基于双蒸发温度的户式化冷水机组运行特性试验研究

2020-09-10杨尚卿刘春慧陈剑波

李 钊,杨尚卿,张 蕾,刘春慧,陈剑波,顾 娟

(1.上海理工大学 环境与建筑学院,上海 200093;2.上海海立电器有限公司,上海 201206)

0 引言

随着生活水平的提高,人们对生活质量的要求也越来越高[1]。我国长江流域等经济发达地区全年湿度较大,尤其在过渡季及多雨季节湿度较大,持续时间长,因此住宅建筑舒适性有较大需求[2-3]。目前中小型建筑中大部分使用直膨式空调系统对温湿度进行耦合控制,湿度控制只是降温的副产品,这样的控制方式,系统能效不高,且出风温度较低,进一步造成能源的损耗[4]。采用温湿分控系统不仅使人们居住的环境更加舒适健康,而且还可以达到节能减排的目的,可以在一定程度上缓解能源问题[5]。近年来对温湿度独立控制的相关研究,主要包括溶液除湿[6]、固体除湿、蒸发冷却干式风机盘管[7]、串联型混水模式系统[8]、冷冻除湿[9]、双温冷源温湿度独立控制空调系统[10-11]。与传统空调相比,温湿度独立控制系统由两个独立系统来分别处理显热负荷与潜热负荷,可以减少新风处理能耗,提高室内的卫生要求,以低品位热能为动力,尽量减少电能的使用[12-14]。但是目前研究较多的溶液除湿和固体除湿型温湿度独立控制空调系统存在初投资高、机组庞大、需要再生热能、运行维护费用高等缺点,阻碍了温湿度独立控制系统在中小型建筑中的推广与普及[15]。

针对温湿度独立控制系统中存在的一些问题,张蕾等[16-19]研发了可用于温湿度独立控制的转子式双吸气压缩机,实现控制2个不同的蒸发温度,并对此压缩机进行了测试试验,结果表明此压缩机具有明显的性能优势,但研究并未具体提出利用双吸气压缩机进行温湿度独立控制应用。因此本研究将建立一套具有不同蒸发温度的双蒸发器制冷系统,采用板式换热器(以下简称板换)作为蒸发器制取不同温度的冷冻水。此冷水机组可用于温湿度同时控制空调系统,即在一个空调机组中采用2种不同品位的冷源,高温冷冻水为主冷源,负责承担全部室内显热负荷和部分潜热负荷;低温冷冻水为辅助冷源,处理新风承担室内湿负荷,从而实现室内温湿度的同时控制,并通过提高空调制冷机组综合制冷效率,达到节省空调运行能耗的目的。本研究对不同温度工况下冷水机组运行过程中机组吸排气温度及压力、高低温板换的供回水温度等性能参数进行分析,研究系统的运行特性。

1 系统原理与设计

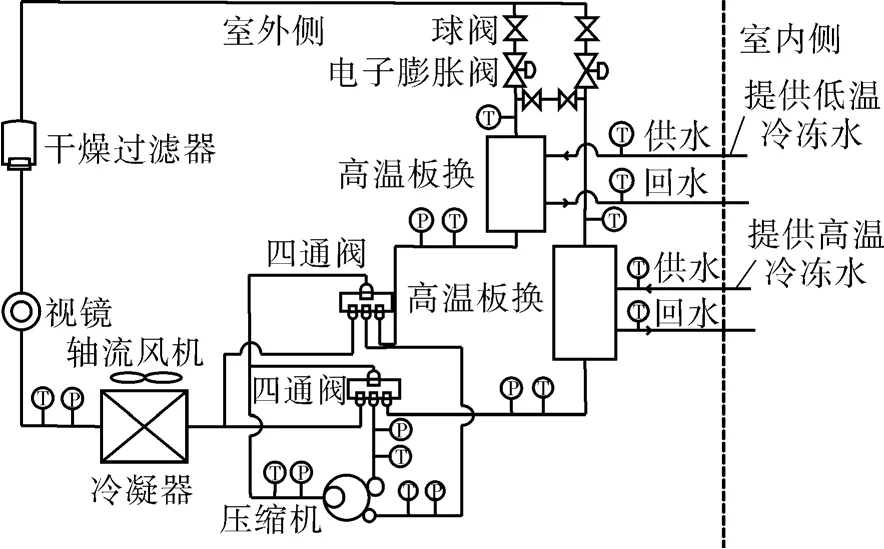

本文提出了基于冷冻除湿的双蒸发器温湿分控冷水机组,即一个低温蒸发器提供低温冷水,另一个高温蒸发器提供高温冷水,其系统原理如图1所示。该系统由2个板式换热器和1个冷凝器以及储液器、压缩机、四通换向阀、电子膨胀阀和制冷剂管路组成。

图1 冷水机组系统原理

蒸发温度的设定不仅要考虑传热过程的优劣,还需考虑初投资和运行费用是否经济合理。冷凝温度的设定同样涉及系统的经济性问题,考虑到一定的过冷度和过热度可以提高机组的性能和增大压缩机使用寿命,综合考虑,本系统中的高温蒸发器额定蒸发温度设为7 ℃,低温蒸发器的额定蒸发温度设为2 ℃,机组的额定冷凝温度为50 ℃。设定冷凝器出口制冷剂存在3 ℃的过冷度,蒸发器出口制冷剂存在5 ℃的过热度。

经过计算压缩机的制冷剂流量为0.066 kg/s,单位理论功耗为45.5 kJ/kg,理论输气量为8.2 m3/h,理论功率为2.99 kW。运行频率范围10~110 Hz,55 Hz时额定制冷量为7.23 kW,理论输气量为12.2 m3/h的双吸气压缩机,制冷剂为R410A。

冷凝温度为50 ℃,进风温度为35 ℃,出风温度为45 ℃。冷凝器传热管选用φ9.52 mm×0.3 mm的纯铜管,肋片选用片厚0.15 mm的平直翅片。通过计算得到冷凝器的额定风量为3 769 m3/h,冷凝器每列管数48根,总管数96根,单管有效长度为1.06 m,总有效管长为101.8 m,裕度为1%。

高温板换(HTPHE)进出水温度为21°C和18 ℃,制冷量约为7 kW;低温板换(LTPHE)进出水温度为11 ℃和6 ℃,制冷量约为3 kW。低温板换冷冻水流量为0.094 kg/s,高温板换水流量为0.556 kg/s。高温板换换热面积为0.39 m2;低温板换换热面积为0.30 m2。

电子膨胀阀选型分别根据高低温蒸发器的蒸发压力和冷量来进行选择,高温侧电子膨胀阀通径为1.65 mm,名义容量为6.63 kW;低温侧电子膨胀阀通径为1.8 mm,名义容量为8.4 kW。

2 冷水机组运行特性试验研究

2.1 试验方法及运行模式

为了测试新型冷水机组的运行特性,本研究对该冷水机组在焓差试验室中进行了夏季、冬季和过渡季节变工况的运行试验。试验过程中,保持稳定的运行工况,夏季供冷模式下室内侧干球温度设定为25 ℃,冬季供热模式下室内侧干球温度设定值为20 ℃。高温冷冻水用于承担室内绝大部分显热负荷,因此高温冷冻水的供水温度低于室内空气干球温度26 ℃,室内湿度控制考虑采用经过除湿的新风承担室内全部湿负荷与小部分显热负荷,因此低温冷冻水供水温度要远低于空气的露点温度17 ℃,考虑到输送损失和传热温差,额定工况下高温板换的供、回水温度设定为18 ℃和21 ℃,低温板换的供、回水温度设定为6 ℃和 11 ℃。

本研究主要进行机组的稳态试验,验证冷水机组的运行特性。试验过程中压缩机在固定频率下运行,当供回水温度达到稳定后对稳态运行机组的各个参数进行实时采集,主要包括室内外温湿度、高低温侧板换进出口水温、压缩机频率和功率等。通过机组的控制系统和相应阀门的启闭,试验系统可以实现制冷和制热模式的切换。如图1所示,机组的试验模式与运行路线分别为:

(1)制冷工况运行模式

制冷模式下制冷剂蒸气由压缩机排气后分为两路,分别进入高低温侧四通换向阀后,合流经过冷凝器、视液镜、干燥过滤器后制冷剂分为两路,一路流经高温侧电子膨胀阀进行节流,与进入高温板换的恒定温度冷冻水回水进行换热,制冷剂蒸发后吸入压缩机高温侧吸气口。另一路制冷剂流经低温电子膨胀阀进行节流,与进入低温侧板换的恒定温度冷冻水回水进行换热后再进入压缩机低温侧吸气口,实现双蒸发温度的空调机组的制冷循环。

试验过程中分析机组的各性能随室外环境温度的变化关系,在制冷工况运行模式下,夏季室外干球温度由29 ℃升至43 ℃,间隔3 ℃,过渡季节室外干球温度由18 ℃升至30 ℃,间隔3 ℃,两个季节均选取压缩机频率为固定值55 Hz,高温侧水系统流量2 m3/h,低温侧水系统流量0.34 m3/h。通过数据采集系统记录机组的运行特性,其中主要测量机组在稳定运行工况下的吸排气压力、压缩机耗功率,高低温侧板换进出口水温,以确定机组在不同工况下的运行特性。

(2)制热工况运行模式

冬季不同于夏季以及过渡季节,采取传统制热循环,采用热泵形式利用这一系统,只具备单一的蒸发温度。在制热工况下,压缩机排气分为两路,一路流经高温侧四通换向阀、高温板换,与恒定温度的热水回水进行换热,另一路流经低温侧四通换向阀、低温板换后与恒定温度热水回水进行换热冷凝,两路制冷剂液体经过各自膨胀阀后混合流经干燥过滤器、视液镜,经蒸发器蒸发后分两路流入压缩机高低温侧吸气口,实现空调机组制热循环。需要注意的是,系统在形式上分为两路,但是具有单一的冷凝温度和蒸发温度,本质上与传统的空气源热泵运行没有区别。

在稳定运行工况下分析机组的各性能随室外环境温度的变化关系。制热模式下机组仍然在额定55 Hz频率运行,室外干球温度由10 ℃下降到-2 ℃,高温侧水系统流量为2 m3/h,低温侧水系统流量为0.33 m3/h。同样记录试验相关数据,检验压缩机在制热模式下是否能够平稳运行,是否满足设计要求。

2.2 试验环境

本研究试验全部在现有的焓差环境试验室中进行。焓差试验室配备了数据采集系统。可以实现对室内温湿度的调整、数据采集等功能。

试验用双蒸发温度冷水机组放置在焓差环境试验室的室外侧。焓差室可提供恒定的室内侧、室外侧环境。主要设备包括室内、外侧空气处理设备、室内测试装置以及电气控制装置、数据采集系统。焓差室提供的冷冻水系统与待测冷水机组供回水相连,从而实现为板换提供温度恒定的冷冻水回水。

试验室控制测量系统由数字功率表、数据采集记录仪和相关一次仪表组成,通过数据采集仪采集相关的温度、湿度、压力等信号。试验中测量空气的温湿度采用的是试验室测控系统温湿度取样测试装置来测试并自动采集,测量水温采用的Pt100铂电阻,测量流量采用的电磁流量计,制冷剂压力测量使用压力变送器。所有数据可以在计算机上显示、采集,同时操作界面上还可以设定室内外侧的干、湿球温度,室内侧风室的静压等参数。系统测点布置如图1所示。

3 试验结果及分析

3.1 制冷工况下系统的运行特性

在夏季制冷工况下对机组运行的高低温侧板换的出水温度及制冷量、系统能效比进行分析研究。系统高低温板换供回水温度如图2所示,机组制冷量随室外温度变化情况如图3所示,机组耗功率同机组能效比如图4所示。其中,制冷量的计算式为:

式中 Qc——单位时间内机组制冷量,kW;

C——水的比热容,J/(kg·℃);

m——单位时间内流经的水的质量,kg;

Δt——进出水温差,℃;

ti——冷冻水进水温度,℃;

t0——冷冻水出水温度,℃。

制冷能效比EER的计算式为:

式中 EER——制冷能效比;

W——单位时间内压缩机功率,kW。

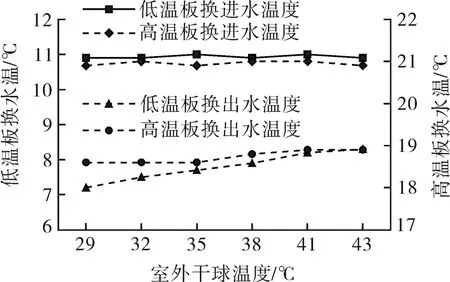

图2 夏季各工况下板换供回水温度

由图2可得,在夏季制冷运行时,随着室外环境温度的升高,低温板换进水由焓差室冷冻水系统提供,温度稳定在11 ℃,并且流量维持稳定,室外温度从29 ℃上升到43 ℃的情况下,出水温度从7.2 ℃上升到8.3 ℃,上升了1.1 ℃,略大于设计值6 ℃;高温板换进水温度稳定在21 ℃,在水流量固定不变,室外温度从29 ℃上升到43 ℃的情况下,出水温度从18.6 ℃上升到18.9 ℃,上升了0.3 ℃,与设计值18 ℃基本一致。从图中夏季运行工况的试验结果可知,机组能实现温湿分控的要求,低温板换的水系统用于除湿,高温板换的水系统用于降温。由此可见,机组的运行是可靠的,基本能实现对2个水系统水温的控制。

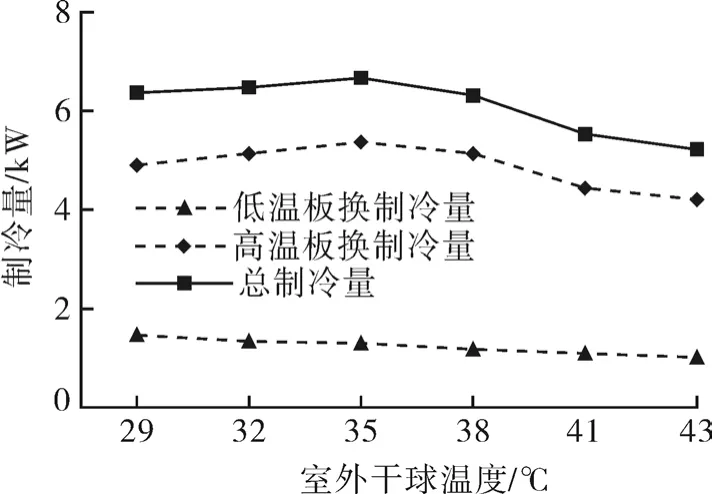

图3 夏季各工况下板换制冷量和总制冷量

图4 夏季各工况下压缩机耗功率和能效比

由图3,4中可以看出,随着室外环境温度的升高,机组低温侧板换制冷量减少,高温侧板换制冷量和总制冷量先增加后降低,转折点发生在室外环境温度为35 ℃时。因此,随着室外环境温度升高到35 ℃,用于降温的高温制冷量逐渐增大,用于除湿的制冷量变化较小,所以高低温侧蒸发器制冷量分配比例先升高,后由于室外环境温度继续升高而制冷量的下降略有降低。压缩机耗功率随着室外环境温度的升高而增大。当室外环境温度从29 ℃上升到43 ℃时,机组制冷量从6.38 kW上升到6.68 kW再降低到5.55 kW,在压缩机的频率55 Hz下,当室外环境为35 ℃时,压缩机总制冷量达到最大值,随着室外环境温度继续增加,制冷量逐步下降,当冷量达不到室内环境的需求时,需要改变压缩机的频率提高制冷量来满足要求。同样工况变化下,由于冷凝温度的升高,机组耗功率也从1.69 kW上升到2.21 kW,上升了30.7%。从图4中还可以看出,随着室外环境温度的上升,机组压缩机耗功率的增加趋势大于机组制冷量的变化,因此机组能效比呈现下降趋势。

3.2 制热工况下系统的运行特性

系统在冬季运行工况下,高低温板换的供回水温度如图5所示,机组制热量随室外温度变化情况如图6所示,机组耗功率与机组能效比如图7所示。其中,制热量的计算式为:

式中 Qh——单位时间内机组制热量,kW。

机组制热能效比COP的计算式为:

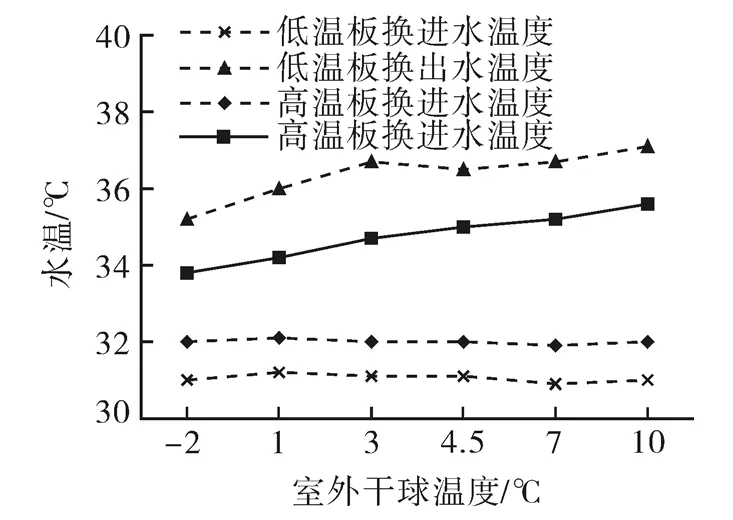

图5 冬季各工况下板换供回水温度

从图5中可以看出,在冬季制热运行时,随着室外环境温度的降低,低温板换进水温度稳定在31 ℃,室外温度从10 ℃下降到-2 ℃,出水温度从37.1 ℃下降到35.2 ℃,下降了1.9 ℃,平均温差5.3℃,与设定温差5 ℃基本符合;高温板换进水温度稳定在32 ℃,室外温度从10 ℃下降到-2 ℃,出水温度从35.6 ℃下降到33.8 ℃,下降了1.8 ℃,平均温差2.8 ℃,与设定温差3 ℃相差不大。从图中冬季运行工况的试验结果可知,高温板换供水温度和低温板换的供水温差呈现出机组稳定运行的特性,由此可见,机组的运行是可靠的。

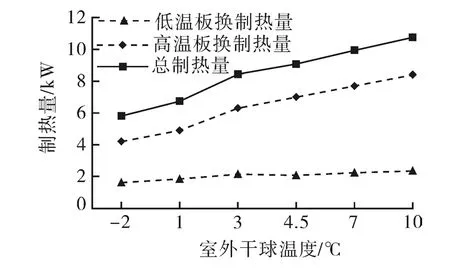

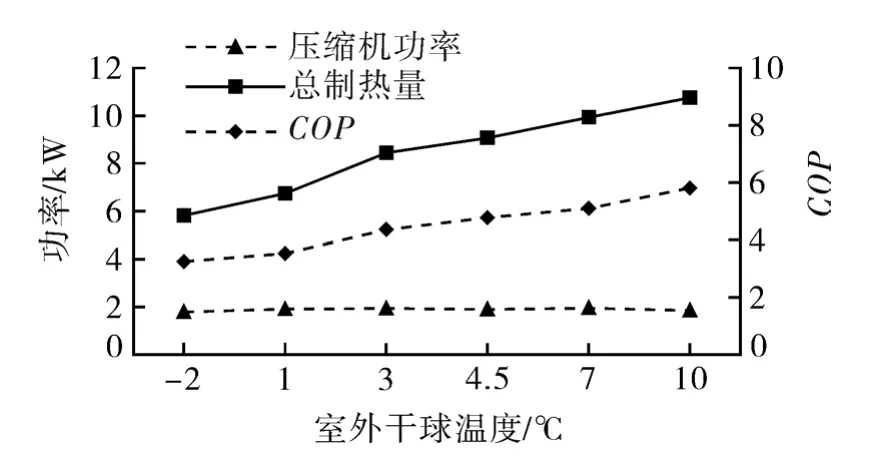

由图6和7可以看出,随着室外环境温度的降低,机组高低温侧板换制热量和总制热量随之减少,压缩机耗功率也随着室外环境温度的降低而略有升高。当室外环境温度从10 ℃下降到-2 ℃时,机组总制热量从10.75kW下降到5.81kW,下降了45.9%。因此,在冬季工况下,压缩机频率为55Hz时机组制热量随环境温度的降低衰减严重,当制热量不能满足室内环境所需时,可通过改变压缩机频率来满足室内制热量需求。从图7中还可以看出,随着室外环境温度的下降,机组压缩机耗功率增加而机组制热量降低,因此机组能效比呈现下降趋势。由此可知,机组在制热模式运行是稳定的。从运行特性参数上可以得出,该机组在冬季试验温度变化范围内运行也是可行的。

图6 冬季各工况下板换制热量和总制热量

图7 冬季各工况下压缩机耗功率和能效比

3.3 制冷工况下过渡季节系统的运行特性

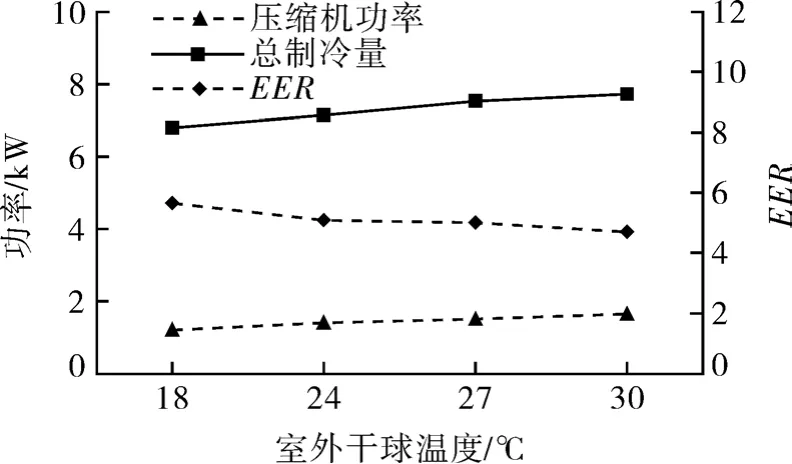

在过渡季节制冷工况下对机组运行的高低温侧板换的出水温度及制冷量、系统能效比进行分析研究。系统高低温板换供回水温度如图8所示,机组制热量随室外温度变化情况如图9所示,机组耗功率同机组能效比如图10所示。

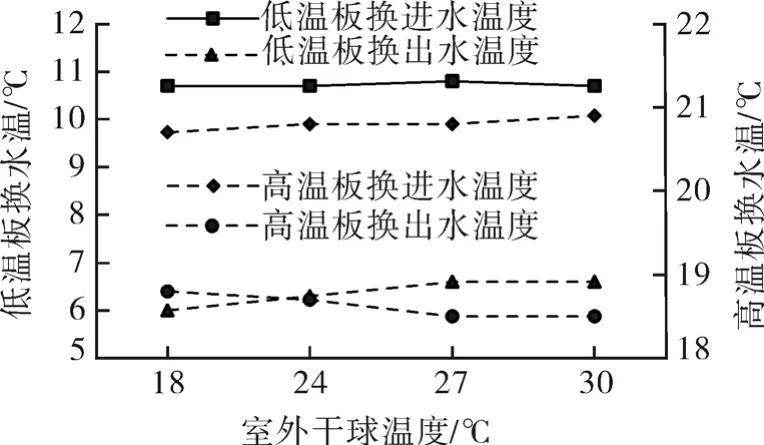

图8 过渡季节各工况下板换供回水温度

从图8中可以看出,在过渡季节制冷运行时,随着室外环境温度的升高,低温板换进水温度稳定在11 ℃,室外温度从18 ℃上升到30 ℃,出水温度从6 ℃上升到6.6 ℃,上升了0.6 ℃,与设计值6 ℃较接近;高温板换进水温度稳定在21 ℃,出水温度从18.6 ℃下降到18.3 ℃,下降了0.3 ℃,与设计值18 ℃基本一致。从图中过渡季节运行工况的试验结果可知,机组在过渡季节对于水温的控制更加精准。由此可见,机组的运行是可靠的,能达到对于2个水系统水温的控制。

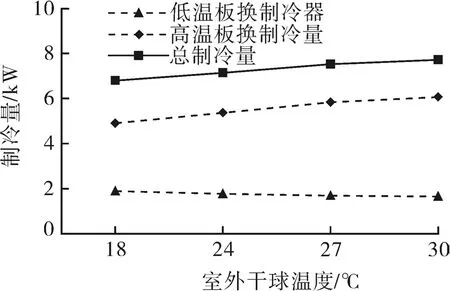

图9 过渡季各工况板换制冷量和总制冷量

图10 过渡季节各工况下压缩机耗功率和能效比

由图9,10可以看出,随着室外环境温度的升高,机组低温板换制冷量有减少的变化,高温板换制冷量和总制冷量增加,压缩机耗功率也随着室外环境温度的升高而增大。当室外环境温度从18 ℃上升到30 ℃时,机组制冷量从6.79 kW上升到7.72 kW,说明过渡季节时压缩机的频率固定在55 Hz时,足已达到过渡季节下制冷量的要求。过渡季节低温板换在室外环境温度较低时需要较大制冷量的原因是,虽然过渡季节室外干球温度不高,但其相对湿度却很大,空气极其潮湿,此时湿负荷较大,所需制冷量也比较大。从图10中还可以看出,随着室外环境温度的上升,机组压缩机耗功率的增加趋势大于机组制冷量的变化,因此机组能效比呈现下降趋势。由此可知,机组在过渡季节制冷模式运行是稳定的。

4 结论

(1)在不同试验工况下进行试验时,冷水机组均能运行稳定,高低温板换的进出口水温具有一定程度的温差,在试验过程中可以获得两个不同的出水温度,夏季机组供水温度为18.8 ℃和7.8 ℃,过渡季为 18.6 ℃和 6.4 ℃,冬季为 34.8 ℃和36.4 ℃,在变工况情况下符合实际运行的需求,可以完成对冷冻水水温的控制,满足机组的设定要求,此冷水机组用于温湿分控可行。

(2)实现了不同温度冷冻水的供给,低温冷冻水通过冷冻除湿的方式承担室内湿负荷,高温冷冻水承担室内的显热负荷。在夏季、冬季和过渡季变工况运行模式系统能效比的平均值分别为3.1,4.5,5.1,在今后的发展中可用于中小型居住办公建筑温度与湿度的同时控制,具有一定的发展研究潜力。