萃取精馏分离醋酸-水混合物模拟研究

2020-09-10余璐璐周玲俐井梦梦程秋冉刘玲玲

王 明,余璐璐,周玲俐,井梦梦,程秋冉,刘玲玲

(合肥学院 化学与材料工程系,安徽 合肥 230601)

醋酸是一种重要的有机化工原料,广泛地应用于基本有机合成、医药、染料等行业[1]。而在这些行业生产过程中会产生大量的稀醋酸废液。如果将这些废液直接排掉不但会污染环境而且浪费资源。那么从稀醋酸废液中提浓冰醋酸就具有较高的经济价值。醋酸和水虽然不是共沸物,但是它们的挥发度较接近,如果采用常规精馏分离时,整个过程的能耗很高,工业上多采用萃取精馏[2-4]。本文利用Aspen Plus软件,以NMP为萃取剂,来模拟醋酸和水的萃取精馏分离。

1 萃取精馏模型建立

1.1 萃取剂的选择

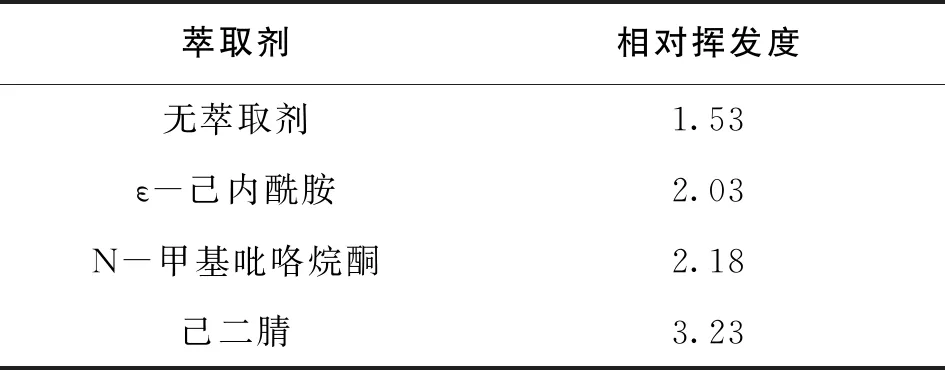

萃取剂的选择是否适宜关乎着萃取精馏分离过程的成败。其中一个最重要的特点就是萃取剂加入后,分离物系相对挥发度发生显著地变化。Aspen Plus软件中的Flash2模块是进行两相闪蒸,利用FLASH2模块,考察ε-己内酰胺、N-甲基吡咯烷酮、己二腈加入前后对醋酸-水体系相对挥发度的影响,其结果如下表1所示。

表1 醋酸-水相对挥发度

由表1可知,当未加入萃取剂时,醋酸水的相对挥发度为1.53,加入上述3种萃取剂之后,醋酸水的相对挥发度发生了显著的变化,其中加入ε-己内酰胺时,挥发度最小,N-甲基吡咯烷酮其次,己二腈最大。但由于己二腈具有高毒性,遇明火易燃烧,而N-甲基吡咯烷酮相比较而言,毒性较低,稳定性较好,并且对分离物系挥发度改变也较明显,因此,从理论上表明,N-甲基吡咯烷酮可以作为醋酸和水体系分离的萃取剂。

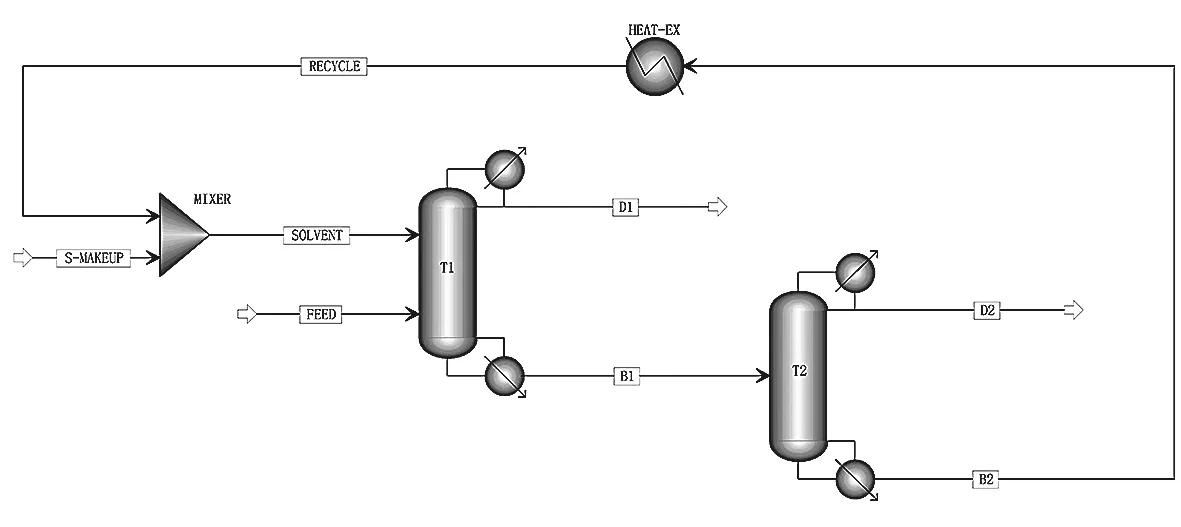

1.2 工艺流程

采用两塔联合操作来进行醋酸和水的萃取精馏分离,其工艺流程如下图1所示。萃取剂与原料液分别由萃取精馏塔(T1,下同)的上部和下部进入塔中,两股物料在T1塔中逆流接触传质分离。水从T1塔顶产出,醋酸和NMP混合物从塔釜排出,进入萃取剂回收塔(T2,下同)中继续分离。T2塔顶可以得到目标产物冰醋酸,塔釜馏出高浓度萃取剂NMP。塔釜得到的萃取剂NMP回收再利用,作为循环萃取剂继续使用。

图1 萃取精馏分离醋酸-水混合物工艺流程图

1.3 热力学状态方程

利用Aspen Plus进行模拟计算时,热力学状态方程至关重要,因为它关乎着计算结果的准确度。软件中的NRTL方程可以模拟非理想的VLE和LLE[5-7],它能计算液相中活度系数;另外Hayden-O’connell方程适用于羧酸系统[8],它可以计算气相中的逸度系数。因此,本文热力学状态方程选择既能计算活度系数又能计算逸度系数的NRTL-HOC方程。

1.4 模拟计算条件与要求

本文的模拟条件为:原料液的进料量为5000 kg/h,其组成为醋酸纯度为55%(质量分数,下同)的水溶液。原料液和萃取剂NMP这两股物流均在饱和液体状况下进料,萃取精馏分离在常压下进行,要求目标产品为纯度大于99.9%的冰醋酸,并且要求醋酸的回收率不低于99%。Aspen Plus采用RadFRac模块进行塔模拟。给予两塔初始模拟条件如下:萃取精馏塔40块板,原料液自第20块板进料,萃取剂自第3块板进料,塔顶馏出比为0.5,操作回流比为3,溶剂比为1,操作压力为101.325 kpa;溶剂回收塔30块板,第10块板进料,塔顶馏出比为0.5,回流比3,操作压力101.325 kpa。

2 结果及讨论

2.1 萃取精馏塔T1的优化

T1塔主要是在塔顶馏出水分,塔釜产出醋酸和NMP的混合物。可以利用灵敏度分析工具依次考察塔顶馏出比,理论板数,进料位置,回流比,溶剂比等相关参数对分离效率的影响。

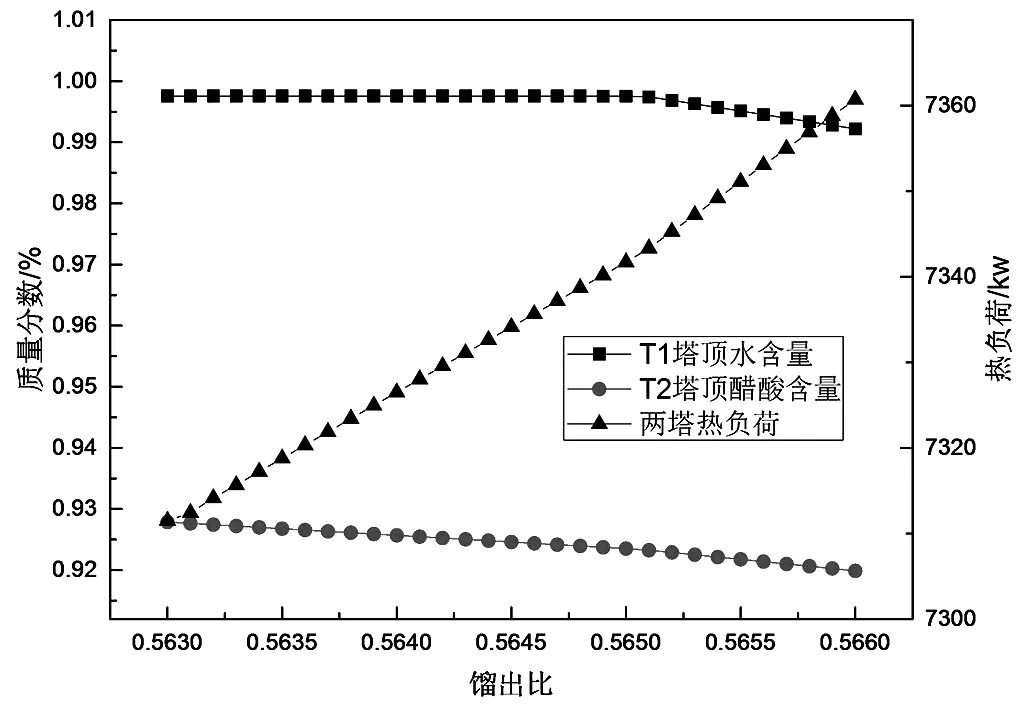

2.1.1 塔顶馏出比的影响

其他条件不变,改变T1塔顶馏出比大小,其对分离效率的影响如下图2所示。

图2 馏出比对分离效率的影响

从图2可以看出,随着馏出比的增大,T1塔顶水纯度先略微增大而后减小,并在馏出比为0.5651时取得最大值,T2塔顶醋酸纯度有微降的趋势,但变化差值不大。两塔热负荷随着馏出比的增大有增大趋势,其数值变化不大。因此综合考虑分离效率以及两塔热负荷, T1塔较适宜的馏出比选择为0.5651。

2.1.2 理论板数的影响

其他条件不变,馏出比0.5651,理论板数对模拟计算结果的影响如下图3所示。

图3 理论板数对分离效率的影响

由图3可知,理论板数对两塔塔顶产品纯度影响趋势一致,均随着理论板数的增大而逐渐增大。但当塔板数大于35时,两塔塔顶产品纯度均没什么变化。理论上说,理论板数越多,分离效率越高。但从经济角度来讲,理论板数越多,塔设备的制造成本也就随之增加。另,在3~20块板时,两塔热负荷随着理论板数的增加变化不大,当理论板数大于20时,两塔热负荷显著降低,并在塔板数大于35时保持不变,因此,综合考虑,T1塔的理论板数宜为35。

2.1.3 原料液进料位置的影响

其他模拟条件不变,馏出比0.5651,35块理论板,改变原料液进料位置,考察其对分离效率的影响,计算结果如下图4所示。

图4 原料液进料位置对分离效率的影响

由图4可知,原料液进料位置对两塔塔顶产品纯度影响变化趋势一致,原料液在15~25块板进料时影响不大,并且在此区间,两塔热负荷也较低,综合考虑经济效益,原料液较宜自第20块板进料。

2.1.4 萃取剂进料位置的影响

其他模拟条件不变,馏出比0.5651,35块理论板,原料液自第20块板进料,改变NMP的进料位置,模拟结果如下图5所示。

图5 萃取剂进料位置对分离效率的影响

从上图5可知,在进料位置1~35块板,两塔塔顶产品纯度均随着萃取剂进料位置的下移先增大而后降低,两塔的热负荷随着萃取剂进料位置下移逐渐增大。当萃取剂从第3块板进料时,T1塔顶水纯度最大,并且此时两塔热负荷也较低。因此,萃取剂较宜从第3块板进料。

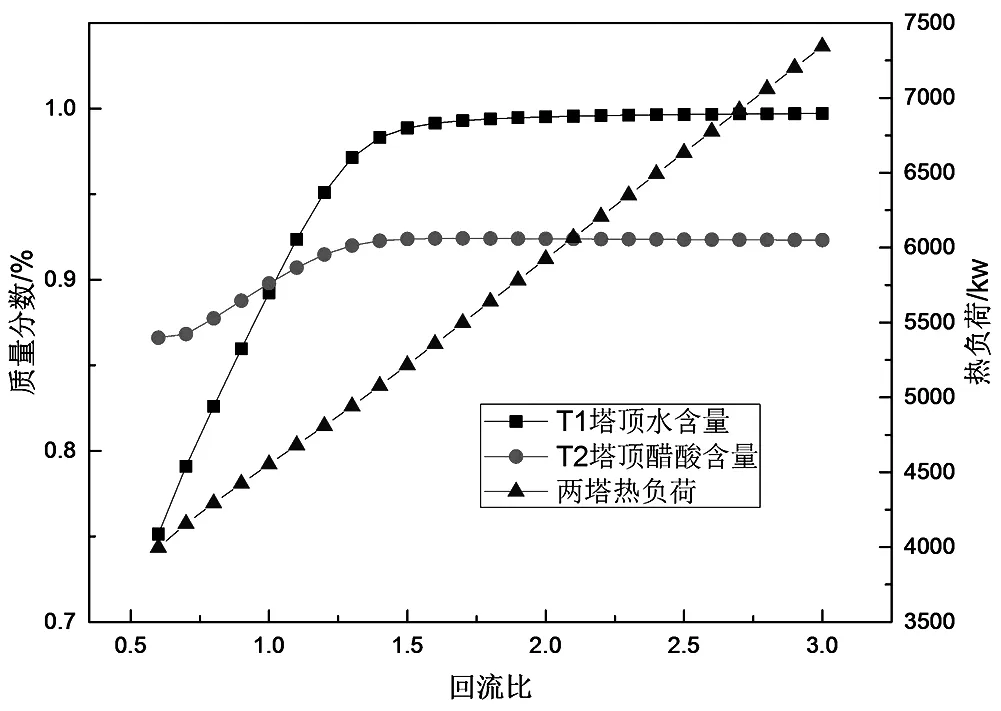

2.1.5 回流比的影响

其他模拟条件不变,馏出比0.5651,35块理论板板,原料液自第20块板进料,萃取剂自第3块板进料,改变回流比,考察其对分离效率的影响,模拟结果如下图6所示。

图6 回流比对分离效率的影响

从上图6可以看出,两塔塔顶产品纯度随着回流比的增大先显著增大而后保持微增趋势。在回流比2.5~3.0时,两者纯度变化不大。两塔热负荷随着回流比增大而逐渐增大,在回流比2.5~3.0时,热负荷数值变化不是太大。因此,对于本次模拟,考虑较高的分离效率,选择回流比为3。

2.1.6 溶剂比的影响

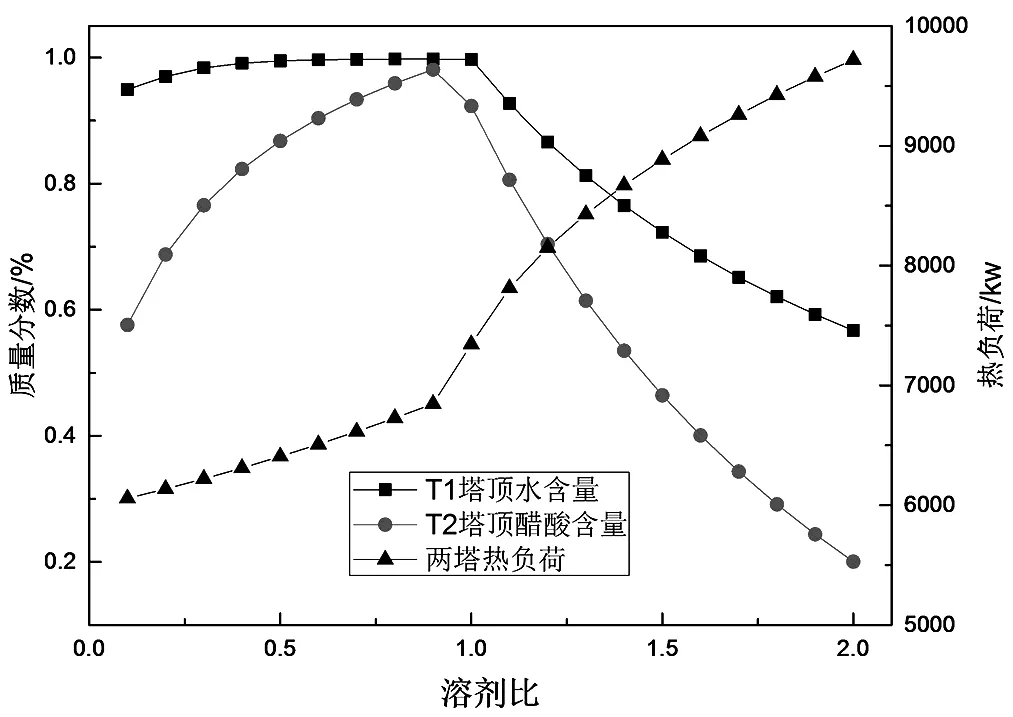

溶剂比一般指萃取剂的进料流率与原料液的进料流率之比。溶剂比过大或过小对分离效率有显著影响。其他模拟条件不变,馏出比0.5651,35块理论板,原料液自第20块板进料,萃取剂自第3块板进料,回流比为3,考察溶剂比对分离效率的影响,模拟结果如下图7所示。

图7 溶剂比对分离效率的影响

由上图7可以看出,两塔塔顶产品纯度随着溶剂比的增大均先增大而后降低。当溶剂比为1.0时,T1塔顶水纯度最高,T2塔顶醋酸纯度较高,并且此时的两塔热负荷较低,因此,统筹考虑目标产品纯度,选择较佳的溶剂比为1.0。

2.2 溶剂回收塔的优化

溶剂回收塔中主要是完成醋酸与萃取剂NMP的分离,在塔顶得到高浓度冰醋酸,塔底得到高浓度NMP。对于T2的优化,主要以塔顶醋酸纯度为目标值,分别做相关参数的灵敏度分析。

2.2.1 馏出比的影响

在T1塔最优工况下,改变塔顶馏出比,计算结果如下图8所示。

图8 T2塔顶馏出比对分离效率的影响

由图8可知,在T2塔顶馏出比在0.3~0.6时,随着馏出比的增大,塔顶醋酸纯度先增大而后降低,并当馏出比为0.47时取得最大值。在馏出比小于0.47时,两塔热负荷有增大趋势,但是变化不大,当馏出比大于0.47时,两塔热负荷显著增大。因此,T2塔较合适的馏出比为0.47。

2.2.2 理论板数的影响

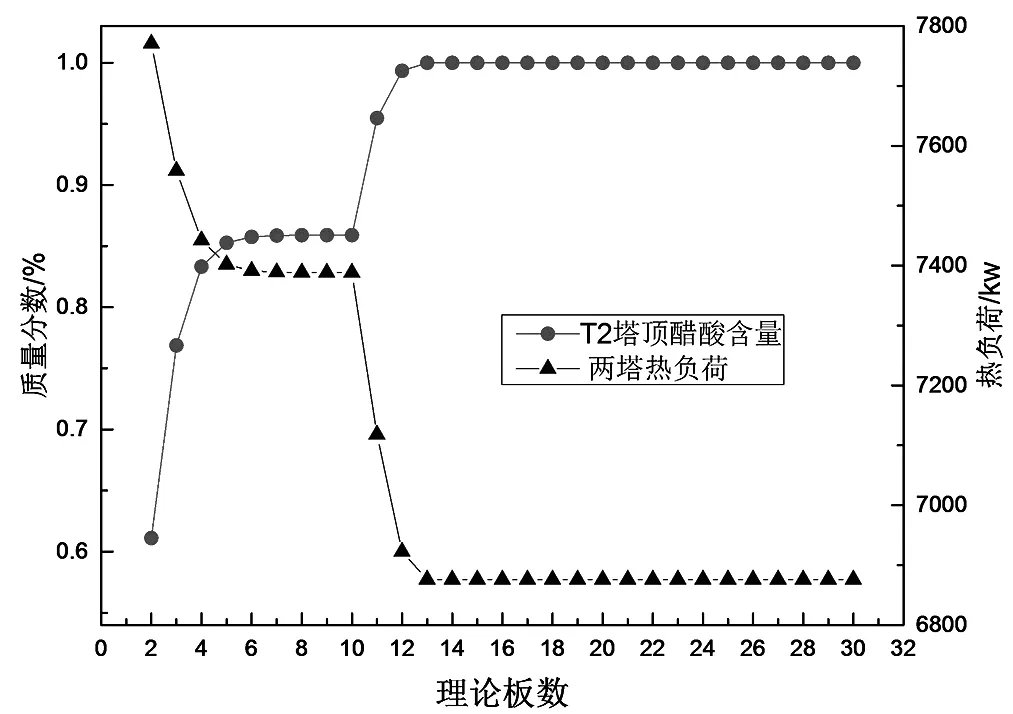

在T1塔最优工况下,T2塔顶馏出比0.47,改变T2塔理论板数,计算结果如下图9所示。

图9 T2理论板数对分离效率的影响

由图9可知,在理论板数2~13块板时,理论板数对塔顶醋酸纯度以及两塔热负荷均影响很大。但当塔板数超过13块时,塔顶醋酸纯度和两塔热负荷均几乎没有变化,分别取得最大值和最小值。因此T2塔较适宜的理论塔板数为13。

2.2.3 进料位置的影响

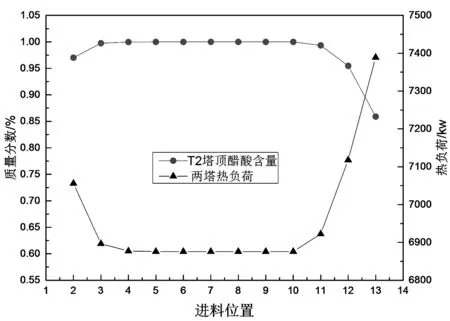

在T1塔最优工况下,T2塔顶馏出比0.47,理论塔板数13,改变 T2塔进料位置,计算结果如下图10所示。

图10 T2进料位置对分离效率的影响

由上图10可知,随着进料位置的下移,塔顶醋酸纯度先缓慢增大而后降低,两塔热负荷先降低而后逐渐增大,并在第10块板时,塔顶醋酸纯度取得最大值,两塔热负荷取得最小值。因此,T2塔较宜从第10块板进料。

2.2.4 回流比的影响

在T1塔最优工况下,T2塔馏出比0.47,理论塔板数13,从第10块板进料,改变回流比,计算结果如下图11所示。

图11 T2回流比对分离效率的影响

由图11可知,当回流比在0.5~3.0时,随着回流比的增大,塔顶水纯度显著增大,当回流比大于1.0时,塔顶水纯度没有变化。而两塔热负荷一直与回流比变化成正比。因此综合考虑,T2塔适宜的回流比为2.0。

2.3 全流程运算

在上述两塔最优操作参数之下,利用Aspen Plus中计算器模块计算出全流程中需要补充的新鲜萃取剂NMP的量为4.74 kg/h。加上补充新鲜萃取剂在图1的工艺流程图中进行全流程计算,计算可知T1塔顶水纯度高达98.63%,T2塔顶醋酸的纯度高达99.99%,该工艺中醋酸回收率高达99.03%,满足分离要求。另外,两塔再沸器总的热负荷为6567.71 kw。根据相关文献资料可知,利用普通精馏生产1 t冰醋酸耗费1 MPa的蒸汽量为8.9 t[9],而本次萃取精馏工艺生产1 t冰醋酸耗费相同品味的蒸汽量为3.13 t,整个分离过程节能64.83%。

3 结论

利用Aspen Plus软件,选用NRTL-HOC热力学模型,以NMP为萃取剂,对醋酸纯度为55%的水溶液的萃取精馏过程进行模拟计算。确定了萃取精馏分离最佳的工艺参数。在最佳工艺条件下,醋酸和水完成高浓度分离,其中水的纯度高达98.63%,冰醋酸的纯度高达99.99%,醋酸回收率高达99.03%,该工艺比常规精馏节能64.83%。