机械手臂外部结构对永磁同步电机温升影响的仿真分析

2020-09-10朱启升夏加宽张子璇龙宇航

朱启升,夏加宽,张子璇,龙宇航

(沈阳工业大学 电气传动研究所,沈阳 110870)

0 引 言

永磁同步电机具有体积小、功率密度大、效率高等优点,广泛用于机器人、机床等领域。在应用于机器人手臂时,为了增大电机输出扭矩,电机通常与减速机配合使用。减速机与电机轴和端盖相连,增大了电机的外部散热面积;同时由于减速机采用不锈钢等材料制成,也改善了电机的热传导条件。随着工业机器人手臂的广泛应用,高功率密度永磁电机的设计尤为重要,准确计算电机温升是提高电机功率密度的前提,因此,研究减速机等机械手臂外部结构对永磁同步电机整体温升的影响是很有必要的[1]。

已有诸多文献开展了电机温升影响因素方面的研究,例如,文献[2]研究了通风系统对汽轮发电机温升的影响;文献[3-5]研究了流体流动、通风冷却性能、传热特点 对电机温度场的影响;文献[6]研究了转子风刺对电机温升的影响;文献[7]计算了不同保护型式下的电机温升;尽管上述文献分析了多种温升影响因素,但对于外部结构件对电机温升的影响,目前国内外尚无文献开展这方面的研究。

本文针对工业机器人手臂用永磁电机的结构特点,建立了电机的三维仿真模型和与电机相连的减速机的等效三维模型。根据传热学的理论确定了电机的热源,各部件间的传热方式和散热系数。应用有限元法对电机额定工况下的温度进行了数值计算,并与连接减速机的电机的温度分布进行对比。结果表明,减速机在一定程度上降低了电机的温升,为伺服电机冷却设计、提高功率密度提供了参考依据和实际工程价值。

1 电机的温度场计算模型

1.1 电机的二维模型

样机为表贴式永磁电机结构,电机由8极48槽构成,如图1所示。

图1 电机二维仿真图

1.2 电机的温度场计算模型

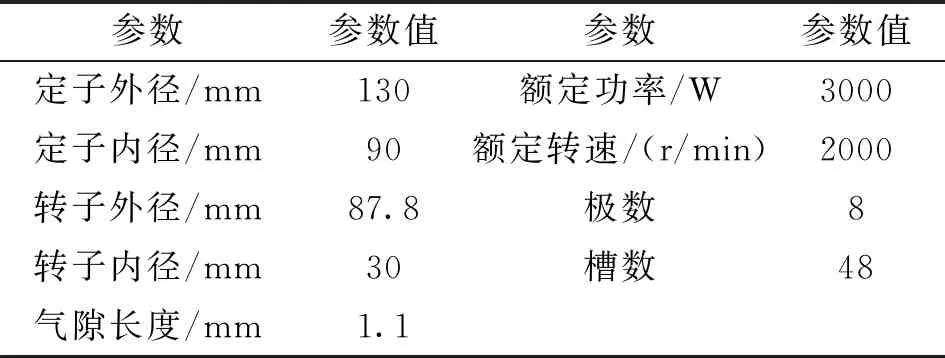

样机的主要参数如表1所示。

表1 电机基本参数

电机的三维模型如图2所示。

图2 电机三维模型图

永磁电机的三维热传导方程[8]为

(1)

式中,T为电机的温度,℃;Kx、Ky、Kz分别为求解域内各种材料沿x、y、z方向的导热系数,W/(m·℃);q为求解域内各热源体密度之和;c为比热容,W·s/(kg·℃);γ为密度;为时间。S1为电机绝热界面;S2为电机散热边界面;Te为散热面S2周围介质的温度,℃;α为散热面S2的散热系数,W/(m2·℃);K为S1和S2面的法向热传导系数。

1.3 求解域及电机的边界条件

为了准确计算加入外部结构时的电机的温度梯度,本文选择对电机的全模型进行温度场仿真。图3为加减速机的模型。

图3 加减速机模型

求解区域做以下假设,永磁电机定子表面都看作是均匀的,它们的散热系数均取其平均值;不考虑极弧系数对电机内温度场分布的影响;不考虑交变电流在绕组中引起的集肤效应和邻近效应对铜耗的影响;不考虑温度变化对负载电阻的影响。由于电机并未被切分所以电机的耦合面中并没有绝热面。如果将电机切分,那么电机的被切面即为绝热面[9]。

2 伺服电机发热分析

在温度场中,热量的传递有3种方式,即热对流、热传导和热辐射。基于伺服永磁电机,定子绕组产生热量,一部分由定子通过热传导将热量传值机壳表面,一部分通过气隙通过热对流传值转子,在由转子、轴将热量向外散发出去。在整个能量传递过程中,热对流和热传导起到了重要作用。

2.1 热源的确定

损耗是电机温度场的热源,损耗分析是电机温度场分析的基础,也是提高电机效率的关键。电机损耗计算准确与否直接影响电机温升计算的精度[10]。因此,本文主要研究电流在伺服电机绕组中产生的铜耗、定子的铁耗及转子旋转引起的机械损耗。

2.1.1 定子绕组铜耗

铜耗是电机运行时产生的电流在定子绕组中产生的损耗,是影响电机温度的主要因素。对于三相绕组电机,假定电流在导线上均匀分布,则总铜耗为各绕组铜耗之和,可表示为[11]

PCu=mI2R

(2)

式中,I为绕组中的相电流;R为每相绕组电阻,m为相数。经过计算转子铜耗为110W。

2.1.2 定子铁耗

电机定子产生的铁耗包括磁滞损耗、涡流损耗和异常损耗,可以使用Bertotti分立模型表示:

PFe=khfBα+kef2B2+kaf1.5B1.5

(3)

通过数值计算的方式,求得任意一个定子区域的磁密值,把磁密值带入式(1)中计算定子铁损耗密度,最后对整个定子不同位置求积分即可得到总的铁耗,求得的总铁耗为40W。

2.1.3 机械损耗

根据文献[12]中的式(5)~式(7)计算得到的机械损耗Pwf:

(4)

式中,Re为转子的雷诺数;Cf为摩擦系数;ρair为空气密度,取一个大气压20℃时的数值为1.205kg/m3;μ为空气的动态黏滞度,取一个大气压下20℃时的数值为1.8×10-5Pa·s;Ro为转子外半径,为87.8mm;Dsh为转轴直径,为30mm;n为转速。根据上述公式计算得到,电机转速为2000r/min的机械损耗为1.2W。

2.2 散热系数的确定

散热系数和很多因素有关,如流体的温度、流体的流速以及其他物理性参数,准确地计算散热系数存在一定的难度。目前各个电机厂家根据长期的经验,总结出了一套计算电机表面散热系数的经验公式。

2.2.1 定转子间对流散热系数

气隙中空气随转子旋转而流动,使定、转子间的热传递比较复杂,对流传热系数难以计算,可以通过在电机定子与转子表面间建立对流连接来等效计算。等效对流传热系数的大小主要由电机转速、转子半径和气隙长度决定[13],可表示为

(5)

式中,泰勒数Ta与普兰特常数Pr计算如下:

(6)

Pr=uρc/λ

(7)

式中,v为转子表面速度;u为空气黏滞系数;R为转子半径;ρ为空气密度;c为空气的比热容。当电机转速为2000 r/min 时,算得定转子表面间等效的对流传热系数为55.45W/(m2℃)。

2.2.2 定子和机壳外表面的散热系数

由于电机是自然冷却,所以电机机壳外表面与周围空气是自然对流,散热系数用下式来计算:

(8)

式中,ω为角速度;T为环境温度。本文中对于伺服永磁电机定子,ω=0,T=20 ℃, 算得α为13.58W/( m2·℃)。

机壳外表面和外界空气间属于自然对流,机壳外表面散热系数同样13.58W/(m2·℃)。

3 温度场仿真与结果分析

3.1 仿真结果分析

根据上述方法,本文对基于伺服永磁同步电机的温度场进行了计算,模型未装设任何专门冷却装置,只依靠周围空气的自然流通来散热。之后再装上减速机的等效模型与之前的仿真结果进行对比电机各部件材料的热参数如表2所示。取环境温度为24℃,电机外带阻性负载,对电机的电磁场-温度场进行耦合仿真求解。图4为电机磁密分布图。

图4 电机二维磁密分布图

对电机个体进行温度场仿真,之后加入减速机等下模型整体在进行仿真,与未加减速机的电机个体温度场作对比。

3.2 电机在额定运行时的温度场仿真

表2 电机材料热参数

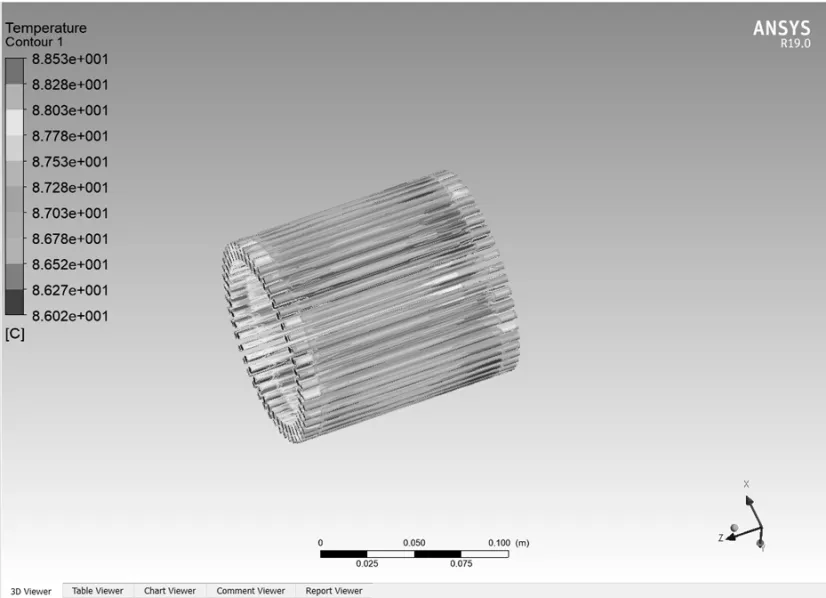

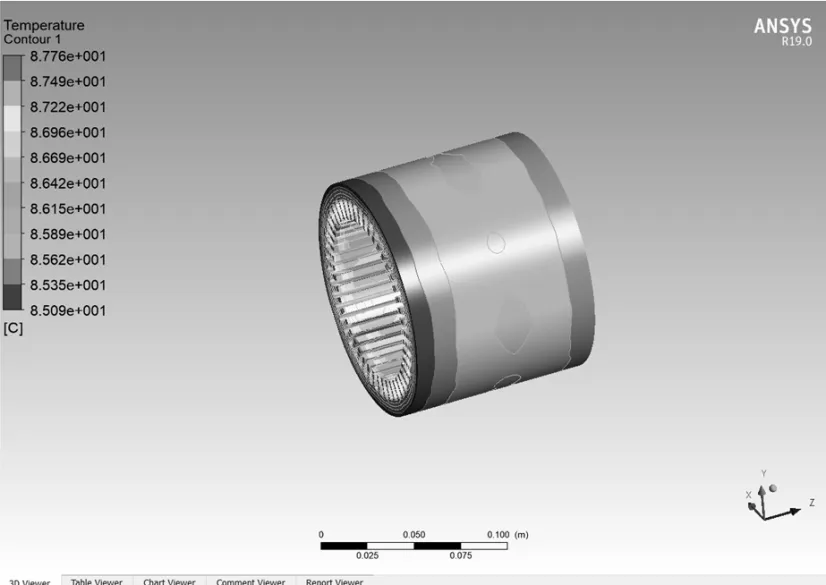

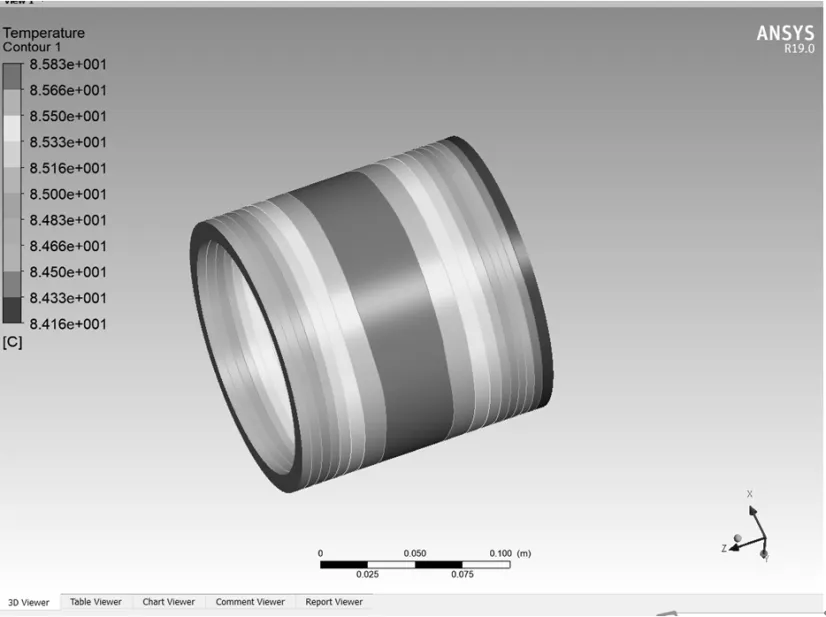

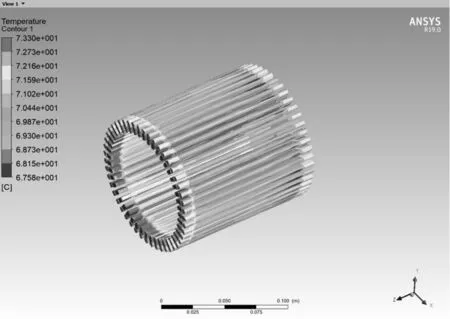

图5为电机在额定负载情况下的三维温度场仿真,图6、图7分别为电机的定子绕组和机壳的温度分布云图。 由图可知温度达到一定程度稳定后,定子绕组的温度最高,在定子绕组位置,绕组端部温度最高,在铁芯内的绕组,绕组中间部分温度最高,这是由于绕组只能由接触的定子及绕组端部的空气散热,在中间部分的绕组热交换较慢,导致绕组靠近定子边缘的部分温度低,而由于绕组端部并未与定子接触,全部置于空气当中,空气的导热率是非常低的,这导致端部并没有与定子接触的绕组部分散热快,所以绕组端部的温度会变高。可以看出电机的最高温度在绕组端部上,电机的主要热源是在绕组铜耗,绕组温度一部分通过定子和机壳散发到外部,一部分经过气隙传给转子,再由转子轴散发出去。仿真结果显示,电机最高温度位于定子上在绕组上可达到88.5℃, 是与之接触的基材定子温度较高,由于转子部分的温度是由定子绕组产生的热量再由热对流转移到转子上面,转子本身产生的损耗较小。所以转子的温度要照比定子温度低。而且由于伺服电机是自然冷却的冷却条件,使得电机的散热并不是十分出色,导致电机各部分没有明显的温度差。

图5 电机绕组温度分布图

图6 电机定子温度分布图

图7 电机机壳温度分布图

3.3 外部结构对电机温度的影响

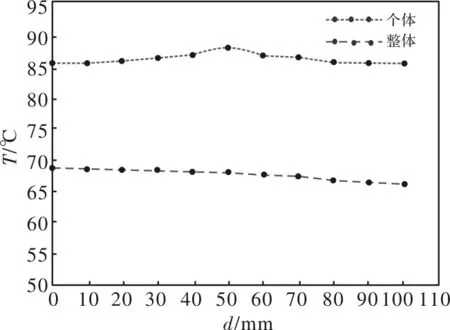

由以上仿真可以知道,绕组温度已经较高,想要优化电机进一步提高功率密度,需要适当减少电机的温升,当电机连接减速机结构式,会增大电机的散热面积,这将很大程度上降低电机温度。图8为电机加减机绕组温度分布图,图9为电机加减机定子温度分布图,图10为电机加减机机壳温度分布图。图11和图12分别为绕组和定子的温度对比图。仿真结果显示,绕组温度有显著降低,绕组的温度分布出现变化,绕组靠近减速机结构的方向的温度明显比远离侧的温度要低,而且绕组端部温度靠近减速机结构部分也不是最高温度,但是远离减速机部分绕组的端部明显还是最高温度,但是绕组整体温度有明显降低,定子与转子温度也有明显的有方向的偏移,温度下降。这种温度分布最明显的还是集中在绕组、定子以及机壳。在绕组部分原先温度最高在绕组端部是88.5℃,最低温度在绕组中间部分为86℃,定子温度最高在中间为87.7℃最低温度在两端为85℃,而当加入减速机后温度发生明显变化。电机绕组最高温度在远离减速机的方向的绕组端部为73℃,而绕组最低温度是在靠近减速机一侧最接近绕组端部的部分温度为67.5℃,定子的温度分布比较明显,远离减速机一侧温度最高71℃而接近减速机的一侧温度最低定子表面温度为65.7℃。而在机壳上面,机壳的最高温度仿真偏移,但并没有在最远离减速机一侧而是往远离减速机的方向上发生偏移。经过仿真证明减速机结构对电机温度场的影响还是非常明显的。从图11可以看出绕组整体温度降低17%左右,定子整体温度降低20%左右有效的降低了电机的温升。对电机降低温升提出一种新思路进而能有效的提高功率密度。

图8 电机加减速机绕组温度分布图

图9 电机加减速机定子温度分布图

图10 电机加减速机机壳温度分布图

图11 绕组温度对比图

图12 定子温度对比图

4 电机温升实验

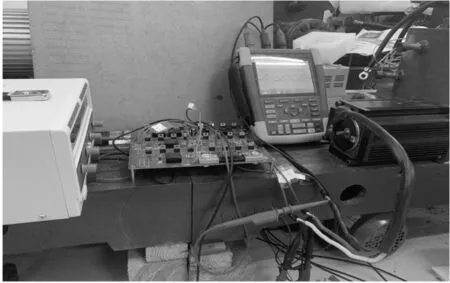

为了验证前文分析计算结果的准确性,对3kW伺服电机进行温升实验,并与仿真结果进行对比。在电机的绕组端部埋置热敏电阻用于测试绕组端部温升。电机的温升实验所用装置如图13所示,表3给出了试验值与仿真值的对比结果。

图13 样机试验台

表3 温升测值与仿真值比较

在实验结果中可知电机本身绕组温升误差为2.48%,而当加入减速机之后绕组两个端部为温升误差分别是4.67%和3.21%,满足工程实际的要求,结果也证明了仿真的准确性,也间接证明了前文分析结果的有效性。

5 结 论

本文通过研究永磁电机加入减速机外部结构对电机散热的影响,得出如下结论:

(1)用Fluent仿真电机内部各部分温度场,其结果与实测值较为接近并且温度分布较为明显,电机温升稳定后绕组端部温度最高,定子、绕组、机壳间的温度差由于自然散热的原因比较小。定子部分定子轭部温度较低,靠近绕组定子齿部温度较高,机壳温升最低。

(2)加入减速机结构后电机各部分温升有明显的降低,而且电机定子、转子、机壳都有明显的温度梯度出现,越靠近减速机的方向温度越低;绕组除端部外温度分布与其他部件温度分布相似,端部温度较高,同时,与远离减速机的绕组端部相比,靠近减速机的绕组端部温度明显较低。

(3)当加入减速机后,永磁电机的整体温度有了明显的降低,本文提供了一种新的思路可以使电机温升降低从而可以进一步提高电机的功率密度。