甲醇精馏装置运行过程中的问题分析及技改措施

2020-09-07吴世凯

吴世凯

(河南龙宇煤化工有限公司,河南 永城476600)

河南龙宇煤化工有限公司(简称龙宇煤化工公司)一期50万t/a甲醇项目于2008年4月进入试车运行阶段,截至目前已运行10余年。项目的精馏装置由天津大学提供工艺包,中国五环工程有限公司进行详细工程设计,采用典型的四塔精馏工艺,该工艺技术成熟可靠,但随着设备不断老化、节能新工艺的出现和下游工序对精甲醇产品品质的要求提升,回收塔塔体腐蚀严重、精甲醇中乙醇含量高和杂醇产品产量高等问题相继出现。

龙宇煤化工公司分析了该甲醇精馏装置生产运行中存在的产品质量、设备等方面的技术问题,提出了针对性的技改措施,可为同行提供借鉴。

1 运行过程中存在的问题

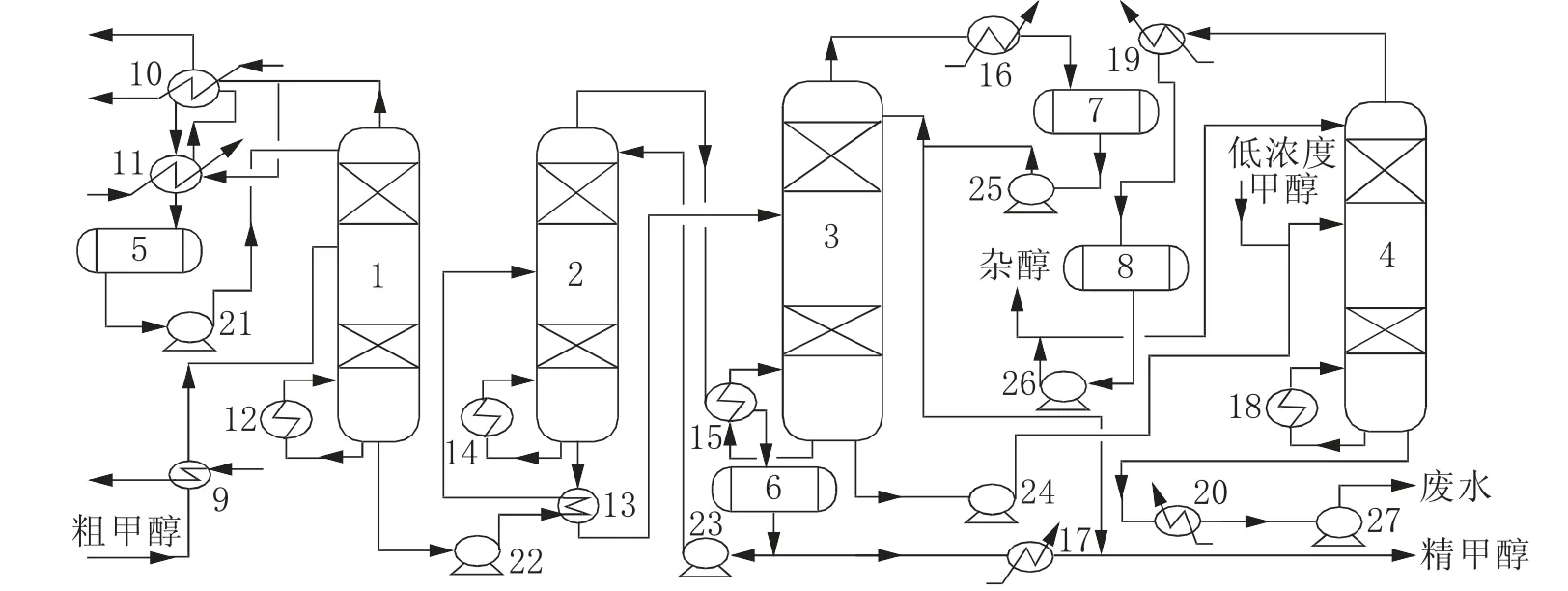

1.1 甲醇精馏工艺流程

龙宇煤化工公司甲醇四塔精馏工艺流程示意图见图1。

图1甲醇四塔精馏工艺流程示意图

来自合成装置或罐区的粗甲醇经粗甲醇加热器后进入预塔,塔顶气相产品经两级冷凝后,液体全回流,不凝气送后工序;预塔塔釜液经加压塔进料泵送加压塔进料预热器预热后,进入加压塔。加压塔塔顶气相产品经冷凝进入加压塔回流槽,一部分经泵加压输送,用于回流,另一部分经精甲醇冷却器冷却后,作为精甲醇产品送至罐区;加压塔塔釜液在压差的驱动下进入常压塔。常压塔塔顶气相产品经冷凝进入常压塔回流槽,经泵加压输送,一部分用于回流,另一部分作为精甲醇产品送至罐区;常压塔塔釜液经回收塔进料泵加压送至回收塔。回收塔塔顶气相产品经冷凝进入回收塔回流槽,经泵加压输送,一部分用于回流,另一部分作为杂醇产品送至罐区;回收塔塔釜液经废水泵加压送至污水处理工序。

1.2 甲醇精馏装置存在的主要问题

1.2.1 精甲醇产品中乙醇含量高

常压塔出来的精甲醇产品中乙醇体积分数为800×10-6~2 000×10-6,无法满足后续应用的质量要求(醋酸和乙二醇装置分别要求甲醇中的乙醇体积分数≤100×10-6和≤500×10-6)。

原始设计中,精甲醇产品执行GB 338—2011标准,对乙醇含量未作要求,根据客户的要求进行调整。随着醋酸和乙二醇项目的投产,精甲醇中乙醇含量高的问题凸显。

1.2.2 回收塔塔体腐蚀严重且塔顶杂醇产量过高

回收塔塔体材质为碳钢材质,进料口处及周边发生腐蚀现象较为严重,塔体部分出现减薄(设计壁厚为10.00 mm,2019年5月对塔体进行壁厚检测,检测结果为进料口处塔体环焊缝下部平均壁厚为5.2 mm,壁厚最薄为3.20 mm),2018年10月至2019年6月期间,多次出现因腐蚀穿透导致的泄漏。

回收塔塔顶产品为杂醇油,设计值为:甲醇质量分数43.58%,其余为水和杂醇(除甲醇以外的其他醇类),质量流量为2 530 kg/h。实际运行中,甲醇质量分数在60%左右,质量流量为3 000 kg/h左右。与规模类似的在运行的同行装置(塔顶产品甲醇质量分数≥90%,可作为粗醇;侧采杂醇油量300 kg/h左右)对比,龙宇煤化工公司甲醇精馏装置甲醇收率低,回收塔塔顶产品的处理费用高。

2 问题分析

2.1 常压塔乙醇含量高的原因分析

引起常压塔乙醇含量高的可能原因主要有:(1)合成反应因素:粗甲醇原料中乙醇含量高,超出设计工况;(2)设备因素:常压塔理论塔板数偏少,塔顶冷凝器内漏,流量计或温度、压力等测量仪表异常和回流泵流量设计偏低等;(3)工艺控制因素:回流比偏小、常压塔负荷过高和塔顶温度控制过高等。

通过对主要原因逐项分析,结合工艺包、操作经验和同行装置的运行情况等,得出常压塔填料效率低且未设计乙醇采出侧线是龙宇煤化工公司常压塔乙醇含量高的主要原因。

2.2 回收塔塔体腐蚀严重且塔顶杂醇产品量过高的原因分析

2.2.1 回收塔塔体腐蚀

因腐蚀区域聚集在进料口周围,对进料的腐蚀性作相应的分析,发现进料pH值偏低(在6.0左右)。回收塔进料有4股原料来源:常压塔塔釜、预塔萃取槽、氢回收洗涤塔塔釜和二甲醚装置的杂醇罐。经逐项分析确认,来自氢回收洗涤塔塔釜的原料pH值在5.5左右,用于输送该介质的管道材质为碳钢,多次出现因腐蚀泄漏的现象。其他3股原料的pH值呈中性。

2.2.2 回收塔塔顶杂醇油产量过高

通过和目前主流的甲醇精馏工艺对比,发现原设计存在较大的缺陷,主要表现在:(1)塔顶杂醇油产品质量的设计要求过低,造成杂醇油产量高,甲醇回收率低;(2)在工艺操作过程中,为降低常压塔精醇中的乙醇含量,采取了降低常压塔塔釜温度的措施,导致进入回收塔的甲醇含量增高,塔顶产品量增大;(3)原设计中未设计氢回收洗涤塔塔釜和二甲醚装置的杂醇这两股进料,致使实际运行中回收塔处于超负荷状态。

3 技改解决措施

3.1 常压塔精甲醇中乙醇含量高的解决措施

常压塔塔高46 120 mm,塔径Φ3 800 mm,塔内全部采用TJW2型金属规整填料,共设有4段,最下段为提馏段(填料高度6 050 mm),上3段为精馏段,填料(自下而上)高度依次为5 500 mm、5 400 mm和5 500 mm。

通过和多家甲醇精馏专利技术商交流,得到了4套技术解决方案,方案的共同点:提馏段由规整填料改为塔盘结构,设置侧线采出乙醇。方案的不同点:塔盘形式、塔盘数量和精馏段填料高度均不同。从工艺先进性、投资费用和实施周期三方面综合考虑,龙宇煤化工公司最终采用以下方案:塔高不变,精馏段保持不变,提馏段填料、槽式分布器、压圈、支撑等全部拆除,更换为15层塔板,塔盘采用导向梯形浮阀塔板,板间距400 mm,单溢流;新增侧线采出口,采出位置为(自下而上排序)8#、10#、12#塔板;主要成分为乙醇的侧采产品经侧采口进入缓冲罐,再经泵送至回收塔;塔顶精甲醇产品中乙醇体积分数要求≤100×10-6。

2019年7月至9月,经过煮塔、水洗、置换、隔离和通风等一系列的处理后,按照详细设计对甲醇精馏装置进行了上述升级改造。

3.2 回收塔塔体腐蚀及塔顶杂醇油产量过高的解决方案

回收塔塔高24 650 mm,塔径Φ1 000 mm,全部采用TJW2型金属规整填料,共设有3段,最上段为精馏段(填料高度3 650 mm),下2段为提馏段,填料(自下而上)高度依次为4 200 mm和4 000 mm。

3.2.1 回收塔腐蚀的解决方案

在来自氢回收洗涤塔塔釜的进料管线上增设一个配碱管线,通过阀门调控碱液的进料量,将进料的pH值控制在7.0~7.5。

3.2.2 塔顶杂醇油产量过高的解决方案

考虑到原塔腐蚀严重,且无法满足侧采和塔顶产粗甲醇的工艺要求,对该塔整体进行设计与更换,新塔规格为:塔高35 375 mm,塔径Φ1 500 mm。

精馏段:采用两段规整填料(上段标记为BED1,下段BED2),填料型号为BX,高度均为5 000 mm;BED1上方设置回流分布管及槽式液体分布器,BED2填料上方设置收集器及槽式液体分布器,填料上下分别设置填料压圈及支撑。

提馏段:采用30层浮阀塔盘,板间距450 mm,单溢流,在塔板段设多个进料口和侧线采出口。进料位置(自下而上排序):30#和26#塔板;侧线位置:26#、24#和20#塔板。

设置侧采罐,侧采液经泵送至罐区杂醇油储罐;塔顶产品甲醇质量分数要求≥90%,用泵送至粗甲醇储罐;塔釜废水中甲醇质量分数要求≤100×10-6。

4 技改实施后的性能评价及问题处理

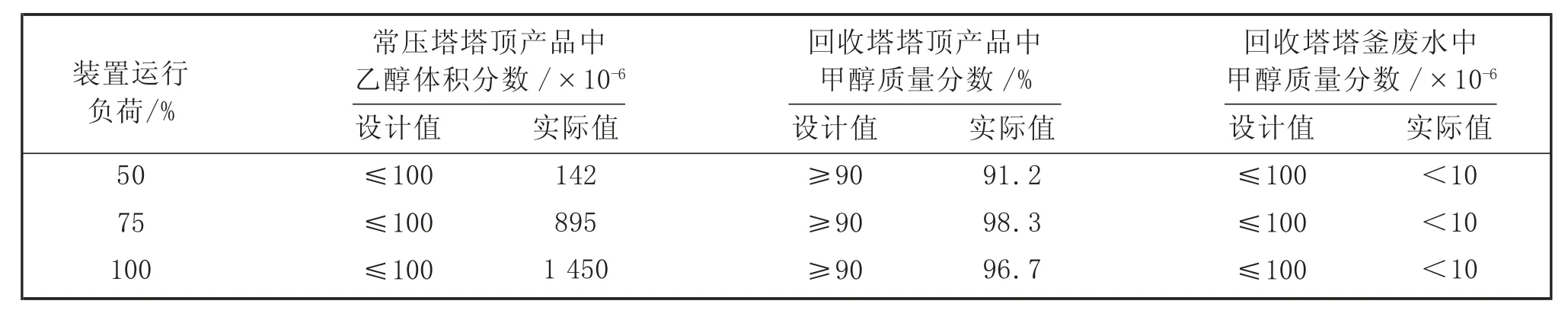

甲醇精馏装置升级改造后,于2019年10月4日进行试车,分别在50%、75%和100% 3种负荷下进行性能测试,不同负荷下常压塔和回收塔运行数据见表1。

表1不同负荷下常压塔和回收塔运行数据

从表1可知,回收塔的关键指标达到了设计值,但常压塔塔顶产品中的乙醇含量未达到设计值。为此对工况进行系统的调整,收集数据,再次查找原因。

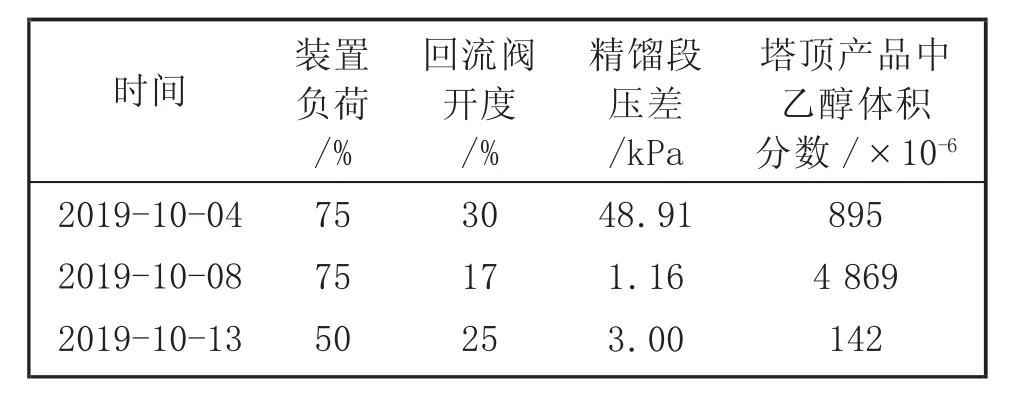

因回流流量计失准,用回流阀的开度(0~100%)作为参考,常压塔不同负荷和回流量对塔顶产品中乙醇含量的影响结果见表2。

表2常压塔不同负荷和回流量对塔顶产品中乙醇含量的影响

从表2可见,回流量的大小对精馏段压差和塔顶甲醇产品中的乙醇含量影响显著。精馏段的压差设计值(100%负荷下)为不高于3 kPa,但实际运行值远远超出设计值。综合分析,认为精馏段存在堵塞现象,随后精馏装置停车,对常压塔进行拆检。

对液体分布器、收集器和填料进行检查,发现部分液体分布器堵塞,V型槽式收集器多处脱落,特别是提馏段上方收集器尤为严重,大部分脱落的收集器组件掉入15#塔盘的溢流堰槽内。

液体分布器堵塞原因分析:在技术升级施工过程中,塔体内件和塔内壁处于大气环境中长达2个月,常压塔塔体材质为常规碳钢材质,塔内壁因腐蚀导致大量铁锈脱落至受液槽内,受液槽内的铁锈经液体物料带至液体分布器,堵塞喷淋口,导致分布器失效,塔效率下降。

V型槽式收集器多处脱落原因分析:从收集器的焊接形式和常压塔工艺操作两方面分析,V型槽与支撑焊接处采用点焊,焊接面积较小,易发生脱焊故障;在工况调整期间,回流量过大,导致V型槽超负荷,引起脱焊故障;因蒸汽管网故障,出现两次紧急停蒸汽的非常规操作,短时间的大量液体冲击,导致V型槽超负荷,引起脱焊故障;在蒸汽故障后,引起淹塔,再启动时,存在V型槽因液体沸腾引起振动脱落的风险。V型槽式收集器多处脱落造成的后果:堵塞塔盘降液管,引发液泛,塔压差上涨,分离效率急剧下降。

之后对分布器进行疏通清理,对收集器进行修复,另在各填料之间增设两台压力表,用于测量压差,便于锁定阻力大的具体位置。

检修结束后,甲醇精馏装置开车,在80%负荷下运行两周,常压塔精馏段压差<1 kPa,塔顶产品中乙醇体积分数<40×10-6,达到设计值。

5 技改实施后的效益评价

5.1常压塔技改创造的效益:精甲醇中乙醇含量的降低,有效降低了下游醋酸装置的副产物(丙酸)的产量和蒸汽的耗量;提高了下游乙二醇装置的产品品质。

5.2回收塔及进料系统的技改创造的效益:(1)消除了原塔体腐蚀的重大安全隐患;(2)塔顶产品作为粗甲醇回收,与技术改造前对比,日均多回收甲醇25 t;(3)杂醇油产量大幅降低,与技术改造前对比,日均减少35 t,有效降低了危废(化工危险废物)的处理费用,创造了较好的环保效益。