固态法新酒重蒸馏分离杂醇油的工艺研究

2020-06-05陈雪鹏余有贵杨志龙

陈雪鹏,余有贵,熊 翔,杨志龙

(1.邵阳学院食品与化学工程学院,湖南邵阳 422000;2.湖南湘窖酒业有限公司,湖南邵阳 422000)

传统浓香型白酒生产采用固态法酿造工艺,在酿造过程中除主要生成乙醇外,还会生成杂醇油等醇类物质[1]。杂醇油又称高级醇,是一类沸点较高的含有3 个碳以上的一元醇类物质的总称[2],其在人体内氧化速度比乙醇慢,在人体内停留的时间也较长,饮后易出现神经系统充血、头痛等症状,影响人体健康和降低白酒饮用的舒适感[3]。白酒中适当的杂醇油能够提升酒的口感,增加酒体的丰满[4],降低新酒中杂醇油含量已成为白酒质量控制的关键点。

目前,控制白酒中杂醇油的含量主要从微生物筛选及酿造工艺这两个方向进行研究,陈良强等[5]利用TTC 培养基和乳酸培养基为分离培养基进行筛选,从酱香型白酒大曲和酒醅中获得1 株低产杂醇油的酒精酵母,该菌产异丁醇、异戊醇浓度分别只有其他菌株的一半左右,该菌株可以用于酱香型白酒生产。徐岩等[6]的专利CN102226155A“中国酱香型白酒生产中高产乙醇低产杂醇油的酵母的筛选与应用”中,首次从中国白酒酿造过程中获得了7 株高产乙醇低产杂醇油的酵母,这些酵母菌株用于酿酒工业,提高了酒的品质。郭辉祥等[7]通过对固态白酒酿造工艺参数与杂醇油分布规律关联性的研究,从工艺角度调控发酵过程杂醇油生成量,通过对工艺参数的控制,杂醇油的含量得到调控,酒体口感质量得到稳定和提高,能够对生产进行指导。传统微生物选育研究与酿造工艺改进在一定程度上能够降低发酵过程杂醇油的生成量,但保持选育出的菌种遗传稳定性难度大,调整酿造工艺时的不可控因素多。本研究根据液态蒸馏原理,利用新酒中杂醇油与酒液中其他组分沸点不同的特性,对固态法新酒进行重蒸馏分离杂醇油,旨在降低新酒中杂醇油的含量,达到快速提高新酒酒质的效果。

1 材料与方法

1.1 材料、试剂及仪器

新酒酒样:浓香型,酒精度为66%vol~67%vol,湖南湘窖酒业有限公司提供。

标准品试剂:正丙醇、正丁醇、异丁醇、仲丁醇、正戊醇、异戊醇、仲戊醇、正己醇、乙酸正戊酯、2-乙基丁酸,色谱纯,购于迪马科技有限公司。

仪器设备:气相色谱仪(7890B型),配备毛细管柱分流/不分流进样系统,美国Agilent公司;纯粮固态发酵白酒重蒸馏装置:专利号CN 201410674381.1[8],本研究室研发。

1.2 试验设计

采用单因素试验设计,分别研究蒸馏温度、蒸馏酒样体积、蒸馏时间、蒸馏压力4 个因素对固态法白酒中的杂醇油分离效率的影响。

1.2.1 蒸馏温度对新酒中杂醇油分离效率的影响

以新酒重蒸馏中杂醇油分离效率为指标,在酒样体积600 mL、蒸馏时间100 min、蒸馏压力0.1 MPa 不变的条件下,探究温度(℃)分别为80、85、90、100、110时对杂醇油分离效率的影响。

1.2.2 蒸馏酒样体积对新酒中杂醇油分离效率的影响

以新酒重蒸馏中杂醇油分离效率为指标,在蒸馏温度80 ℃、蒸馏时间100 min、蒸馏压力0.1 MPa不变的条件下,探究酒样体积(mL)分别为400、500、600、700、800时对杂醇油分离效率的影响。

1.2.3 蒸馏时间对新酒中杂醇油分离效率的影响

以新酒重蒸馏中杂醇油分离效率为指标,在蒸馏温度80 ℃、酒样体积600 mL、蒸馏压力0.1 MPa不变的条件下,探究蒸馏时间(min)分别为60、80、100、120、140对杂醇油分离效率的影响。

1.2.4 蒸馏压力对新酒中杂醇油分离效率的影响

以新酒重蒸馏中杂醇油分离效率为指标,在蒸馏温度80 ℃、酒样体积600 mL、蒸馏时间100 min不变的条件下,探究蒸馏压力(MPa)分别为0.1、0.3、0.5、0.7、0.9对杂醇油分离效率的影响。

1.3 杂醇油的测定

采用气相色谱内标法进行定量定性分析测定杂醇油[9]。

气相色谱条件:Agilent 安捷伦CP-Wax 57 CB毛细管柱(0.25 mm×50 m×0.2 μm);载气为N2,流速为1.0 mL/min,进样方式为分流进样,分流比:20∶1,进样量:1 μL,平衡时间:1 min,进样口温度:200 ℃,检测器温度:300 ℃;升温程序:初始温度40 ℃保持5 min,以3 ℃/min升至50 ℃保持6.5 min,再以6 ℃/min 升至90 ℃保持5 min,再以10 ℃/min升至130 ℃保持2 min,再以5 ℃/min升至190 ℃保持1.4 min,再以10 ℃/min升温至195 ℃保持20 min。气体流量:氢气30 mL/min,空气400 mL/min,FID 尾吹气25 mL/min。

杂醇油分离效率计算:

式中:X——杂醇油分离效率,%;

W1——馏分酒液组分杂醇油含量,g/L;

W——新酒中杂醇油含量,g/L。

1.4 数据处理

采用Origin8.0 进行图表绘制。用SPSS 22.0 软件对数据进行单因素方差分析(one-way ANOVA),数据以“平均值±标准差”表示,统计数据为3次实验的平均值。

2 结果与分析

2.1 蒸馏温度对新酒中杂醇油分离效率的影响(图1)

由图1 可知,新酒中杂醇油的分离效率在80~110 ℃之间随着温度的升高而呈现下降的趋势。根据不同物质沸点不同的特性,酒精分子的沸点较低,杂醇油的沸点较高,在新酒重蒸馏过程中,酒精先从蒸馏釜中馏出,杂醇逐渐富集在蒸馏釜中[10]。在重蒸馏温度为80 ℃时,酒精分子开始馏出,酒液中酒精组分与杂醇油组分开始分离,分离效果显著。当温度高于80 ℃时,随着重蒸馏温度的升高,新酒中杂醇油组分被酒精组分携带出来,杂醇油的分离效率下降。由表1 可知,在重蒸馏过程中,温度对杂醇油的分离效率的影响较大,随着蒸馏温度的升高,杂醇油的分离效率呈下降趋势,除100 ℃、110 ℃之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01),蒸馏温度以80 ℃的分离效率最高,综合分析,确定分离杂醇油的较适宜的重蒸馏温度为80 ℃。

表1 蒸馏温度对杂醇油分离效率的影响

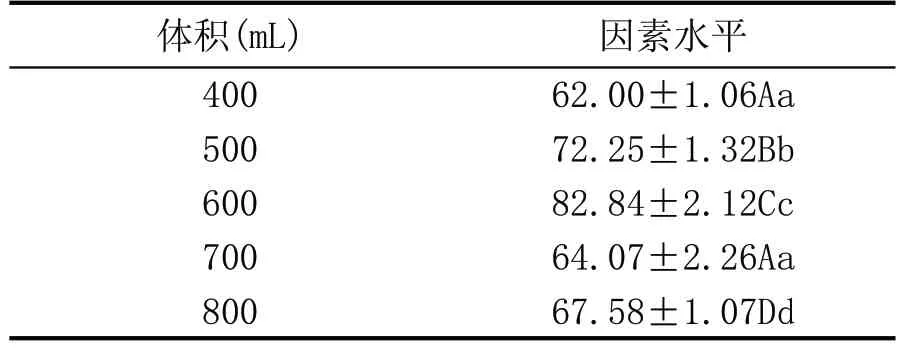

2.2 蒸馏酒样体积对新酒中杂醇油分离效率的影响(图2)

由图2 可知,新酒中杂醇油的分离效率在400~600 mL 之间时,随着酒样体积的增加逐渐升高,当酒样体积为600 mL 时,杂醇油的分离效率最高。随着酒样体积的继续增加,在酒样体积600~800 mL 之间时,杂醇油的分离效率开始下降。在酒样进入蒸馏釜进行重蒸馏过程中,当加入酒样体积在400~600 mL 时,随着体积的增加,蒸馏釜中的酒样组分开始不断馏出,气液两相组分之间逐渐达到动态平衡,酒液中杂醇油组分与其他组分的分离程度随之提高。当酒样体积大于600 mL 时,酒液的加热与传热时间增加[11],蒸馏釜中的酒样达到气液两相组分平衡状态时间增加,杂醇油组分与酒精的分离难度增大,不利于酒样中杂醇油组分的分离,分离效率下降。由表2 可知,在重蒸馏过程中,蒸馏酒样体积对杂醇油的分离效率的影响较大,蒸馏酒样体积对杂醇油分离效率呈现先上升再下降的趋势,蒸馏酒样体积以600 mL 的分离效率最高,除400 mL、700 mL 之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01)。综合分析,确定分离杂醇油的较适宜的重蒸馏酒样体积为600 mL。

表2 蒸馏酒样体积对杂醇油分离效率的影响

2.3 蒸馏时间对新酒中杂醇油分离效率的影响(图3)

由图3 可知,新酒中杂醇油的分离效率在60~100 min 之间随着重蒸馏时间的延长而升高,当酒样的重蒸馏时间在100 min 时,新酒中杂醇油的分离效率最高。当酒样重蒸馏时间在100~140 min时,杂醇油的分离效率开始下降。在重蒸馏时间60~100 min 时,随着重蒸馏时间的延长,酒精组分被不断的馏出,杂醇油富集在蒸馏釜中,其与酒液的分离程度也随之提高,蒸馏时间超过100 min时,随着加热的进行,酒液中的其他组分不断被馏出,杂醇油与其他组分被一同馏出,酒液中杂醇油组分的分离效果开始下降。由表3 可知,在重蒸馏过程中,蒸馏时间对杂醇油的分离效率的影响较大,杂醇油分离效率也呈现先上升再下降趋势,蒸馏时间以100 min 的分离效率最高,除60 min、140 min 之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01);综合分析,确定分离杂醇油较适宜的重蒸馏时间为100 min。

表3 蒸馏时间对杂醇油分离效率的影响

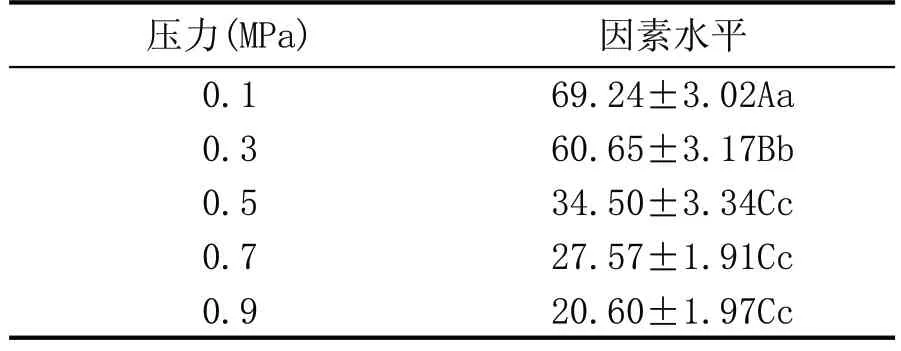

2.4 蒸馏压力对新酒中杂醇油分离效率的影响(图4)

由图4 可知,重蒸馏压力对新酒中杂醇油的分离效率有明显的影响,新酒中杂醇油分离效率在0.1~0.9 MPa 之间随着压力的上升,杂醇油的分离效率不断下降,在重蒸馏压力0.1 MPa时,杂醇油的分离效率最高。这是因为酒样在重蒸馏过程中随着压力的提高,酒液的酒精-水溶液体系中各组分的沸点也随之升高[12],酒液的汽化难度增大,酒精与杂醇油的分离难度提高。在一定的时间和温度下,酒液中的杂醇油组分分离效率下降。由表4 可知,在重蒸馏过程中,蒸馏压力对杂醇油的分离效率的影响较大,随着蒸馏压力的升高,杂醇油的分离效率呈现下降趋势,除0.5 MPa、0.7 MPa、0.9 MPa之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01),蒸馏压力以0.1 MPa 的分离效率最高。综合分析,确定分离杂醇油的较适宜的重蒸馏压力为0.1 MPa。

表4 蒸馏压力对杂醇油分离效率的影响

3 结论

通过固态法新酒重蒸馏分离杂醇油试验,探究重蒸馏工艺参数对杂醇油分离效率的影响,结果表明:(1)随着蒸馏温度从80 ℃上升到110 ℃时,杂醇油的分离效率呈下降趋势,除100 ℃、110 ℃之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01),蒸馏温度以80 ℃的分离效率最高;(2)随着蒸馏酒样体积从400 mL 增加到800 mL时,杂醇油分离效率呈现先上升再下降的趋势,蒸馏酒样体积以600 mL的分离效率最高,除400 mL、700 mL 之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01);(3)随着蒸馏时间从60 min 延长到140 min 时,杂醇油分离效率呈现先上升再下降趋势,蒸馏时间以100 min 的分离效率最高,除60 min、140 min 之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01);(4)随着蒸馏压力从0.1 MPa 上升到0.9 MPa 时,杂醇油的分离效率呈下降趋势,蒸馏压力以0.1 MPa 的分离效率最高,除0.5 MPa、0.7 MPa、0.9 MPa 之间差异不显著(P>0.05)外,其他水平之间差异极显著(P<0.01)。重蒸馏降低新酒杂醇油试验研究结果为缩短固态法新酒贮存时间提供了新的方式,为进一步优化液态重蒸馏工艺奠定了基础。