高灰劣质煤在中压流化床气化炉中运行分析

2020-09-07马万里刘海建

马万里,刘海建,樊 崇

(1.新能能源有限公司,内蒙古 鄂尔多斯014300;2.SES-综合能源系统公司,上海200030)

引 言

高灰劣质煤在我国煤炭资源中占比较大[1-2],随着能源的日益紧缺,对该类煤的清洁高效利用意义越来越重大。煤气化是清洁高效利用煤炭的有效方式,但由于高灰劣质煤灰分高、发热量低,不适合采用传统的气化工艺,开发适用于该类煤种的气化工艺一直都是煤炭加工行业的重要课题[3]。凌开成等[4]以CO2为气化剂,研究了几种矿物成分在高灰煤气化时的催化作用。B.B.HATTINGH等[5]对3种南非高灰煤进行了气化研究,初步探明了高灰煤的气化活性与碱金属含量及碱性指数的关系。此外,Y.KORCHEVOY等[6]开发了适用于高灰煤的加压流化床燃烧/气化技术以及其与褐煤混合燃烧/气化技术。近年来,新奥集团也研发出了煤催化气化技术,可以较好地转化低活性的高灰劣质煤,目前正开展工业试验。但总体来看,高灰煤气化的相关研究仍较少,大规模工业化气化的案例和技术报道更是少见。

U-GAS气化是由美国煤气工艺研究所(IGT)开发的单段粉煤流化床气化技术。该气化技术以末煤为原料,以水蒸气或二氧化碳为气化剂,在适当气速下使床层中的粉煤沸腾,并发生强烈返混,可实现气、固两相的充分混合。同时,由于流化床传热、传质速率快,主要气化反应区域内的温度均匀,因而该技术理论上可用于高灰分煤种的气化[7]。继埃新斯(枣庄)新气体有限公司甲醇装置引进该技术并于2008年投产运行之后,义马煤业综能新能源有限责任公司(简称义煤综能公司)30万t/a甲醇项目一期于2009年引进了U-GAS气化技术,并成功实现了当地劣质高灰煤的高效转化,产生了较好的环境效益和经济效益。

义煤综能公司30万t/a甲醇项目一期的U-GAS气化装置是世界首套采用中压U-GAS流化床气化工艺的气化装置,由克莱德喷煤系统、气化炉与旋风回料系统、排渣系统、热回收系统和陶瓷除尘水洗净化系统构成。该项目设置了3台并联运行的U-GAS气化炉,2开1备,投煤量为120 t/h,日产合成气500万m3,气化压力为1.0 MPa,气化温度900℃,副产3.82 MPa过热蒸汽。装置于2013年正式投产运行以来,经过多次技术改造,突破多项技术瓶颈,实现了连续稳定运行,现对该装置气化工艺的调整优化过程进行探讨,以期为我国高灰煤的气化转化提供借鉴。

1 义马高灰劣质煤的性质分析

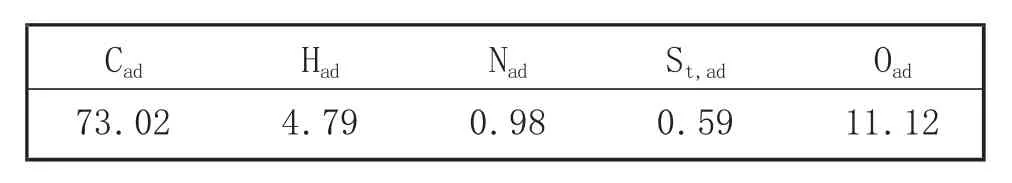

义煤综能公司U-GAS气化装置设计使用义马跃进煤作为原料,原料煤的元素分析见表1,工业分析与煤灰熔融特性见表2,粒度分布见表3。

表1义马典型高灰劣质煤元素分析%

表2义马典型高灰劣质煤工业分析与煤灰熔融特性

表3义马典型高灰劣质煤入炉粒度分布%

2 高灰劣质煤在U-GAS中压流化床气化炉中运行的工艺控制要点

2.1 气化炉点火升温

气化炉在升温过程中,要严格控制升温速率。升温速率过快,一方面会导致耐火浇注料保温层出现裂纹、脱落等现象,另一方面还会导致气化炉、旋风分离器、煤气出口管道等大型设备的热应力过大,损坏设备;而升温速率过慢,会增加升温时间及资源成本。

在生产过程中,可通过调节空气和燃气的配比来控制气化炉的升温速率,保证300℃以下升温速率30℃/h,300℃~500℃升温速率50℃/h,500℃以上升温速率80℃/h。

2.2 流化床的建立

对于U-GAS中压流化床开车阶段来说,建立床层是重要的环节。流化床的建立主要包含两个过程,一是物料的积累,二是气化炉内部热量的积蓄。因高灰劣质煤挥发分较高,当气化炉温度超过450℃时,即可投煤建立床层。在保证气化炉温度逐步升高的前提下,尽可能加大进煤量,以最快的速度建立床层。

建立床层初期,气化炉的进气量控制在1 000 m3/h~1 200 m3/h。随着物料的积累,应逐渐增大气量到3 000 m3/h~3 500 m3/h,这样不仅可以减少粉煤的带出量,而且可以减少过程中的热损失,使得床层能够迅速建立。通常在进煤量为6 t/h的情况下,用时3 h即可建立起750℃左右、压差8 kPa~10 kPa的气化炉床层,满足后续陶瓷除尘水洗净化系统的投用条件。

2.3 陶瓷装置的切入

在气化炉温度750℃~800℃、床层压差7 kPa~10 kPa、后续工段余热锅炉出口温度200℃条件下,陶瓷除尘水洗净化装置置换合格、温度达标,即可将其切入系统使用,收集粗煤气中的飞灰。

2.4 气化炉退出点火装置

在陶瓷装置切入后,应立即通过文丘里蒸汽抽负压装置将气化炉抽成微负压,将气化炉升温装置开工点火枪抽出气化炉。该过程用时大约1 h,床层压差下降2 kPa~3 kPa,炉温基本保持不变;如果用时过长,将导致床层压差下降较多、炉温降低等情况的发生,进而可能导致抽枪后床层内的煤不能燃烧、炉温回升困难甚至导致需重新装入点火枪的情况发生。该过程存在较大的危险,技术难度大,因此必须保证人员组织到位、准备工作充分、行动迅速。

2.5 空气模式运行及切氧

在气化炉退出点火装置后,应迅速提高炉温,并加煤,在原床层高度基础上继续建立积累床层,然后逐步退空气、加蒸汽、加氧气的操作,将气化炉运行模式切换至氧气运行模式,为产出合格合成气做好准备。

2.6 系统升压

切氧操作后,缓慢提高气化炉操作压力至生产要求压力(0.8 MPa~1.0 MPa)。

2.7 合格工艺煤气外供及正常运行

气化炉压力升至生产要求压力、工艺煤气经化验合格后,即可切入后续工段。逐渐调整气化炉运行工况,按照设计运行值操作,即气化炉压力0.8 MPa~1.0 MPa、气化炉温度900℃~950℃(低于灰熔融性温度200℃~250℃操作,防止煤灰熔融结渣)、床层压差30 kPa~35 kPa。

3 工艺条件的优化控制

3.1 吨煤蒸汽耗量对吨煤粗煤气产量的影响

在吨煤耗氧量为230 m3~280 m3(氧煤比0.23 m3/kg~0.28 m3/kg)时,选取实际生产过程中气化炉的运行数据,分析吨煤粗煤气产量与吨煤蒸汽耗量的关系,结果见图1。

由图1可以看出,吨煤粗煤气产量与吨煤蒸汽耗量基本呈线性关系,当吨煤蒸汽耗量为550 kg~600 kg时,煤气产量为2 000 m3/t~2 100 m3/t,此运行工况达到了设计指标。

3.2 水煤比对粗煤气有效气含量的影响

在吨煤耗氧量为230 m3~280 m3工况下,研究了水煤比对粗煤气中有效气(CO+H2)含量的影响,结果见图2。

图1吨煤粗煤气产量与吨煤蒸汽耗量的关系

图2水煤比对粗煤气中有效气(CO+H2)含量的影响

从图2可以看出,有效气含量随着水煤比的增加先增加后降低,在水煤比为0.55 kg/kg~0.58 kg/kg时,有效气体积分数最高可达62%。

3.3 氧煤比对粗煤气有效气含量的影响

在吨煤蒸汽耗量为550 kg~580 kg(即水煤比为0.55 kg/kg~0.58 kg/kg)工况下,研究了氧煤比对粗煤气中有效气含量的影响,结果见图3。

图3氧煤比对粗煤气中有效气含量的影响

从图3中可以看出,氧煤比对有效气含量的影响较小,因而在选定氧煤比的工艺控制值时,可不需考虑氧煤比对煤气组成的影响,而只需基于成本因素,控制氧煤比尽量小一些。根据实际运行数据,氧煤比在0.23 m3/kg~0.28 m3/kg时,气化温度可达900℃,可保证高灰劣质煤具有较好的气化活性,也可避免气化炉结渣。

4 义煤综能公司U-GAS气化装置运行情况

义煤综能公司U-GAS气化装置自2013年建成投产以来,经过系统优化和运行工况调整,实现了高灰劣质煤气化的连续平稳运行,碳转化率达到95%以上,旋风分离器效率80%左右,通过U型返料阀可实现飞灰正常返炉利用,技术指标达到了设计预期,加煤、排渣等系统运转稳定。此外,还进行了多个煤种试烧试验,结果表明该气化炉的适用煤种广,对原料煤的机械加工要求低,粒度在20 mm以下的混煤均可直接使用。

但该技术也存在一些不足,比如排渣过程中的飞灰污染、排渣系统的稳定运行问题、粗合成气中飞灰含量远大于设计指标等,后续需不断的进行技改优化,解决相关问题。

5 结 语

义煤综能公司采用U-GAS气化炉成功实现了义马本地高灰劣质煤的气化转化,在氧煤比为0.23 m3/kg~0.28 m3/kg、水煤比为0.55 kg/kg~0.58 kg/kg时,产出合成气中的有效气体积分数最高可达62%;考虑到氧煤比对粗合成气中有效气含量的影响较小,可根据工况适当降低氧煤比,以节约成本。经过几年来的生产运行,义煤综能公司利用当地高灰劣质煤生产化工产品,取得了较好的经济效益,表明U-GAS气化工艺可用于高灰劣质煤的气化,为我国储量较大的高灰劣质煤高效利用提供了一条较好的工艺路线选择。