聚甲醛装置甲醛回收塔腐蚀原因探讨与措施

2017-06-09孙丽丽

孙丽丽

(河南能源化工集团 开封龙宇化工有限公司 , 开封市聚甲醛基新材料重点实验室 , 河南 开封 475200)

聚甲醛装置甲醛回收塔腐蚀原因探讨与措施

孙丽丽

(河南能源化工集团 开封龙宇化工有限公司 , 开封市聚甲醛基新材料重点实验室 , 河南 开封 475200)

介绍了当前聚甲醛装置甲醛回收塔设备腐蚀的原因,分析了甲醛回收塔腐蚀的机理,根据分析提出对三聚甲醛回收塔再沸器和甲醛回收塔进料预热器进行改造,通过改造减少了系统减负荷生产和停车处理甲醛回收塔,保证了系统长周期高负荷运行。

甲醛回收 ; 腐蚀 ; 措施

0 前言

开封龙宇年产4万t聚甲醛主装置由甲醛制备、三聚甲醛和二氧五环的生产、聚合及后处理装置等构成。三聚甲醛的回收系统肩负着前系统的后勤保障,主要包括三聚甲醛回收塔、甲醇回收塔和甲醛回收塔三部分。其中甲醛回收塔是整个回收系统的关键,担负着反应精馏系统二次回收利用,也是污水的重要源头,控制不好,直接影响系统的满负荷长周期运行。由于在高温条件下甲醛聚合反应生成三聚甲醛的过程中常伴有腐蚀性的甲酸生成。由聚合回收过来的水溶液中含有大量的氟元素进入到甲醛回收塔,产生的氢氟酸对设备腐蚀特别严重,长周期的腐蚀,致使甲醛回收塔再沸器和甲醛回收塔进料预热器出现严重的腐蚀现象,严重制约装置的正常运行[1-3]。

1 甲醛回收塔的工艺流程

聚甲醛生产装置甲醛回收系统主要包括稀甲醛储槽、预热器、甲醛回收塔塔体、再沸器、冷凝器、回流储槽等,甲醛浓缩岗位脱出的稀甲醛约10%与三聚甲醛(TOX)回收塔底出料(甲醛的浓度约12%)分别经过泵送入甲醛回收塔,进入甲醛回收储槽,混合后经预热器升温后进入甲醛回收塔,经塔底再沸器1.2 MPa蒸汽的作用对物料进行精馏浓缩,经塔顶析出。塔顶出料经冷凝器进入回流储槽,甲醛回收塔底含微量的甲醛的废水经过进料预热器降温后再经过废水冷却器降温后送往污水处理[4-5]。

2 甲醛回收系统存在问题及采取的措施

2.1 存在的问题

①甲醛回收系统在运行过程中,由于在高温条件下甲醛聚合反应生成的三聚甲醛过程中常伴有腐蚀性的甲酸生成,由聚合回收过来的水溶液中含有大量的氟元素进入到甲醛回收塔,产生氢氟酸对设备腐蚀特别严重,长周期的腐蚀,致使甲醛回收塔再沸器和甲醛回收塔进料预热器频繁泄漏,塔底再沸器的腐蚀问题影响系统的稳定运行。

②由于塔内酸对管线和再沸器的腐蚀,进料预热器平均每半月停车维修一次,再沸器内大量蒸汽通过列管直接进入到塔内,造成蒸汽的大量浪费。而且吸收塔一直操作不稳定,系统一直减负荷生产。有时需要停车进行处理,增加了公司的生产成本。

2.2 采取的措施

①2015年对甲醛回收塔进料管线跨过进料预热器,对跨接管进行改造,实现了进料不经过进料预热器,直接进入甲醛回收塔。原本每次抢修预热器,系统都需要通过减负荷和降回收系统,原料储槽液位及停甲醛回收塔进料的操作步骤,简化成将进料管线直接切换成不停车抢修管线,并适当降低进料量即可,大大减少了系统减负荷和甲醛回收塔停止进料对系统的影响。

②2016年利用大修期间,对再沸器进行了列管修补工作,将列管泄漏的部分进行堵塞,降低列管的泄漏量,减少了蒸汽的消耗,提高了换热效率。

③对甲醛回收塔实施一级加碱和二级加碱,针对不同的位置实施不同加碱量,并通过对塔底甲酸含量的分析,计算出需要的加碱量,通过对塔底甲酸进行一次中和及二次中和,减少甲酸对塔底管线及甲醛回收塔预热器的腐蚀。

④优化进料管线,采用混合进料方式降低聚合反应三氟化硼的加入量,使三氟化硼的加入量由原来的35×106降到15×106左右,并优化工艺条件减少脱盐水的加入量,控制04区送往02区水溶液的量,降低了F元素的产生,减少了氟化氢对设备的腐蚀,延长了设备的使用寿命,保证了生产稳定运行。

3 改造后效果

3.1 进料预热器技改前后对比

通过对甲醛回收塔进料管线跨线改造后,甲醛回收塔预热器维修,系统不用再减负荷和停甲醛回收塔。每年避免系统减负荷及停甲醛回收塔次数至少15次,节约了生产成本,稳定了生产的运行。

3.2 回收塔再沸器改造前后对比

对甲醛再沸器进行了列管修补工作,减少了物料通过列管换热器进入到循环水中腐蚀管线,节约了蒸汽的消耗,通过DCS观察,每个小时节约蒸汽3~5 t,而且再沸器的换热效率比改造前有所提高。

3.3 回收塔加碱前后数据对比

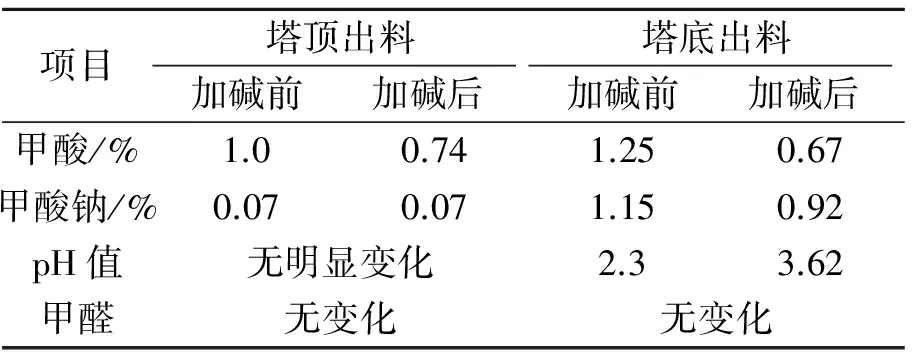

表1 回收塔加碱前后数据对比(统计平均值)

由表1可知,塔底pH值由加碱前的2.3升高至加碱后的3.62;塔底甲酸含量明显降低,塔顶从加碱前的1.0%降至加碱后的0.74%,塔底从加碱前的最高1.25%降至加碱后的最低0.67%,明显降低了废水中酸度,能够降低塔底液对回收塔进料预热器以及污水管网和事故池的腐蚀。

4 改造后的经济效益

①通过甲醛预热器跨线改造,每年避免系统减负荷及停甲醛回收塔次数至少15次;每次系统需要减3 m3/h的进料量,每次检修时间5 h左右,每年损失三聚甲醛产量90 t(3 m3/h×三聚甲醛浓度40%×时间5 h×每年次数15),技改实施后,年增加经济效益90万元人民币。②另外甲醛回收塔通过一次加碱和二次加碱,及F元素的控制,甲醛回收塔预热器的腐蚀抢修次数由原来的每年15~20次,降低至每年的6~10次,换热器的使用寿命较之前延长一倍以上,年节省设备费用15万元。③通过技改,塔底废水中的甲醛的含量由预热器泄漏时的5 000×10-6降低至2 000×10-6以内,塔底废水外排按30 m3/h计算,每年处理泄漏点大约8次,每次需要时间为48 h,每年可以节约甲醛约35 t。技改后,年增加经济效益3.5万元。④塔底增加高浓度污水34 560 m3,动力厂处理1 m3污水4.9元,年增加经济效益11.3万元。⑤上述攻关材料费用为26 000元。技改实施后,每年增加经济效益117.2万元。

5 结束语

通过分析聚甲醛装置甲醛回收系统在生产运行中存在的腐蚀问题,采取了切实可行的技术改造,三聚甲醛回收系统减少了维修甲醛回收塔进料预热器的停车次数,降低了设备的腐蚀,降低了聚甲醛的生产成本,保证了生产稳定运行,为生产装置安、稳、长、满、优运行打下良好的基础。

[1] 黄苍锋,王 琦.甲醛回收塔防腐蚀技术探讨[J].广州化工,2014,42(11):169-170.

[2] 陈 鹏.聚甲醛装置甲醛回收系统技术改造总结[J].化肥设计,2013,51(1):51-53.

[3] 刘 东,万情操.关于聚甲醛生产中影响产品质量因素的探讨[J]. 天津化工,2014,28(2):31-33.

[4] 潘景福,李 琦,王彦辉,等.甲醛回收塔防腐蚀材料优化分析与研究[J].中国科技纵横,2015(2):67-69.

[5] 李武斌.甲醛回收塔加减防腐改造总结[J].河南化工,2015,32(11):52-53.

2017-03-12

孙丽丽 (1982-),女,助理工程师,从事聚甲醛方面生产管理工作,电话:15037812401。

TQ050.7

B

1003-3467(2017)05-0045-02