管片拼装机抓取和拼装智能化研究

2020-09-04刘飞香

刘飞香

(中国铁建重工集团股份有限公司,长沙 410100)

盾构法作为暗挖法施工中的一种全断面、机械化作业的隧道施工方法,由于其具有施工效率高、安全性好、对地面交通和设施扰动小等优点而被广泛应用于城市地下铁道的建设[1]。为了实现掘进过程中隧道一次成型,需要通过管片拼装机将预制好的管片拼装成环,形成隧道的永久支护。我国目前已经实现管片吊装、喂片、拼装的机械化,但是智能化水平不高,尤其是管片的对中、就位、拼装、螺栓连接等需要人工操作控制,存在劳动强度大、管片拼装效率低等问题[2]。因此,实现盾构管片智能化拼装作业意义重大。

国外对管片拼装智能化控制的研究起步较早且相对比较完善。1988 年,日本通过管片自动化拼装设备的研究,陆续形成多项实用化管片自动化拼装技术[3]。李穗婷[4]对管片拼装机的机构运动控制系统进行了研究,设计了位移跟随系统,并研究了基于YOLO框架的管片识别算法和特征检测的管片螺栓识别算法。程燕[5]在ADAMS/Hydualics 中成功建立拼装机液压系统模型,实现管片拼装机整机系统的机-液系统耦合仿真。李珊珊[6]对全自动六自由度管片拼装机拼装速度和关键部件进行了仿真分析。

由于我国盾构施工技术起步较晚,对于管片抓取和拼装的定位大多依赖于人眼识别判断,智能化检测和控制技术应用较少[7]。因此,本文提出一种基于激光传感器测量系统的管片拼装机智能化抓取及拼装算法。该法通过激光传感器和图像设备获取管片位置和姿态数据,并计算得出平移油缸、提升油缸、回转马达、俯仰油缸以及偏转油缸的控制参数,实现管片抓取和拼装过程的精准定位。

1 管片拼装机结构及工作原理

管片拼装时盾构主机须停止掘进,并将待拼装区域的推进油缸缩回,留出拼装空间。吊机将管片从小车上吊起并运送到喂片机上,喂片机沿隧道轴向运动将管片运送到拼装机抓取区域,抓取装置抓取管片后通过拼装机各油缸的组合运动将管片移动至预定位置进行拼装。管片拼装机的整体结构见图1。

图1 管片拼装机整体结构

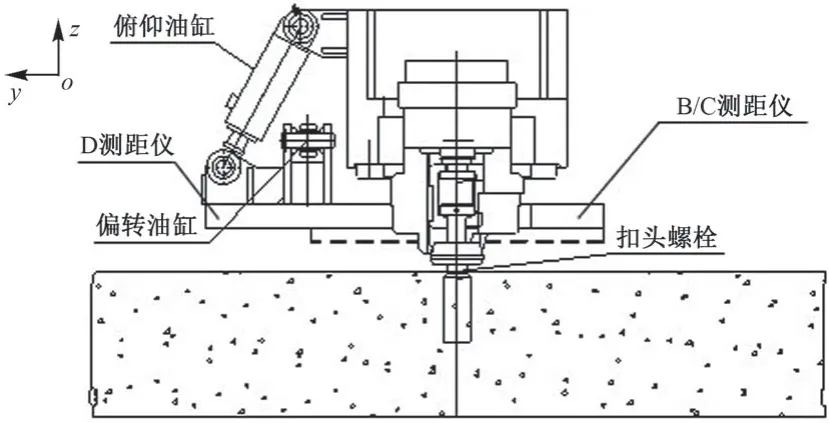

管片拼装机安装在盾构机的盾尾。通过平移油缸、提升油缸和回转驱动分别实现管片沿隧道轴向、径向和周向的运动,即拼装头初调定位。管片拼装头分为吸盘式和扣头螺栓式,本文主要研究扣头螺栓式拼装头的定位。扣头螺栓式拼装头上安装有俯仰油缸和偏转油缸,见图2。结合两侧提升油缸的不同步动作可以分别实现管片的俯仰、偏转以及横摇,即管片的微调定位。管片拼装机的平移、回转、提升、俯仰、偏转和横摇动作分别对应拼装头的6 个自由度动作[8]。

图2 管片抓取装置

本文坐标方位一律按图2 的坐标系确定,竖直向上方向为z轴正向,向前开挖轴线方向为y轴正向,并根据右手法则确定x轴正向。

2 智能化管片拼装机设计

2.1 智能化抓取及拼装原理

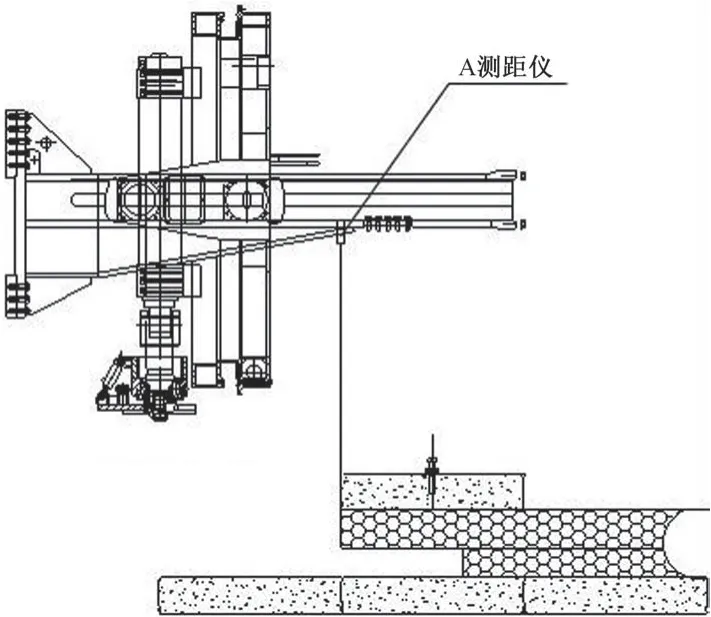

管片拼装机在抓取管片前各油缸位于初始状态,见图3。在激光测距仪A 接收到管片信号时确定管片进入抓取区域,管片拼装机开始移动至抓取区域。管片拼装机抓取装置安装了激光测距仪B,C,D(参见图2),其中B 和C 对称位于抓取头前端两侧,测距仪B和D 位于抓取头沿y轴同一方向位置。根据各测距仪数据的变化确定管片拼装机抓取头行程及微调路线,最终实现管片抓取。

图3 管片拼装机位于初始位置

管片拼装机抓取头在准确抓取管片后,开始进行拼装动作,根据管片错缝拼装工艺流程及相邻管片拼装点位置可以得到拼装管片时的初调定位参数,即管片拼装机各个油缸的待调整参数。管片拼装机根据初调定位参数控制平移、回转、提升机构将管片移动至预定位置[9]。考虑到测距仪测量误差,根据管片拼装机各方位测距仪数据的变化实时确定管片拼装机抓取头行程及微调路线,最终实现待拼装管片与已拼装管片间的精准定位。图4给出了智能拼装机仿形法抓取及拼装总体工艺流程。

图4 拼装机智能抓取和拼装总体工艺流程

2.2 抓取及拼装动作设计

2.2.1 管片智能化抓取

管片拼装机进入抓取区域后对激光测距仪及摄像机所测得的数据进行处理,转化为油缸行程信号,再通过实时测量与处理对横摇、俯仰、回转油缸的行程进行微调,使抓取头逐渐接近精准抓取管片的位置及姿态。图5给出了管片拼装机智能抓取流程。

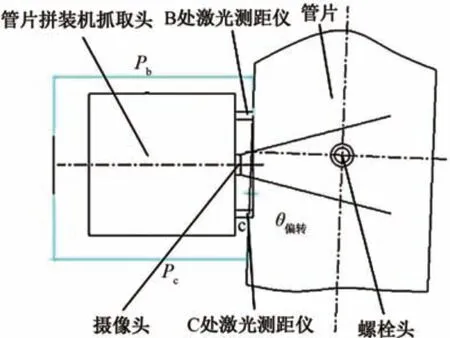

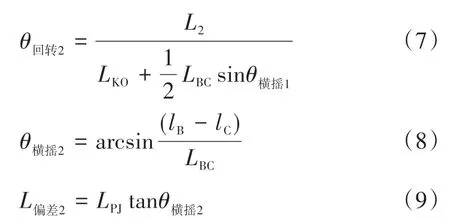

1)偏转动作

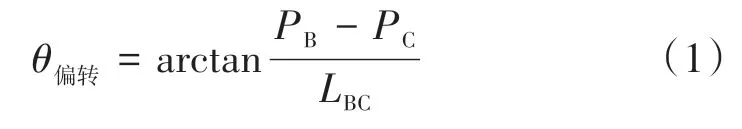

管片进入拼装区域后喂片机自动停止管片输送。由于管片输送过程中难以保证其中轴线与隧道轴线和拼装头轴线平行,为使抓取装置顺利锁合管片上的扣头螺栓,需要微调抓取装置偏转角度。激光测距仪B 和C 感应到管片端面进入预设距离范围内的瞬间分别记录下两侧平移油缸的行程PB和PC,见图6,然后根据差值计算出需要调整的偏转角度θ偏转。

式中:θ偏转为需要调整的偏转角度;PB和PC为B和C激光测距仪行程;LBC为B和C激光测距仪之间的距离。

当θ偏转> 0 时,偏转油缸伸出;当θ偏转< 0 时,偏转油缸缩回。微调偏转机构如图7所示。偏转油缸行程调整量为

图5 管片拼装机智能抓取流程图

图6 微调偏转角度

图7 微调偏转机构

式中:θGOH初始为偏转油缸初始位置处夹角;LGH初始为偏转油缸初始位置安装尺寸。

2)回转动作

偏转油缸微调完成后启动摄像设备,根据偏移情况旋转马达进行微调(图8)。由于θ回转非常小,管片中心U、回转中心K 以及抓取头中心在管片上的投影点S可近似看作在一条直线上,θ回转1可由式(3)得出。

图8 微调机构第1次回转及横摇

式中:R为管片内径;L1为抓取头中心在管片上投影点S 与扣头螺栓S'的偏移距离;h为管片中心和回转中心的距离。

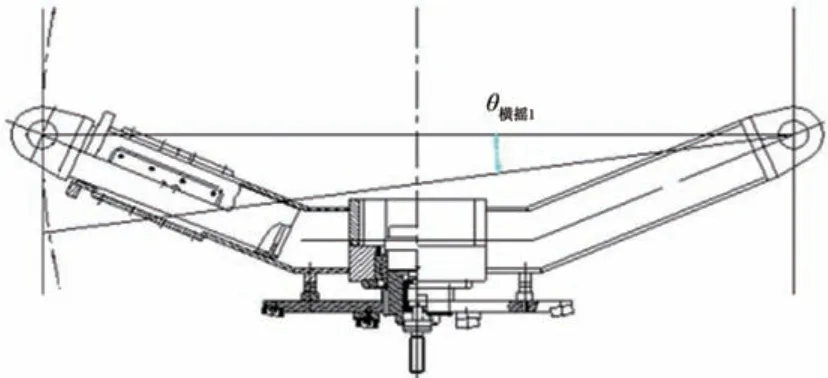

3)横摇动作

偏转油缸和回转马达调整完毕后,还需要调整抓取头的横摇角度,使得抓取头端面与管片中轴线垂直。B 和C 处的激光测距仪测得与管片内环面的距离lB和lC,根据距离差驱动提升油缸进行微调,使得2 个距离差减小至设定范围内,进而使抓取头横摇角度与管片横摇角度一致。横摇角度与伸缩油缸行程关系见图9。

图9 横摇角度与伸缩油缸行程关系

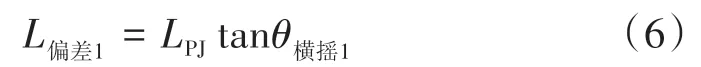

回转后,抓取头O旋转至O'点,由于回转角度非常小,U近似看作在SK延长线上,可得

两侧提升油缸行程差为

式中,LPJ为举重钳两侧销轴距离,是结构确定的定值。

4)回转与横摇循环动作

经过偏转、回转、横摇动作,抓取头初定位就完成了,摄像设备再次检测抓取头中心在管片上投影点与扣头螺栓的偏移距离L2,激光测距传感器再次检测lB和lC。进行第2次回转及横摇调整,见图10。

图10 微调机构第2次回转及横摇

第2 次回转、横摇微调完毕,摄像设备检测抓取头中心在管片上投影点与扣头螺栓的偏移距离L3,激光测距传感器再次检测lB和lC。对允许的最大误差值γ,ε,若同时满足L3<γ,|lB-lC|<ε,则抓取头回转、横摇调整完毕。若不满足则进入“检测—回转—横摇”循环阶段,直到抓取头位置和姿态调整到允许误差范围内,循环公式见式(10)—式(13)。

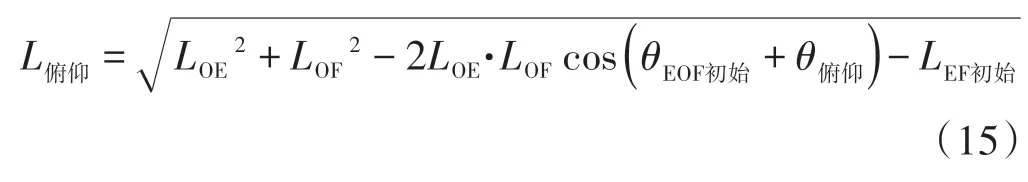

5)俯仰动作

回转、偏转微调完毕后,平移油缸继续向前推进600 mm,启动测距仪B 和D,根据B 和D 测得距离差值计算俯仰油缸的行程调整量。

当θ俯仰> 0 时,俯仰油缸伸出;当θ俯仰< 0 时,俯仰油缸缩回,见图11。

图11 俯仰油缸微调示意

俯仰角度与俯仰油缸行程关系如图12,俯仰油缸行程调整量依据E,F,O 三点位置变化关系由式(15)计算。

图12 俯仰角度与俯仰油缸行程关系

抓取头位置和姿态微调完成后,提升油缸伸出,当lD减小到预设值时扣头油缸伸出;当检测设备检测到扣头螺栓到位后扣头油缸缩回,完成管片抓取。

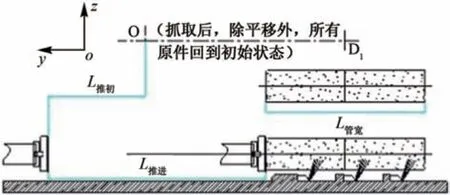

2.2.2 管片智能化拼装

管片拼装时,拼装区域的盾构推进油缸需要缩回,为待拼装管片留出空间。根据管片封顶块的要求,根据式(16)计算拼装时的盾构推进油缸行程。

式中:L搭接为封顶块拼装时的搭接量要求;L管宽为管片宽度。

管片拼装对平移油缸行程要求如图13,盾构机推进油缸缩回后,平移油缸将管片平移至待拼装区域,此时平移油缸行程由式(17)计算。

图13 管片拼装对平移油缸行程要求

式中,L平余为拼装间隙量。

管片拼装机通过马达回转、提升油缸伸缩将待拼装管片移动至理论区域并留出足够余量L平余、L回余等。

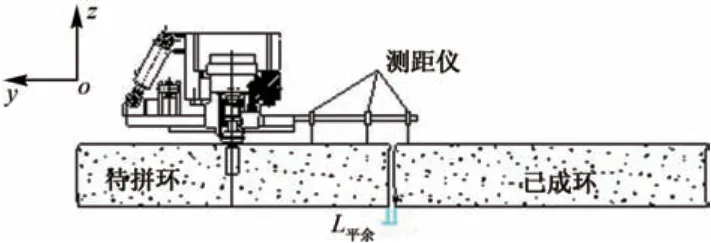

拼装管片时待拼装管片的偏转角度通过将管片与已拼装管片轴向贴紧,利用管片间接触面的作用力进行调整。此时,平移油缸、俯仰油缸、横摇油缸泄压,确保待拼装管片的微调自由度。伸出盾构机推进油缸顶推待拼装管片,从而保证与已拼装管片轴向贴紧。此时,俯仰油缸、横摇油缸保持定位,平移油缸回退L平余。管片径向定位通过位于侧边3 个测距仪检测径向距离,调节提升油缸行程实现,见图14。

图14 管片拼装径向调整示意

管片回转定位与偏转定位原理类似,驱动马达回转拼装机,侧端面与已拼装管片侧端面接触后,通过接触力进行定位,待压力突然变化至一定值停止回转,完成周向定位。此时,平移、俯仰、横摇油缸泄压,推进油缸伸出,顶紧管片完成该管片拼装[10]。

管片间连接螺栓安装完毕后,管片拼装机需要回位,并进行下一块管片的抓取。步骤如下:①松开抓取装置同步缩回两侧提升油缸10 mm 左右;②平移油缸缩回300 mm;③提升油缸复位最小行程处;④马达驱动回转至零位;⑤平移油缸回到初始位置;⑥微调油缸回到初始位置。

3 数值模拟验证

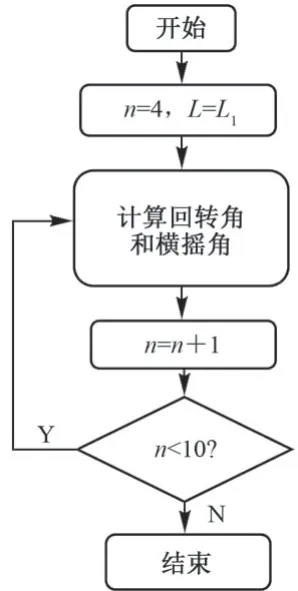

回转运动与横摇运动相互影响,采用MATLAB 软件对文中回转角和横摇角的算法进行数值模拟,以验证算法的准确性。图15给出了主流程。

取一组管片与管片拼装机抓取理想状态偏离较大的数据,以便较清楚地分析回转角及横摇角的变化趋势。针对前3次回转和横摇运算,进行独立计算,从第4次开始进入循环,依次进行编程模拟。

共做了9 次回转计算和8 次横摇计算,将算法公式编成程序,计算出每次运动的回转角和横摇角,其结果逐渐趋近于0,且精度分别达到10-12和10-8,已经非常接近0。模拟的计算结果可由MATLAB 编程绘制出变化趋势,见图16。

图15 主流程图

图16 回转角和横摇角变化趋势

根据回转角和横摇角的变化趋势,在第3 次计算后,回转角和横摇角基本都趋近于0,趋势明显。在实际工程中,激光测距仪会由于管片表面粗糙程度、灰尘、部分坑洼等因素产生误差,每次计算后测距仪会重新进行测量,并从第4次开始进入循环计算,以此不断逼近更精确的管片抓取位置。由图16可知,该算法收敛速度很快,对于实际工程来说,可以很快地调节到抓取位置,因此认为该算法可应用于管片拼装机智能化抓取。

4 结论

本文对于管片抓取时的定位采用“测量系统检测偏差-偏差驱动油缸调整”不断循环的过程,理论上只要允许偏差设计得足够小,即可实现管片的精准抓取。抓取管片后,各微调油缸卸荷,进入管片拼装环节,盾构机推进油缸和管片拼装机回转油缸将待拼装管片与已拼装管片轴向和周向端面贴紧,利用管片间接触面的作用力进行调整,实现准确紧密拼装。利用以上抓取和拼装原理进行微调公式推导,得到下面的结论。

1)对管片拼装机抓取及拼装过程进行分析,进而推导微调油缸行程,得到一套完整的管片拼装机智能化抓取和拼装的仿形算法。

2)对算法中回转与横摇部分的计算进行数值模拟,得出回转角和横摇角在4次计算后趋于0,在最初的定位中,回转角和横摇角变化趋势迅速收敛,为补偿测量过程中的误差,利用循环公式使回转角和横摇角变化趋势逐步趋于稳定,验证了算法的可行性和准确性。

本文阐述了智能化管片拼装机抓取及拼装的算法流程,并对算法可行性和准确性进行了验证。但对于摄像机-激光测距仪组合检测系统的检测精度以及油缸的控制方式和策略还有待进一步研究。