铁路客车制动管系检修工艺攻关

2020-09-02李少华

李少华

(中国铁路北京局集团有限公司 设备监造部, 北京 100055)

中低速铁路客车制动管系压缩空气漏泄故障频发,多出现在管路管接件处。据近几年旅客列车制动装置故障通报显示,漏泄故障出现次数最多的是内接活接头,其次是钢管与管接件的螺纹连接处,再次是单元制动缸金属护套橡胶软管活接头漏风。内接活接头漏泄一般由于内接胶垫密封不严或活接头本体裂纹造成,管螺纹处漏泄一般由于管螺纹连接密封不良或管螺纹裂纹造成。

为减少上述故障,根据最新的制动管系检修标准,在不改变原有管路及管接件结构的基础上,对传统检修、组装工艺进行改进、提升,如优化制动管系内部清洁工艺,制动管系配件检修时选择管螺纹专用检查的量具,并增加裂纹目视检查的辅助工具,组装时规范制动管系的组装工艺顺序,规定活接头的紧固要求,以及初步研究了活接头的紧固扭矩参考值。

1 制动管系检修工艺攻关主要技术难点

对于制动管系内、外表面附着牢固污物使用传统的清洁工艺清洁不彻底。制动管系检修对管螺纹和管接件只进行简单的目视检查,缺少量具和辅助工具,判断配件是否合格过于依靠操作者经验。组装工艺顺序不系统,造成管系组装后别劲现象明显,活接头存在紧固不到位的情况。攻关技术难点如下:

(1)管路外壁可以通过抛丸、刷洗等物理方法进行清污。制动管路管口孔径较小,经常有长管路,人手无法进入内部进行刷洗,仅依靠清洗剂煮洗的方法存在内部污物清洁不净的问题。

(2)管螺纹的日常损伤主要是螺纹磨耗,铁路客车厂修规程新标准对于螺纹磨耗、缺损有了具体的要求。由于螺纹牙型角过小,只用目视不借助工具进行不便于观察,因此需要样板进行比对。

(3)由于管接件是铸钢配件,常见损伤型式是裂纹,传统检查方式仅依靠目视检查,不借助其他工具,较细裂纹无法被发现。

(4)旧有车型制动管系数量少,结构简单。传统组装工艺全部在车下进行现场组装。当前主要车型的制动管系结构远比以前复杂,多采用模块化结构。按照当前结构仍采用传统工艺,则装车时组装管路数量过大,组装难度也大。组装后的管路抗力现象明显。

(5)制动管系最终连接紧固使用内接活接头,活接头的内部依靠橡胶垫密封,操作者在紧固活接螺母时没有扭矩值参考,紧固力矩大小不一。

(6)金属护套橡胶软管的安装不规范,易导致出现软管活接头漏风、软管护套脱出问题和橡胶软管过渡弯曲发生疲劳的问题。

2 制动管系检修工艺攻关方案

(1)制动管系内部清洁工艺攻关

传统的制动管系配件清洁工艺只进行煮洗,且内、外表面煮洗共同进行,除煮洗清洁不净的情况时有发生外,外表面污物易对内部的二次污染。改进提升清洁工艺后,管系配件内、外表面分开进行煮洗,避免外部污物进入内部造成二次污染。外表面锈垢煮洗不净时,可采用高压水冲洗、刷洗等方式进行清洁。如管系配件外表面有附着重防腐涂料等牢固涂层时,可采用手工打磨、喷沙等方式进行清除,喷沙时丸粒直径不宜大于1 mm,喷沙前对管口及管螺纹进行防护,喷沙时注意控制设备参数,不得造成损伤。

管系配件内表面仅依靠煮洗无法彻底清除污物,需要使用管路清洗机进行辅助刷洗。该种设备带有细长的软管可钻入制动管路内部,软管端头配有尼龙刷可快速旋转,刷洗管路内表面,同时软管输送清水从端头喷出,对刷洗下来的污物冲洗干净。

经过清洁的管系配件内表面检查是否清洁干净,短管和管接件可目视检查,长管路则需要打海绵子弹或棉白细布(不得用棉丝、毛巾、白纱布)擦拭的方式检查,海绵子弹或白布通过管系配件内部后无附带污物则证明清洁干净。清洁合格的管系配件内表面使用清洁压缩空气进行吹扫干燥,使用符合TB/T 3218标准要求的外套式防护件对管口进行防护。

(2)制动管系配件管螺纹检修工艺攻关

制动管系配件的主要检修内容是缺陷检查和缺陷配件的更换。配件需要全部进行检查,如有缺陷则更新,或更换为其他检查合格的配件。重点检查内容是管螺纹的磨耗和损伤程度以及管接件是否存在裂纹。

钢管外螺纹及管接件的内螺纹须逐个进行检查,新标准对管螺纹的缺损情况、缺陷、磨耗高度有了详细的要求,仅通过目视检查过于简单,需要使用辅助工具进行检测。首先可以使用55°密封管螺纹量规,将螺纹环规旋入待检测的管螺纹,如管螺纹端面处于量规台阶之间则认为合格;再可以使用55°密封管螺纹样板与管螺纹配对进行比对检查,比对时根据管螺纹尺寸选择相同尺寸的样板,将样板的齿插入管螺纹的齿,检查样板齿与管螺纹齿的接触情况,如果没有明显的间隙透光,则被测螺纹是合格的,检查时应对螺纹周圈进行检查。

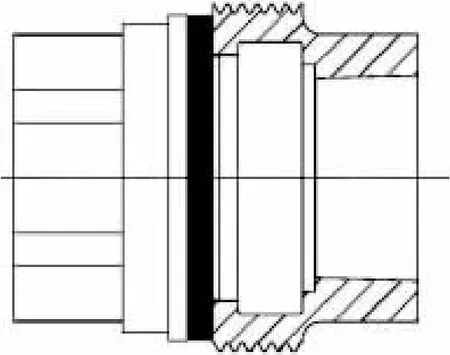

由于管接件是铸造配件,易出现裂纹,检修时需要对配件的裂纹情况进行重点检查。传统方法仅通过目视检查,细小裂纹无法识别。因此辅助使用放大镜、电子显微镜等工具对配件放大倍数进行目视检查,可识别细小裂纹。电子显微镜本身自带光源,像素可达千万级别,电子放大倍数可达上百倍,放大后的图像在显示屏上显现,方便清晰、快速识别裂纹。示例如图1所示。

图1

制动管系新制钢管两端管螺纹须符合GB/T 7306.2标准的圆锥外螺纹要求,使用数控车床加工新制管螺纹使用管螺纹量规检查须合格。新制钢管使用数控弯管机进行弯管。

管系配件内部须逐个进行检查,防止内部有杂物堵塞。长度不超过1 000 mm的直钢管可目视检查,长度大于1 000 mm的直钢管、焊接连接的钢管、弯钢管进行过球试验检查,即使用合适直径的钢球从一端管口放入,从另一端管口顺利滚出。管系配件检修合格后须使用外套式防护件或金属螺堵对管口进行防护,防护件须符合TB/T 3218要求。长度小于300 mm的钢管及管接件可放置在干净、封闭的周转箱内,管口可不防护。

3 制动管系组装工艺攻关方案

制动管系组装需要保证清洁,避免污染管系内部和制动阀,原则上应在无扬尘的厂房内进行。对准备组装的管系配件,应该再次检查管口带有防护或者放置在干净、封闭的周转箱内,防护打开后检查管口无异物、无存水。考虑到配件的疲劳寿命和关键重要程度,客车A5修时列车制动主管路各管接件应该使用新品装车。

当前的客车空气制动装置多采用模块化结构。制动模块、制动管排应该提前进行车下预组装,之后再整体装车。制动模块可采用正装方式或者反装方式,正装方式需要制作吊挂工装吊挂模块吊架,在模块吊架下方将集成控制箱、风缸、管路等配件自下向上正向安装;反装方式将模块吊架反放置,将集成控制箱、风缸、管路等配件自上向下反向安装,组装完成后使用翻转胎具将制动模块进行180°翻转。制动模块组装完毕后,采用600 kPa风压对各管路进行漏泄检查、保压试验,合格后整体运输至车下,使用液压工具安装上车。制动管排则在车下并排放置,使用管排固定卡集体约束在一起,统一使用液压工具安装上车。

制动悬吊件与制动管系的组装顺序,先安装分配阀中间体(或集成控制箱)、气路控制箱、风缸、防滑排风阀等悬吊件,再安装制动管系。悬吊件、管系安装时各配件先放置到位,各安装面密贴,螺母进行预紧但不完全紧固,待管系配件安装后再完全紧固。制动管系的装车顺序是先装制动管排,后装制动模块;先装客车中间管系,后装客车两端管系;先装主要管路,后装支管路、生活供风管路。管路安装时先安装钢管与非活接接头,后安装活接头。

管路装车时应确保钢管长度合适,避免产生组装应力,连接后的管路三通、弯头、活接头不应该出现抗力情况。如有抗力,目视检查时会发现三通、弯头有明显不垂直现象,或活接头、直通接头有明显不顺直现象。应该更改管接头连接的某根管路的尺寸,使接头连接处垂直或顺直。每路管路最后一根钢管安装时,应该根据接口之间距离配置合适长度的钢管,钢管长度比接口之间的距离在钢管两端各长出4~7扣螺纹。

管系配件连接前需要在圆锥外螺纹表面缠绕密封介质,用于填补管螺纹连接缝隙。常用的密封介质有聚四氟乙烯薄膜(生料带)或密封绳,不应使用黑铅油、麻、管路螺纹密封胶等易破碎、易侵入管系内部的密封介质。管螺纹前2扣不缠绕,避免密封介质进入管口,从第3扣起缠绕,方向与螺纹旋向一致,即操作者面对管口看为顺时针缠绕,缠绕时保持薄膜或密封绳张紧,将管螺纹第3~7扣螺纹缠绕覆盖,布置均匀,不宜太厚,具体缠绕圈数可根据密封介质材质、管螺纹状态确定。密封介质缠绕完成后,连接钢管与管接件,先手动旋入部分螺纹,再使用管钳进行紧固,拧紧后旋入的螺纹不少于4扣,应外露1扣以上的完整螺纹。旋入时避免反向旋转,防止密封介质错乱。管系配件组装完毕后,对外露密封介质进行修整。管系配件组装后如需要返工,密封介质应清除干净并重新缠绕。

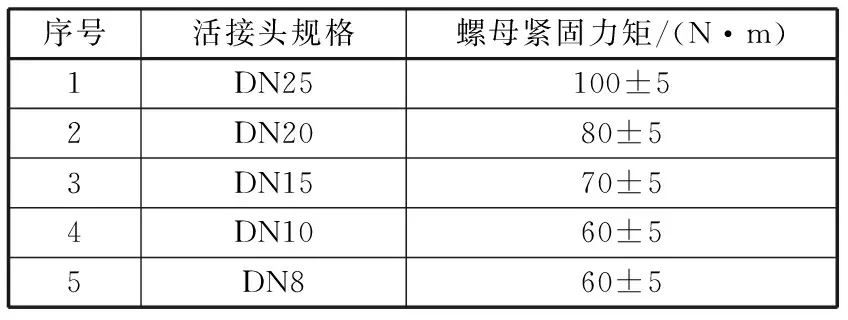

当前的活接头多采用密封垫密封,此种活接头螺母紧固前,须保证管路在紧固前的状态硅胶垫可以填满活接头套管之间的间隙,如图2所示,不得出现明显错口、斜口或轴向缝隙,严禁强行抗力组装,否则应通过调整连接钢管或管卡位置进行修正。活接头螺母可参照表1紧固力矩。各紧固螺栓(M8及以上规格)、活接头紧固后涂打防松标记。

图2

表1 硅胶垫密封活接头螺母紧固力矩参照表*

4 金属护套橡胶软管组装工艺攻关方案

安装金属护套橡胶软管前,根据安装软管接口之间的距离选择合适型号及长度尺寸的金属护套橡胶软管。弯曲的位置应尽量设置在软管中部区域而不是两端靠近护套部分,如果靠近护套的区域有明显弯曲,长期使用有脱出风险。安装前应先用软管演示安装后是否会有软管弯曲半径过小的情况,软管的最小弯曲半径不应小于胶管外径的10倍。如果演示发现有问题,则可以更换不同的长度的软管,如仍无法解决,则需要调整连接软管的钢管接口的朝向,如调整朝向也无法解决,则需要重新制作钢管,改善连接软管的钢管接口之间的距离。金属护套橡胶软管固定接头与构架或摇枕上的钢管接头相连,活接头与单元制动缸接头相连。活接头紧固扭矩参考表2。

表2 活接头紧固扭矩

5 结束语

通过对检修客车制动管系进行攻关,补充增加了新的用于管路清洁、检查、新制的设备、工装、工具,保证符合新的检修标准,梳理、明确了制动管系的组装环境要求、合理安装顺序、组装技术要点,本课题的主要意义有:

(1)提升制动管系检修质量。传统制动管系检修工艺可靠性较差,通过增加设备、工装、工具,从工艺角度保证检修质量。

(2)提升制动管系组装质量。传统制动管系组装工艺缺少规范性要求,管接头安装质量不高,管路抗力现象常有发生,通过规范组装工艺要求,避免现有常见问题的发生。

(3)探索了密封垫型内接活接头的紧固扭矩,为现有结构的制动管系内接活接头的安装提供了参考。

(4)规范了金属护套橡胶软管的安装工艺,降低了金属护套橡胶软管的护套脱出、橡胶管过渡弯曲损坏、活接头漏风的故障率。

(5)减少了金属护套橡胶软管的活接头漏风、护套脱出、橡胶管过渡弯曲产生疲劳等问题的隐患。