大秦线2.1万吨列车中部机车与车辆车钩分离问题初探

2020-09-02伏远昱

伏远昱

(中国国家铁路集团有限公司 运输调度指挥中心, 北京 100844)

湖东电力机务段从2007年陆续开始配属八轴货运电力机车,大秦线开始使用八轴货运电力机车+车辆+八轴货运电力机车+车辆模式开行重载组合列车。自2007年至2019年共计发生车钩分离22件,均为中部机车与车辆分离。其中2007年至2009年发生18件,2018年发生2件,2019年发生2件。从历史数据看,2009年至2018年近十年间未发生过中部机车与车钩分离问题,2018年至2019年间又出现车钩分离问题。

2007年至2009年间,针对频繁出现重载组合列车中部机车与车辆车钩分离情况,湖东电力机务段通过不断摸索试验,加装防跳钩装置等措施,结合开行期间发生的各类问题,确定了重载组合列车操纵办法和机车加装改造要求。截至2018年11月大秦线重载组合列车一直运行安全平稳。

2018年湖东电力机务段八轴货运电力机车陆续开始C6修,机车在工艺范围内需要对整车进行检修,2018年至2019年发生的2.1万吨列车车钩分离的中部机车中,2台为C6修回段机车、1台为C3修、1台为新造机车。2017年10月为了便于重载组合列车操纵,太原局集团公司组织将化稍营至涿鹿间分相位置进行了调整,湖东电力机务段对重载组合列车的操纵办法再次进行优化,但风制缓解后列车冲动仍难以消除,缺少科学的测试数据作为依据。机车参数的变化、操纵办法的改进以及线路和瞬间受力等综合因素的影响,可能是造成最近4起2.1万吨组合列车中部机车与车辆车钩分离的原因。

1 重载组合列车分离的特点

大秦线发生的重载组合列车车钩分离事件,2018年至2019年,牵引工况3起、再生工况1起。中部机车车钩中心线高度分别为869 mm、870 mm、872 mm、844 mm,均在标准范围内;分离车辆的车钩中心线高度分别为845 mm、840 mm、834 mm、837 mm,均在标准范围内,机车与车辆钩差分别为24 mm、30 mm、28 mm、7 mm,均在标准范围内。上述车钩分离事件主要具有以下特点:

(1)分离地点主要集中在长大坡道,工况转换频繁,容易引起受力不均和冲动的地点。

(2)均发生在重载组合列车中,车钩分离发生在中部机车与前部或后部车辆之间。再生制动工况时,分离发生在中部机车后钩与车辆前钩连接处;牵引工况时,分离均发生在中部机车前钩与车辆后钩连接处,车钩高度差不超过75 mm。

2 影响因素综合分析

2.1 分离列车机车车钩测量数据如表1和图1所示。

表1 机车车钩检查测量数据表 mm

图1 车钩分离机车车钩检查照片

从上述检查情况判断,机车各项参数都在规定范围内,机车、车辆车钩均在锁闭位,机车与车辆车钩之间有明显滑动痕迹,从机车导框的撞击痕迹判断,机车车钩是从车辆车钩上部脱出。

2.2 机车乘务员操纵情况

2.2.1第1区段

(1)模块化操纵标准

出站岔区前牵引回零,准备过分相,主控机车过分相后开始逐步给牵引力,待从控机车过分相前适当降低牵引力,从控机车过分相后再逐步增大牵引力达速运行。

(2)机车乘务员操纵情况

运行至某站出站后K219+129 m处,速度66 km/h,司机工况卸前牵引手柄回零,过K219+262 m处分相后K219+511 m处,速度64 km/h,司机工况加前牵引手柄,运行至K219+971 m处列车起非常。

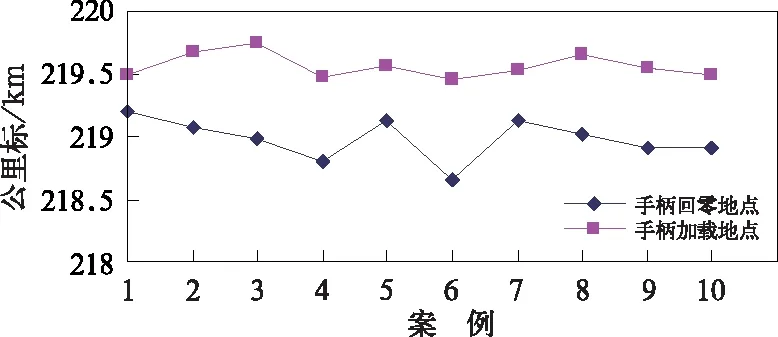

(3)其他列车机车乘务员操纵情况如图2和图3所示。通过LKJ数据分析比对,该列车司机与其他10列2.1万吨重载组合列车司机的操纵没有大的差异,符合模块化操纵办法。

图2 手柄回零、加载时的地点

图3 手柄回零、加载时的速度

2.2.2第2区段

(1)模块化操纵标准

运行至K141+500 m至K142+500 m处,速度70~72 km/h,初制动减压,在K145+000 m处左右缓解,再生60%稳定不变,速度40~50 km/h缓解。

(2)机车乘务员操纵情况

运行至区间K142+673处,速度69 km/h司机初制动减压调速,运行至化稍营站至涿鹿站间K144+912 m处,速度38 km/h司机缓解列车,运行至化稍营站至涿鹿站间K145+132 m处列车起非常。

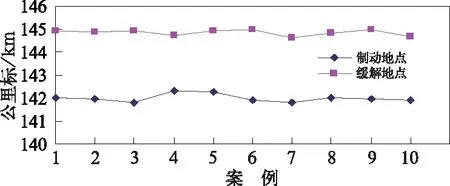

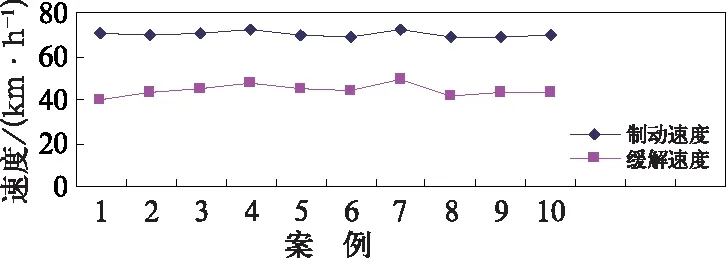

(3)其他列车机车乘务员操纵情况如图4和图5所示。通过LKJ数据分析比对,该列车司机与其他10列2.1万吨重载组合列车司机的操纵没有大的差异,符合模块化操纵办法。经对比分析,乘务员操纵符合标准。

图4 制动、缓解时的地点

图5 制动、缓解时的速度

2.3 机车、车辆运用检修情况

(1) 第1件车钩分离的2.1万吨重载组合列车。机车2018年12月6日完成C6修程,修后走行4.5万km; 关系车辆2014年7月厂修、2017年8月9日段修。

(2) 第2件车钩分离的2.1万吨重载组合列车。机车2019年1月17日C3修,修后走形1.3万km。

(3) 第3件车钩分离的2.1万吨重载组合列车。机车2019年1月11日新造配属,新造走行3.3万km;关系车辆2017年12月新造。

(4) 第4件车钩分离的2.1万吨重载组合列车。机车2018年8月1日完成C6修程,修后走行14万km;2019年1月30日完成C1修程,修后走行3万km;关系车辆2013年10月厂修,2018年6月25日段段修。

从机车、车辆检修情况看,走形公里和检修都符合工艺要求。

3 车钩分离模拟试验

针对大秦线2.1万吨重载组合列车运行中发生的跳钩分离问题,湖东电力机务段进行了专题调研分析。并利用发生过分离的中部机车进行了两次线上模拟运行试验,排摸造成中部机车与连接车辆车钩分离的因素。

3.1 试验数据

第1次试验数据:机车车钩中心线距轨面高度(库内值):875 mm;车辆车钩中心线距轨面高度:830 mm;机车与车辆车钩中心高度差值45 mm。

第2次试验数据:车钩高度870 mm,与车辆连挂拉直后车钩高度865 mm,车辆车钩中心线距轨面高度:833 mm;机车与车辆车钩中心高度差值32 mm。

3.2 试验数据分析

分别在2.1万吨重载组合列车中部机车A、B节安装5个摄像头,在两节机车钩头上、前后车辆钩舌上、机车车体对应车钩分别安装一个红外线装置,并在车辆端部正对红外线装置粘贴一张亚光深色坐标纸;二悬挂车体部位粘贴一张亚光深色坐标纸,并在转向架对应处焊接支架安置铅笔在车体坐标纸上。

运行至K26+245 m处,钩差变化量70 mm,机车车钩变化量40 mm,机车车体最大抬升量50 mm,牵引力由300 kN降至100 kN,列车由3‰下坡道转为2‰上坡道。

运行至K174+390 m处,机车车体最大下压量30 mm,制动力由400 kN不变,列车由6‰下坡道转为10‰下坡道。

运行至K213+521 m,钩差变化量70 mm,机车车钩变化量40 mm,机车车体最大下压量10 mm,牵引力由410 kN降至500 kN,列车由0‰平道转为3.5‰上坡道。

运行至K213+705 m,钩差变化量60 mm,机车车钩变化量30 mm,机车车体最大抬升量30 mm,牵引力500 kN,列车由3.5‰上坡道转为3.1‰上坡道。

运行至K217+672 m,钩差变化量60 mm,机车车钩变化量30 mm,机车车体最大抬升量10 mm,牵引力由500 kN降至100 kN,列车由1.5‰上坡道。

由以上红外线点相对基准点变化情况结合线路纵断面、机车牵引力变化情况分析,可以看出在列车进入上坡道时首先机车车钩差增大、后随牵引力进一步上升,机车车体也相应抬高。当从控机车牵引力下降时机车车体下压。

从运行至K26+245 m,乘务员在列车由3‰下坡道转为2‰上坡道时,将牵引力由300 kN降至100 kN,发生的钩差变化量70 mm,机车车钩变化量40 mm,机车车体最大抬升量50 mm的情况,可见在列车前列所处坡道较后列所处坡道较大时,退牵引力过急会使中部机车车体、车钩均发生变量较大的位移。

4 分析结果

通过上述车钩分离问题发生过程、规律特点梳理以及多方面影响因素综合分析,可以初步得到以下几点结论:

(1)车钩分离为机车车钩从车辆车钩上方受拉跳出。

(2)在长大下坡区段均是中部机车的后钩与后部车辆脱钩分离,在上坡或平坡区段是中部机车的前钩与前部车辆脱钩分离。

(3)初步判断车钩分离问题与钩高差临近限值、纵向拉钩力较大具有直接关系。

5 车钩分离问题应对建议

(1)制定该型机车车钩及缓冲器普查整治措施,明确整治项点及标准,并组织实施,确保新造和C6修后该型机车缓冲器中心线高度不超885 mm。加强始发站机车和车辆车钩高度差的检查确认。

(2)补充机车钩缓系统各部件(包括磨耗板)各级修程检修技术标准,完善均衡梁厚度、槽钢厚度、吊杆长度、吊杆垫块厚度、牵引座摩擦片厚度、牵引座摩擦片与固定螺栓距离,消除钩缓系统质量问题。

(3)车辆检修时按880~890 mm掌握落成车车钩高度,并且厂、段、临修车辆分别在HMIS录入车辆钩高信息。

(4)车钩缓冲器中心线高度调整后,对拆下的摩擦板、调整垫保留,并记录下车号、位置、厚度,存放于专用地点。当缓冲器中心线高度低于830 mm时,组织恢复牵引座摩擦板,保证车钩、缓冲器高度。

(5)加强对摩擦板、限位止挡的检查,发现有磨穿、固定螺丝断裂、开焊等及时进行处理。

(7)优化机车部分结构设计。降低牵引座的支撑高度,使缓冲器的中心线整体下落,来降低车钩中心线高度。同时将车钩箱体上部限位板尺寸下移,避免缓冲器上浮。

6 结束语

大秦线2.1万吨重载组合列车中部机车与车辆车钩分离问题近期偶有发生,对我国重载列车安全运行产生了一定影响。文中虽然从列车操控、机车检修、车辆检修等多个方面对该问题进行了调研分析,所提出的结论和建议对该问题的真正解决具有一定指导意义,但是尚未针对该问题开展深入的机理性研究工作。后续在调研分析的基础上,应结合理论分析、仿真计算、现场试验对该问题的产生原因、作用机理、影响因素以及应对措施开展深入细致的研究工作,从根本上解决中部机车与车辆车钩分离问题。