液压制动软管设计探讨

2019-11-13黄德银崔洋刘奇峰

黄德银,崔洋,刘奇峰

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

制动软管是用于连接硬管和卡钳的橡胶管。它为汽车制动输送制动液,以达到制动的目的;同时提供软性连接,在保证制动管提供制动目的的同时满足悬架运动时的需求。

汽车制动的工作原理是:踩下制动踏板,助力器作动产生的液压通过制动硬管、制动软管中的制动液传递到车轮的制动器上,制动器与制动盘发生摩擦,最后通过车轮与地面的摩擦力矩使车辆减速或静止[1]。由于汽车行驶过程中,制动软管一直运动,且周边环境较复杂,因此制动软管必须柔软并具有极高的韧性和耐屈挠性,具有高抗疲劳性能、耐拉伸及耐腐蚀性。本文作者将对液压制动软管的结构、性能以及空间布置进行探讨。

1 制动软管基本理论

1.1 制动软管结构

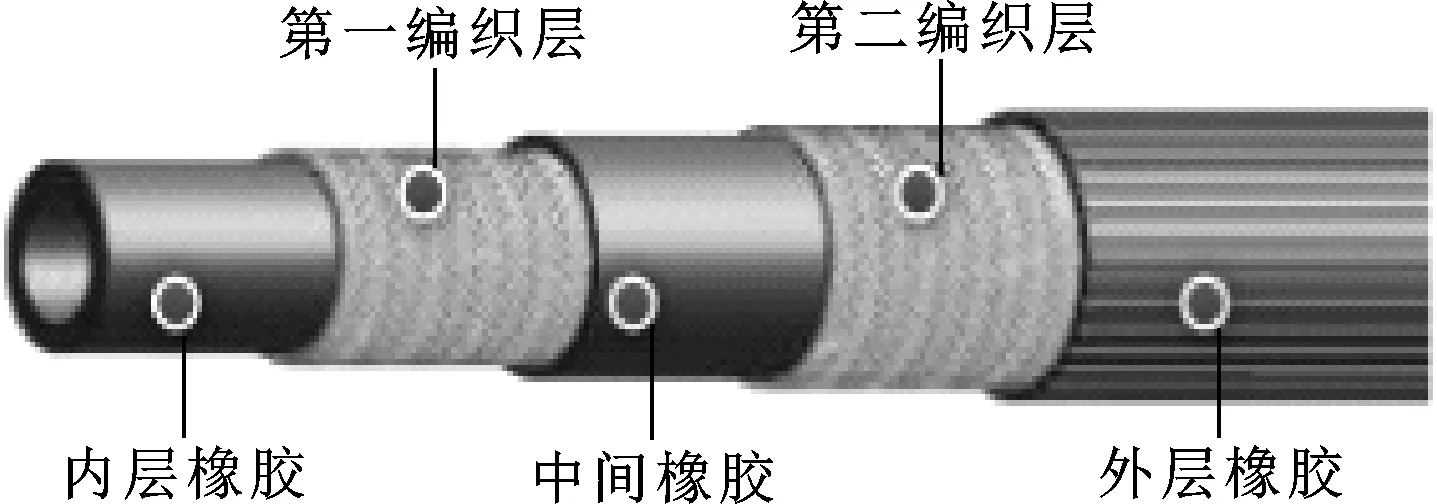

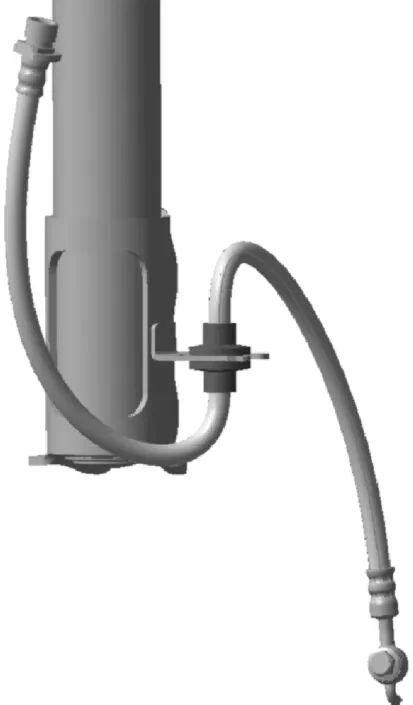

制动软管由橡胶管体和金属接头组成,橡胶管体和金属接头之间是永久性连接,如铆压等。制动软管一般采用公称内径φ3.2 mm的橡胶管体,管体由5层材料组成:内层橡胶、第一编织层、中间橡胶、第二编织层、外层橡胶[2-3],如图1所示。

图1 制动软管管体结构

1.2 制动软管性能

汽车制动系统的安全性、制动踏板感与制动软管紧密联系,以下为制动软管与此相关的4个重要性能参数。

(1)最大膨胀量

汽车行车制动发生时,制动软管内将承受一定制动液压力,软管发生弹性变形,软管内部体积将变大,增大的体积即为在该液压下的软管膨胀量,一般采用6.9、10.3 MPa液压下最大膨胀量考核汽车制动软管性能。若制动软管膨胀量大,制动踏板行程一定,真空助力器主缸行程也一定,此时提供给制动器的制动液将变少,制动钳的制动力降低,从而减弱制动系统效能[4]。

(2)屈绕疲劳

汽车行驶在不平路面或山路时,悬架上下跳动和转向使制动软管抖动、拉伸和扭转,制动软管内部编织层疲劳受损。当前采用台架模拟试验和整车耐久试验考核制动软管的屈绕疲劳特性。若选用屈绕疲劳不合格的管材,制动软管易发生鼓包、开裂并漏油,从而造成制动系统失效。

(3)爆破强度

汽车行车制动发生时,制动软管内部的制动液油压和制动力大小为正比关系。若发生紧急制动时,制动力迅速增大,制动软管内部的制动液油压也相应迅速增大,软管发生弹性变形,制动软管内部编织层发生过度变形而损伤。当前采用制动软管耐压试验考核制动软管的爆破强度特性,要求制动液油压大于49 MPa,制动软管不发生损伤。若选用爆破强度不合格的管材,制动软管易发生开裂并漏油,从而造成制动系统失效。

(4) 抗拉强度

汽车行驶过程中,在某一工况下,制动软管处于拉伸状态时,软管发生弹性变形。当拉伸力过大时,制动软管最薄弱处发生较大的塑性变形,在该处发生缩颈现象,严重时造成制动软管断裂,使制动系统失效。当前采用制动软管抗拉试验考核制动软管的拉强度特性。要求制动软管能承受大于1 446 N的拉断力[拉伸分离速度(25±3) mm/min],制动软管不发生损伤。

2 制动软管布置

汽车制动软管布置是从制动钳总成(或经过中间支撑支架)到车身制动管安装支架之间建立悬架各工况下走向最自然且与周边件不干涉的走向。以下从满足制动软管性能和与周边件间隙要求两方面讨论制动软管的布置。

2.1 满足制动软管性能

(1)制动软管长度设计(避免拉伸过度)

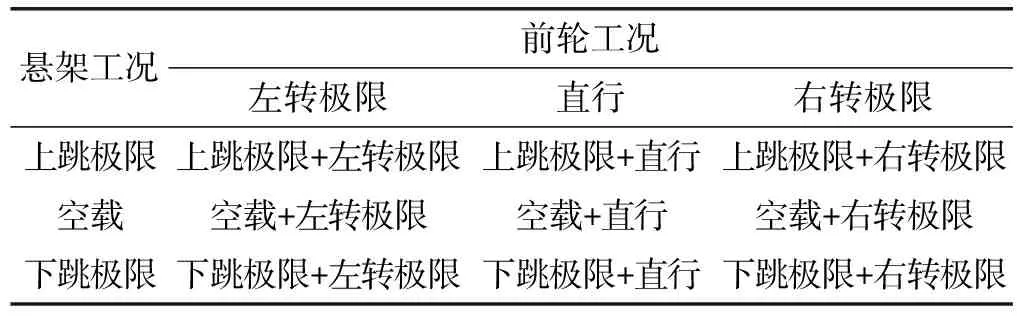

以某车型前制动软管为例,由于前麦弗逊悬架存在上跳极限、空载、下跳极限3种工况,前轮存在左转极限、直行、右转极限3种工况,因此前轮相应存在9种极限工况,如表1所示。由于前制动软管一端固定在前轮,另一端固定在车身,因此前制动软管长度应满足前轮9种极限工况下跳动的要求。

表1 前轮9种极限工况

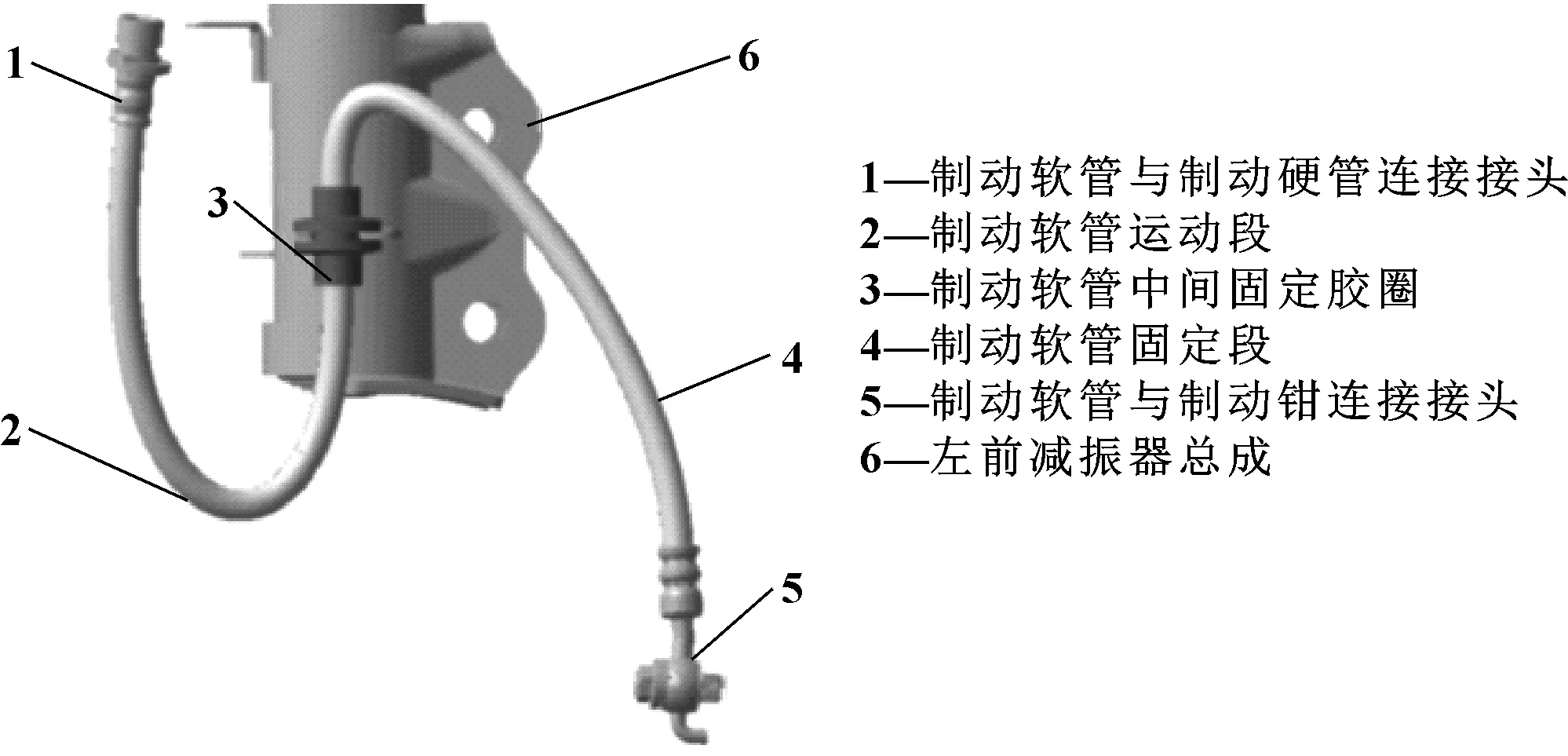

现以空载状态+直行工况举例说明,前制动软管中间固定在减振器上,如图2所示,分为运动段和固定段:(1)固定段软管两端相对静止,根据软管的最小弯曲半径R(推荐Rmin>25 mm)以及前卡钳摩擦片磨损极限状态,通过3D曲线确定该段软管的长度L1。(2)运动段软管长度应满足前轮9种极限工况下跳动的要求,避免制动软管拉伸导致过大的塑性变形,严重时造成软管断裂。通过数模测量前轮9种极限工况下该段软管两端点的最大直线距离,如图3所示。该车型在下跳极限+左转向极限工况时,制动软管长度需要最长。然后结合软管的最小弯曲半径R(推荐Rmin>25 mm),通过3D曲线确定该段软管的长度L2。最后通过台架或实车装配验证软管长度L1、L2。

图2 空载状态+直行工况

图3 下跳极限+左转向极限工况

(2)制动软管两端接头相对角度设计(避免扭曲)

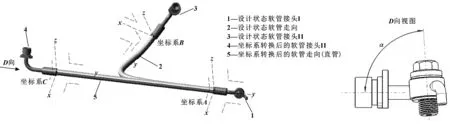

为保证软管的走向自然,需设计软管两端接头的相对角度,可通过坐标转换法确定相对角度。如图4所示,软管接头Ⅱ由原坐标系B转换到参考坐标系C,通过D向视图,可测量软管接头Ⅰ和软管接头Ⅱ的相对角度α。

图4 软管两端接头相对角度设计示意

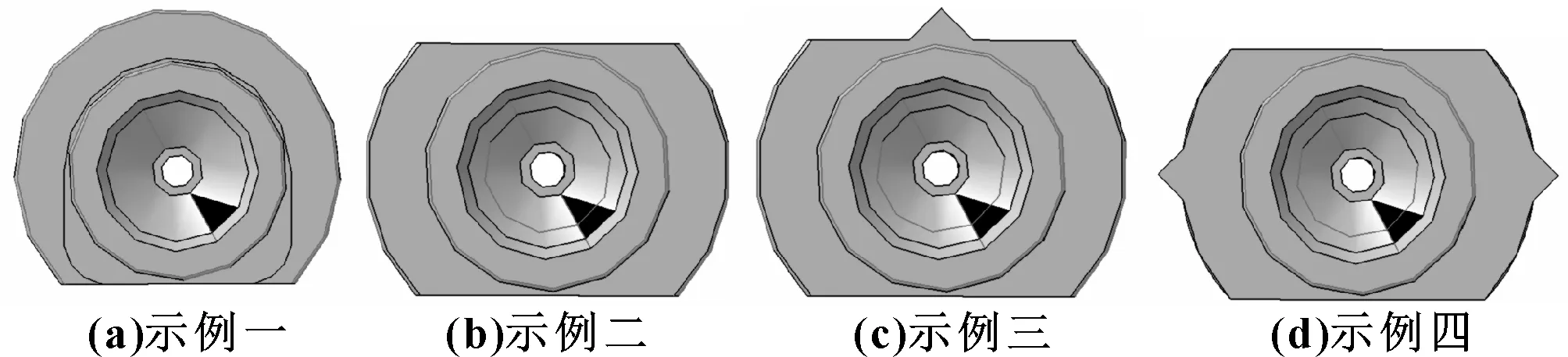

同时制动软管和制动硬管的连接接头选择装配唯一性的接头,如图5所示,可避免装配造成的软管扭曲。

图5 软管接头示意

2.2 满足与周边间隙要求

车辆行驶过程中,制动软管是相对车身、悬架运动的零件。在各工况下需满足制动软管与周边件不干涉的要求,避免软管因干涉而造成破裂,保证车辆正常制动。当前可通过数值模拟的方法,导入车身、悬架等周边件数模,模拟实车状态下制动软管的走向形态,以及对软管与周边件的设计间隙校核,可采用达索的CATIA、LMS的TEA PIPE、IPS Cable Simulation等软件[5-6]。

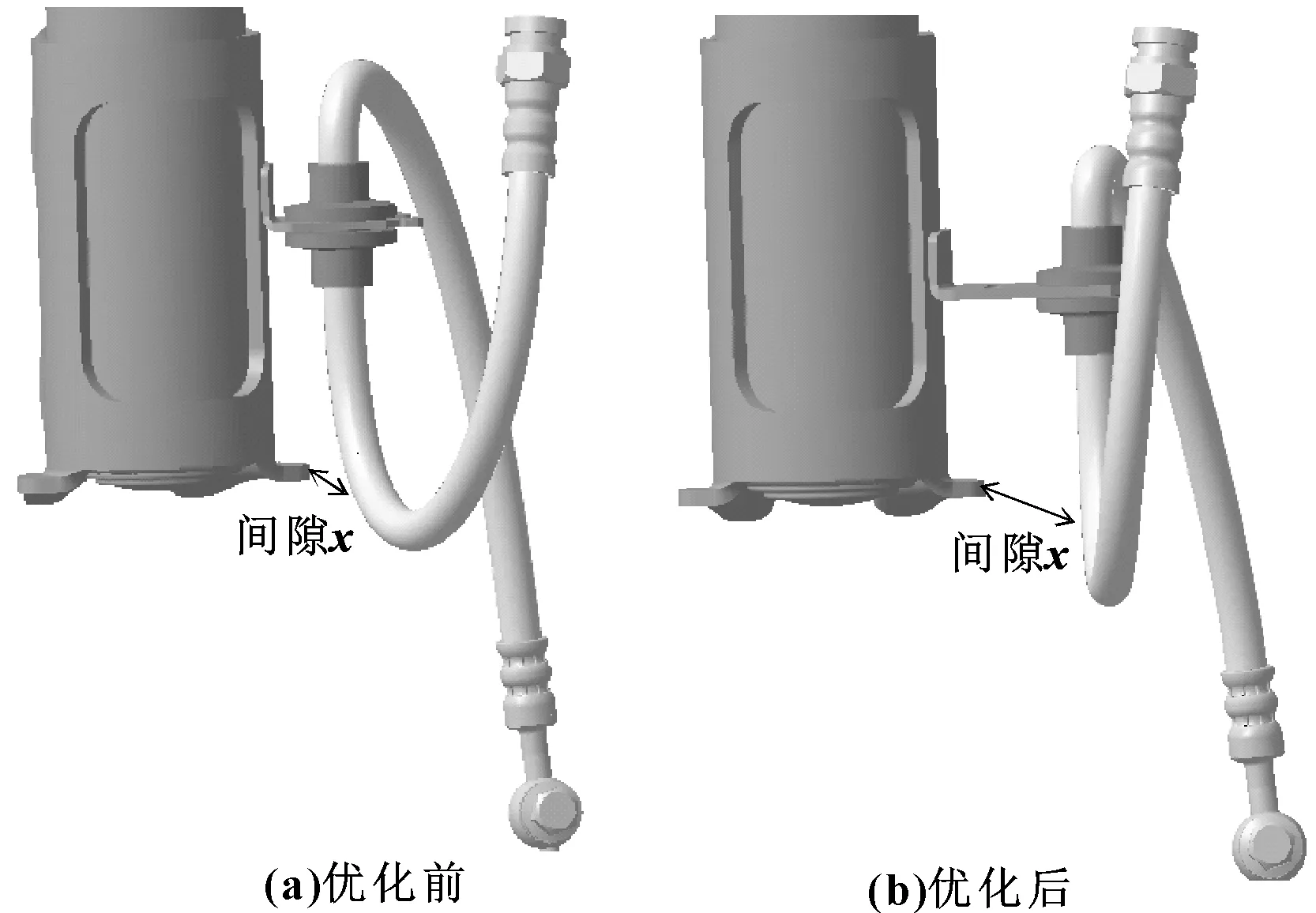

现以左前制动软管与减振器筒底部发生运动干涉问题优化为例,原因分析:软管与减振器筒底部的间隙x过小,同时在颠簸路面软管前后摆动造成与减振器筒底部干涉。经理论分析,软管中间固定胶圈下移将减小软管在减振器筒底部的形变,固定胶圈前移使软管远离减振器筒底部,从而增大间隙x,如图6所示。

图6 优化前后软管走向

通过数值模拟分析,在各工况下间隙x最小为10.5 mm,如图7所示。通过实车验证,成功解决该干涉问题,且最小间隙约为8 mm,与仿真计算值接近。

图7 优化后仿真结果

3 结束语

本文作者从制动软管性能最优的角度,探讨制动软管走向的最优布置设计。同时间隙优化案例说明了制动软管与周边件间隙校核的数值模拟方法有效。文中研究内容对汽车制动软管设计开发有一定的参考价值。