铁路敞车腐蚀状况及寿命预测

2020-09-02杨松柏李洪刚贾恒琼

杨松柏, 李洪刚, 贾恒琼, 杜 玮

(中国铁道科学研究院集团有限公司 金属及化学研究所, 北京 100081)

我国铁路货车保有量达到70多万辆,其中敞车的数量约占70%。目前在用的铁路通用敞车主要为C61、C62、C62A、C62B、C64、C70、C70B、C76(大秦线编组列车)、C80、C80B和C80E等多种型号。

铁路货车中占比最大的敞车,车体结构属敞开式,由于货车并无归属局管,在全国铁路线上运用,由于我国地域广阔,气候多变,温度、湿度变化范围很大,大气环境条件复杂,加上部分地区大气环境污染严重、酸雨多发,车上装载的货物包括有酸、碱、盐等各种介质,车体结构所处实际环境极为复杂和恶劣。

铁路敞车车体结构多是由钢铁材料制成,目前存在的主要问题是腐蚀,新造出厂时虽然有涂料保护,但运用后短期内即损坏严重,上述恶劣的环境条件大大加快了金属腐蚀的速度。车体结构的腐蚀和磨损导致钢材减薄,进而引起结构强度下降,致使强度不足而引起失效。厂修时因腐蚀减薄而发生截换的钢材量很大。从现场反映的情况看,许多车辆厂修时大量部位腐蚀超限,车体结构钢板的截换率很高,维护、修理时工作量非常大。

1 车体结构材料的腐蚀问题

铁路货车过去主要采用普通低碳钢(A3钢或Q235),屈服强度多在295 MPa数量级,这一时期车辆的腐蚀情况最为严重,据报道在货车的整个寿命周期(25年)内车体钢板的截换总量可以达到约2~4个车体的用钢量。

为了解决腐蚀问题,从1990年开始我国铁路车辆全部采用耐候钢(耐大气腐蚀钢)制造,加上表面处理和涂装质量的提高,腐蚀情况有明显改善,厂修时截换用钢的数量大大下降。这一阶段使用的耐候钢屈服强度提高到345 MPa,牌号为09CuPTiRE、08CuP、09CuPCrNi等,为Cu-P系、Cu-P-Ti-RE系及Cu-P-Cr-Ni系耐候钢材。耐候钢在货车上的应用,缓解了铁路货车的腐蚀问题,厂修期由原来的4~5年延长至8年左右,但厂修车辆仍存在大量因钢板腐蚀超限而截换的情况。

2004年为了增加轴重,减轻车辆自重,研制出了屈服强度达到450MPa的高强度耐候钢,牌号为Q450NQR1。高强度的Q450NQR1为Cu-Cr-Ni系耐候钢,是为了解决高强度钢材的焊接问题而研制的,最开始Q450NQR1先在C76上使用,后在定型批产的C70新型货车上开始大量采用。

由于通用敞车的腐蚀问题一直存在,且比较严重,2013年中国铁路总公司曾发文要求部分车辆厂进行“铁路货车报废技术条件”的调查研究工作,其中腐蚀伤损是调查研究的主要目标之一。

2014年铁道行业标准TB/T 1979—2014《铁道车辆用耐大气腐蚀钢》正式发布,将上述耐候钢的钢材牌号进行了调整、归类和重新命名,实际上将耐候钢分成了两大类,分别为Cu-P(-Cr-Ni)系和Cu-Cr-Ni系耐候钢。此标准涵盖了铁路车辆使用过和正在开始试用的几乎所有品种的耐候钢,规范了钢牌号和性能,其中也包括有耐腐蚀性指标。

2014年中国铁路总公司下达科研课题——货车腐蚀原因及改进措施研究,金化所汇同有关单位对货车厂修厂和车辆段进行了现场调研,由于全铁路各类敞车数量约有50万辆,因此只能选取代表车型及代表数量作为研究样本。调研中选取了目前在用的四大主流车型作为研究样本,包括C62A、C62B、C64、C70,收集了部分车辆维修时的钢材截换量数据,除此之外还特别对刚开始进入第一个厂修期的C70车体钢板的剩余厚度进行了定量调查。

根据现场了解到的情况,不同地区的厂修货车总体情况相近,腐蚀严重的部位主要集中在中门、下侧门、侧板、侧柱、侧柱连铁、端板及角柱加强板,腐蚀失效发生概率较高的部位集中在中门、下侧门、侧板、侧柱、侧柱连铁、从板座磨耗板、端板、端梁及角柱加强板。

待修理敞车的目测第一印象是C62A外观情况最差,可能这与其车体材料为非耐候钢再加上年代最久有很大关系;C62B稍好些,但可频繁见到经过了几次厂修后截换甚至反复截换的情况;相对来说第一个厂修期的C64和C70情况最好,但从外观上看似乎C70的锈蚀比C64要严重,特别是下侧车门变形、锈蚀情况比C64更厉害。因为23t轴重的C70型通用敞车刚刚开始进入第1次厂修,所以在调研中我们特别对车体内、外侧表面进行了认真检查,以期得到一些腐蚀相关信息。

2 敞车截换率数据统计与分析

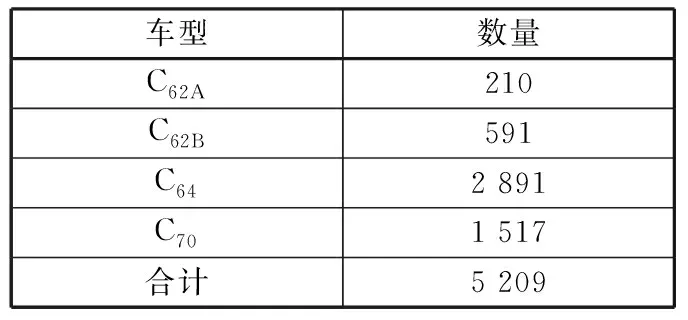

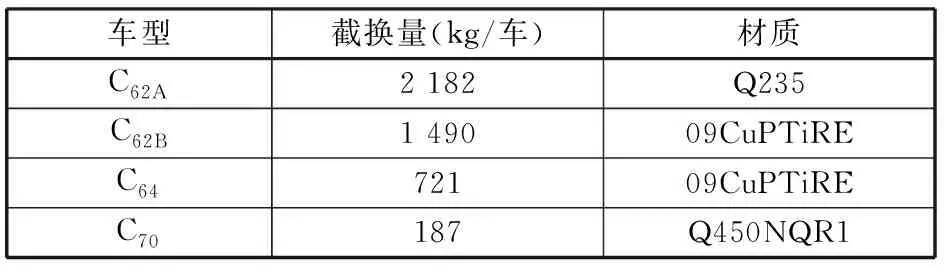

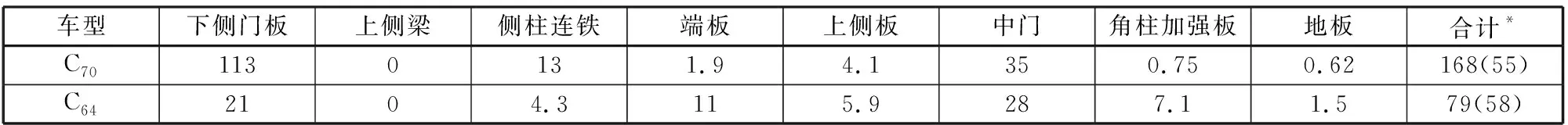

经过多方努力,收集到多个厂、段2014~2015年部分车辆的截换数据,其中厂修车共计5 209辆,段修车2 691 辆。表1为厂修车车型分布情况,表2为各型敞车钢材单次截换量平均数据,表3为部分重要部位钢材平均截换量统计数据。

表1 厂修车车型分布表

表2 各型敞车钢材截换量数据(含厂修和段修)

表3 各型敞车重要部位钢材截换量(kg/车)

从统计数据看,各车型钢材截换量排序是C62A>C62B>C64>C70,显然车型越老,截换量越大,C62A单次修理的钢材用量达到了2 t多。当然这里应考虑到厂修期的因素,C70全部为第1个厂修期,而C64则第1次、第2次厂修期都有,C62A和C62B则超过了第3个厂修期,甚至有达到第5次厂修的车辆。

3 不同车型或材质对截换数据的影响

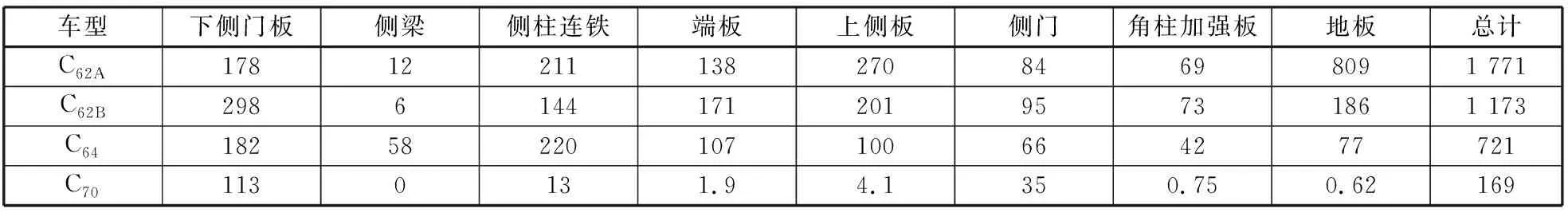

原C62A型车主要使用Q235(A3)普通碳钢,C62B、C64型敞车主要使用09CuPTiRE耐候钢,C70则为Q450NQR1高强度耐候钢。各车型由于出厂时间不同,设计结构也不完全一样。由于目前C70刚达到第1次厂修期,C64则第1次、第2次厂修都有,C62A和C62B只有第3次、第4次厂修或更老的车。考虑到目前新造敞车钢材的使用情况,同时为了便于比较,现以同为第1次厂修的C64与C70做对比,看各部位钢材截换数据的差别,表4为C64和C70厂修时的分部位截换数据。

表4 C64与C70分部位平均截换情况表(kg/车)

从表4中可以看出,C70与C64各部位的截换情况非常相似,主要差别是车门,包括下侧车门和侧门(中门),这一点与厂修车间目测观察的情况相符。在现场考查时显见C70的车门变形相对C64要严重,因此更换率高,但仔细观察C70变形车门的腐蚀减薄似乎并不是特别突出。那么是何种原因造成了C70车门的更换率奇高?据了解C70钢材以Q450NQR1为主,但车门为冲压件,考虑到冲压的工艺过程,有时其所用材料强度相对较低,为345 MPa。由于整车载质量大,下侧车门受力相对21t轴重的车辆也会大一些,变形严重可能是因为随着腐蚀造成的钢板减薄,车门强度下降,所以不得不更换。

表4中括号中的合计数据为不计下侧门板的其他各部位钢材的截换量。去除下侧车门因素后两种车型的截换情况几乎完全一样,可能是由于二者的结构基本一致,使用过程也基本相同。C70第1次厂修下侧车门的高更换率也在某种程度上反映出设计中存在的强度问题。

4 C70车体钢板剩余厚度测量与结果分析

2004年笔者在对各种耐候钢车辆的腐蚀、磨损情况的现场调查中,曾对通用敞车C61、C62B、C64、运煤专用敞车C63A(C63)的车体进行了测量,得到了运用中的耐候钢车辆不同部位钢板的厚度减薄数据。其数据及结论与敞车运用过程中实际腐蚀情况有很好的相关性,设计人员根据这些数据进行了有目的性的补强或减薄设计,收到很好的实际效果。实践证明钢板剩余厚度测量是一种评价货车腐蚀情况的有效方法。

C70型敞车轴重23 t,2004年投产,整车结构上对腐蚀问题有所考虑,侧柱连铁等改为冷弯型钢,形状有所改变,为了减重车体材料选择了高强度耐候钢。高强度耐候钢Q450NQR1是宝钢率先开发出的铁路专用耐候钢种,由于从材料研制到上车的时间较短,当时并没有实际大气暴露试验数据支持。在用的C70车已开始经历第1个厂修过程,目前车体整体状况较好,只有少量截换的情况发生,但是对其第2次厂修期乃至全寿命情况尚需时间进行考查,因此我们采用同样方法对进行第1次厂修的C70敞车的特定部位进行了钢板剩余厚度的定量调查,期望通过数据统计了解车辆的腐蚀情况,为车体修理和钢板设计厚度的选择提供帮助。

(1)测量方案和测量结果

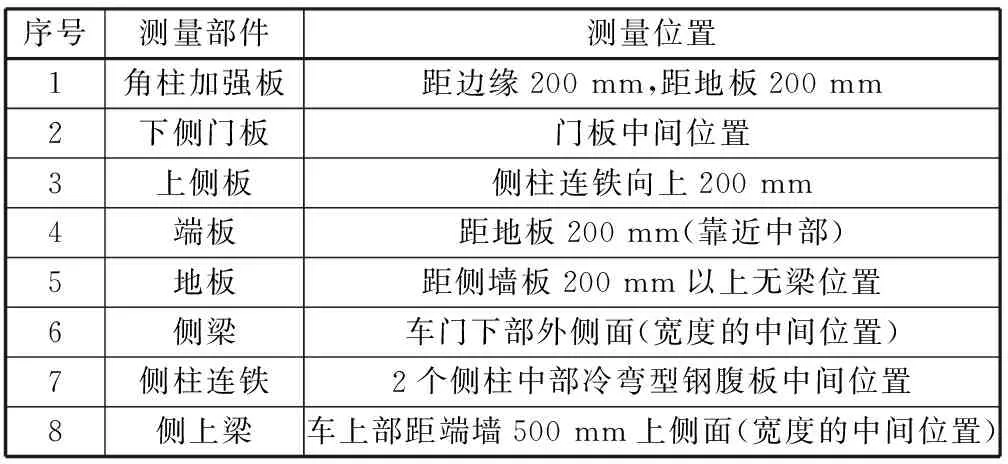

对C70钢板厚度的测量采用了与2004年定量腐蚀调查时基本相同的方案,选择下侧门板、侧梁、侧柱连铁、端板、上侧板、侧门、角柱加强板、地板等主要部位,共计8个测量点,表5为测量的具体位置说明。

表5 敞车钢板剩余厚度测量位置

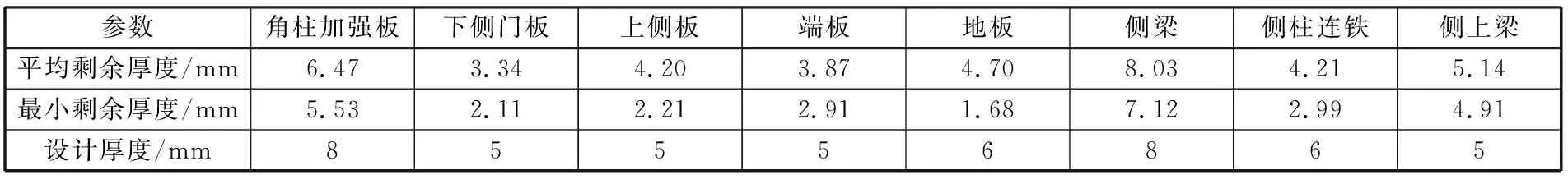

本次调查进行共计测量了115辆C70敞车,表6为钢板剩余厚度测量结果。

表6 C70车体分部位钢板剩余厚度测量结果

根据铁路货车厂修规程要求,车体钢板减薄量达到设计厚度的40%的时候(即剩余厚度为60%时),车体就必须采取截换处理。由表6可以看出,多数车辆各部位的平均厚度可满足第一个厂修期无截换的要求,但个别车辆的局部区域钢板剩余厚度已低于设计厚度的50%,超过截换限度,如果腐蚀照此速度发展,测量区域多数部位的钢板将无法满足全寿命周期无截换的要求。对比其他车型同位置钢板设计厚度,C70在地板、端板等部位有所减薄,因此可以预期C70腐蚀量较大的部位在第2个厂修期就需要大量进行截换处理。

这里需要说明的是:为了保证厚度测试的稳定性和减少离散性,我们在测量部位的选择上避开了腐蚀最严重的部位,实际上局部钢板的腐蚀速度也可能达到上述数据的2倍以上。比如下侧车门,平均厚度已接近3 mm,边缘部位的腐蚀则极为严重,5 mm厚的钢板在厂修时甚至可见到不足2 mm的情形。另外,在侧梁和侧上梁测量过程中发现其钢板厚度大于设计的情况,经过验证这种情形确实存在,可能是因为C70的梁、柱多采用冷弯型钢,为保证强度弯曲部钢板厚度,通常取正公差或采用高一档厚度的钢板。

(2)C70钢板剩余厚度数据分析

根据各测量位置钢板的平均厚度与原设计厚度相比较,可以得到钢板的平均减薄量,按C70敞车厂修期为8年计算,即可得到钢板的腐蚀速率,表7为计算结果。

表7 C70车体钢板厚度数据分析

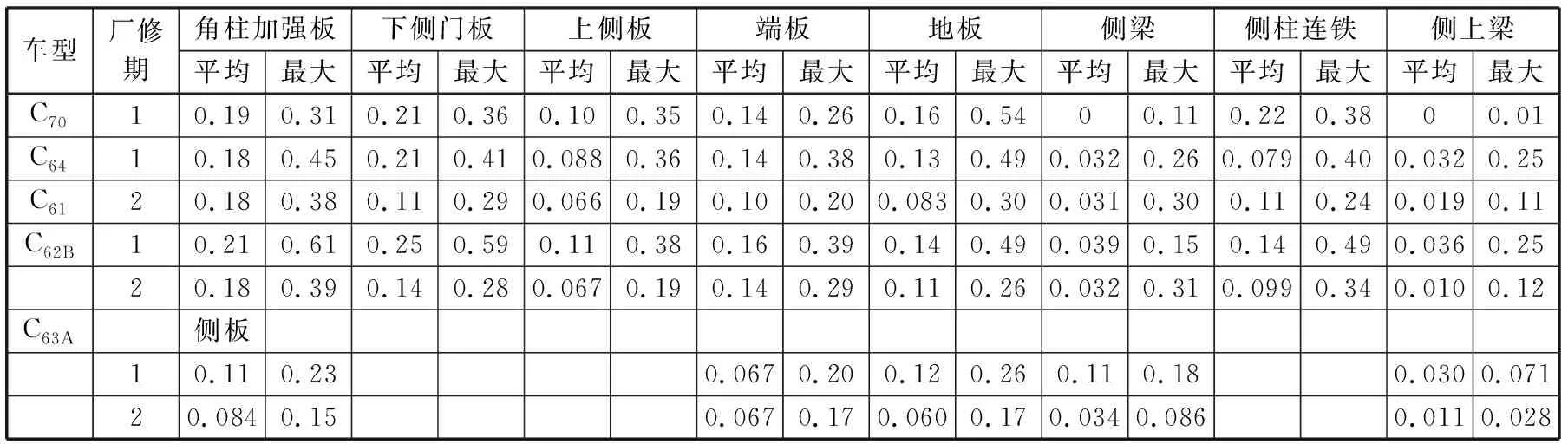

2004年我们曾进行过当时铁路各型货车的车体钢结构剩余厚度测量,按厂修期8年计算得到了各部位钢板的腐蚀速率,现将其数据与次调查得到的C70数据进行对比,可以计算出钢材的腐蚀速率,见表8。

表8 各型敞车车体重要部位钢材腐蚀速率 mm/a

从表8中的数据可以看出,根据钢板剩余厚度的定量测量结果计算得到的腐蚀速率数据中,采用Q450NQR1高强度耐候钢板制造的C70敞车与原用耐候钢09CuPTiRE为主制造的C62B相比,其腐蚀减薄速度相当或稍小,与C64相比则性能相当或稍差;但与采用09CuPCrNi耐候钢的C63A相比则要差一些。这其中当然包括了许多影响因素在内,如材料的牌号和成份、车体设计结构、运用环境的差异等。

在得到了钢板的腐蚀减薄速率之后,根据敞车的钢板设计厚度就可以通过计算预测钢板的腐蚀寿命,进而可预估钢板的截换时间。假设腐蚀速率一直不变,按车体钢板剩余厚度为设计厚度的60%时做为截换厚度临界点,计算后则可做出C70车体分部位钢板的平均寿命预测,表9即为计算依据和计算结果。

按表9中的年平均腐蚀速率数据,新造C70敞车部分区域钢板的腐蚀减薄情况将会严重影响服役时间,部分部件或区域的钢板使用寿命将达不到第2个厂修,这里只是根据平均减薄速率计算的结果,也就是说会有相当数量的车辆实际情况可能会更加严重。

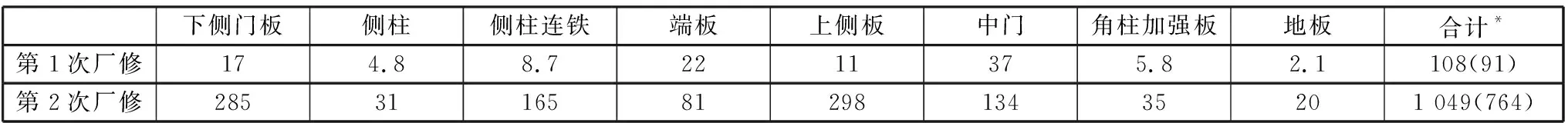

从另一个角度看,铁路货车的设计寿命通常为25年,对耐候钢制车体每8年进行一次厂修,考虑到各厂维修方式的差异,我们选择一个工厂在同一时段C64敞车第1次和第2次厂修时车体部分位置的截换量数据进行对比,见表10。显然第2次厂修情况比第1次所用钢材量要大许多,接近于10倍数量级,结合车体腐蚀减薄速率,可以预计C70在第2个厂修时钢材截换会大大增加,极有可能达到甚至高于现在C64的水平。

表10 C64两次厂修截换详情(kg/车)

耐候钢稳定化锈层的生成是一个缓慢的过程,随着锈层向稳定化转化和时间的增加,平均腐蚀速度会有所降低,但由于磨损和腐蚀介质的存在,稳定化的锈层可能被破坏,因此总体上看相对速度下降不会太大,上述数据仍具备可比性。

5 结论与探讨

(1)采用车体钢材截换量和车体钢板实际厚度这两种方法进行车体腐蚀情况调查和测量,结果有很好的一致性。根据调查及数据统计分析结果,可以得到下述结论:

①采用耐候钢制造的敞车其耐腐蚀性要远远高于普通碳钢。

②C70使用的高强度耐候钢Q450NQR1与C64用的耐候钢09CuPTiRE耐腐蚀性能相近或稍差。

③不同敞车车型分部位钢板截换情况相近,说明这些位置是敞车车体的薄弱环节,在设计过程中应当加强耐腐蚀性的考虑。

④车体的腐蚀情况与车体的厂修期有直接关系,C64与C70基本可以满足一个厂修期无截换(或少量截换)的要求,但是C64第2厂修期截换量非常大,C70第2次厂修时的钢板截换量也不容乐观。

⑤在车辆全寿命周期内,各种车型厂修时钢材截换量都比较大,说明目前车辆用耐候钢材料在部分区域只有2个厂修期的寿命,耐腐蚀性能不能满足在车辆寿命期内无截换的要求,期望有耐腐蚀性能更好的钢材出现。

(2)耐候钢相对于普通钢材来说,其最大的特点是具备一定的耐大气腐蚀性能。C64型敞车车体铁结构所用材料为345MPa强度级别的09CuPTiRE(新牌号为Q345NQR3)耐候钢,而C70则使用Q450NQR1高强度耐候钢,二者除强度差别外,最大差别是合金体系不同。前者属Cu-P系耐候钢,相当于美国的Cor-ten A或者日本的SPA耐候钢;后者为 Cu-Cr-Ni系,类似于Cor-ten B或者SMA耐候钢。一般认为,Cu-P(-Cr-Ni)系耐候钢的耐大气腐蚀性能比Cu(-Cr-Ni)系稍好,前者主要用于车辆制造,后者应用多为焊接结构,如桥梁等厚板,主要是为改善焊接性能而将P(磷)去掉的。

TB/T 2375—1993《铁路用耐候钢周期浸润腐蚀试验方法》是目前国内用于耐候钢评价的主要试验手段,在TB/T 1979—2014《铁道车辆用耐大气腐蚀钢》其中345 MPa及以下强度的耐候钢材料对相对腐蚀速率要求为≤60%或≤65%(对比样Q235A),400 MPa及以上强度的Cu-Cr-Ni系热轧耐候钢板材耐候钢为≤55%(对比样Q345B),似乎Q450NQR1耐腐蚀性能要好于Q345NQR3,但从C70与C64的实车腐蚀情况看前者并不占优势,这也反映出室内模拟加速腐蚀试验与实际应用中的差别。

新型敞车C80E所使用的EW系高耐蚀性耐候钢是在2004年耐候钢腐蚀调查后推出的,是为解决铁路敞车的腐蚀问题为主要目的,按TB/T 2375测试其相对Q345B的腐蚀速率只有约30%,应该说是有明显改善的;近期C80E所使用的S450AW则属耐酸钢范畴,强酸性条件下表现优异,但铁道车辆的运输中却几乎不可能有如此强酸性的环境条件;而在用于耐候钢评价的周期浸润腐蚀试验条件下S450AW的优势并不明显,仅与原用耐候钢性能相近,因此这种耐酸钢对敞车腐蚀状况的改善需要时间验证。

对任何一种新材料,室内加速腐蚀试验方法在材料比对、筛选和检验中都是需要的,加速试验是有条件的,也是有限制的,不可能考虑所有影响因素。实际环境条件下的大气暴露试验是最能反映材料特性的可靠的试验方法。室内试验与实际环境存在的差别,需要通过与现场数据的比对和室内加速试验条件的调整达到比较一致或相近的结果,即供需双方可以接受的程度,最好不要仅仅根据某种室内加速试验数据就得到新材料性能占优的结论。笔者认为,对敞车用新型耐蚀钢应该首先进行大气曝晒试验,特别是对不同气候环境条件下钢材的腐蚀行为进行研究,以确认其实际应用过程中的耐腐蚀性能。