基于提高冷却温度的机车柴油机部件可靠性研究*

2020-09-02郑永强薛良君

郑永强, 薛良君, 张 强

(中车戚墅堰机车有限公司 产品设计部, 江苏常州 213011)

随着国家公转铁政策持续推进,货运结构正在发生变革,大宗商品公路运输逐步转为铁路运输,减少大气污染、改善环境空气质量。据美国Union Pacific铁路公司统计,2017年货运量4 713亿t英里,折算百公里经济成本燃油0.5 dm3/t,运输成本是公路的5.2%每吨公里。因此,低成本的货运内燃机车,尤其是3 234 kW功率等级交流传动机车的需求迫在眉睫。

国内铁路内燃机车柴油机冷却水系统多采用开式循环,高温冷却水出口温度控制远低于在标准大气压下的沸点100℃,和大气的对数温差小,而散热器的尺寸与温差成反比,导致散热器体积、质量较大,不利于机车总体布置。因此,提高高温冷却水、机油出口温度,降低辅助消耗热量,减小散热器体积及质量对货运机车设计非常必要。在柴油机性能方面,较高的冷却平衡温度使得高温水进、出口温差减小,油耗呈下降趋势,热损失及摩擦损失减小,对提高热效率有一定益处。

柴油机燃烧放热大部分热量转换为动能做功,其余热量通过传热释放和磨损消耗,提高冷却温度存在很大风险,传递给气缸盖、活塞及滑动轴承的热量增加,温度升高,必然影响承受热负荷、液力润滑零部件的可靠性及使用寿命。因此,进行热负荷分析、滑动轴承NHD分析及温度场测试对柴油机提高冷却温度来讲意义重大。

1 冷却温升试验研究

1.1 研究方向

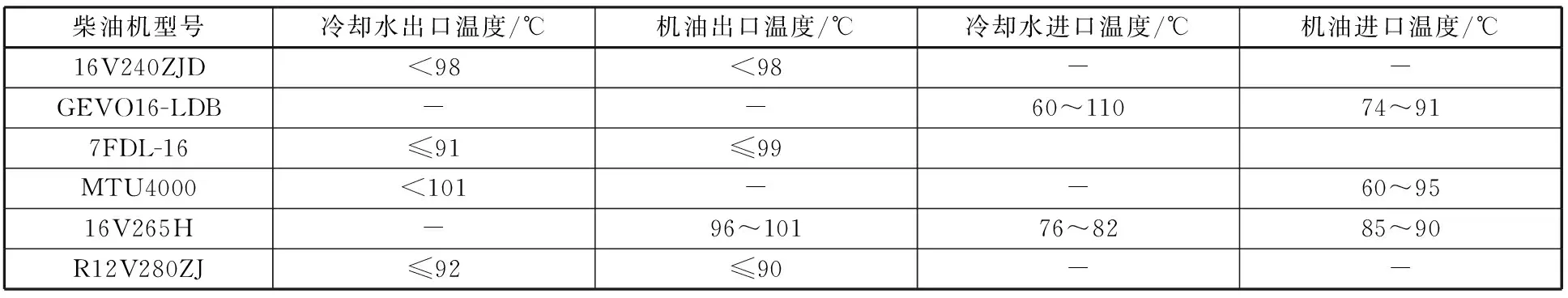

柴油机冷却控制依据成熟模式、用途等不尽相同,欧美国家如GE、EMD、MTU公司及国铁240、280系列柴油机对冷却控制的方式及受控温度见表1。R12V280ZJ型柴油机平均有效压力1.91 MPa,柴油机标定转速1 000 r/min,活塞平均速度10 m/s;单缸功率295 kW,单缸排量18.5 dm3,排放满足EPA Tier3。该型柴油机机油出口温度≤90 ℃、高温冷却水出口温度≤92 ℃,与同类机型相比,冷却温度控制数值上有一定差距,表1也反映了柴油机冷却控制的技术趋势。

表1 各型柴油机冷却控制方式及受控温度

1.2 试验研究

提升柴油机机油及冷却水控制温度试验,宏观上应保证主轴承温度、机油压力两个重要参数值在可靠范围内,按照目标值逐步提升温度至热平衡状态。该型柴油机采用铝基沟槽瓦,合金层硬度50~60HBW,材料能承受的短期运行温度≤180 ℃,长期运行温度≤150 ℃,轴瓦长期运行最高温度≤115 ℃,机油进柴压力≥450 kPa。

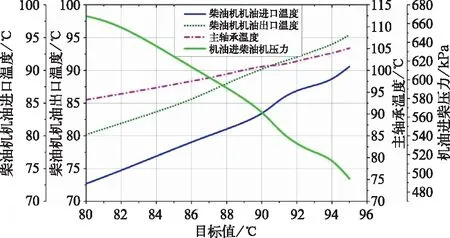

图1 柴油机机油温度及压力关系

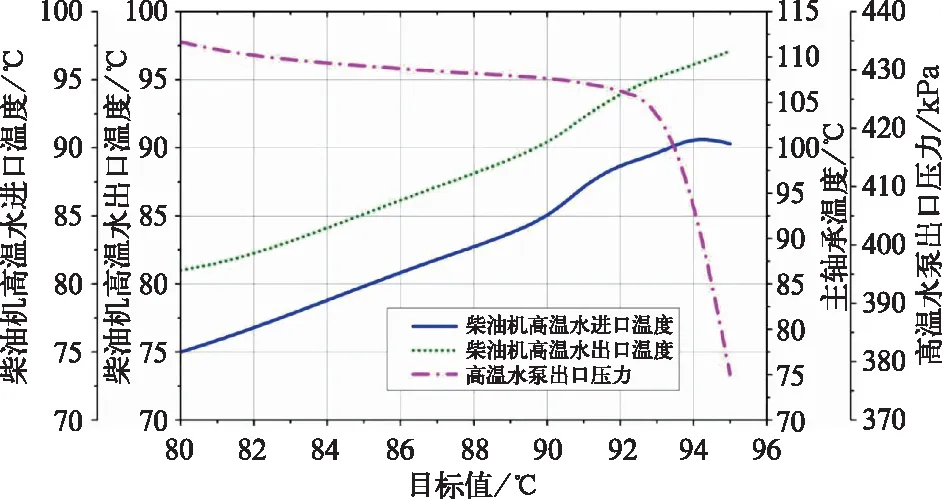

标定工况下通过台架冷却控制,在中冷温度不变的条件下,机油及高温冷却水出口温度目标值每增加2 ℃,热平衡后主轴承温度、机油压力、高温水泵出口压力及相应出口温度见图1及图2所示。机油进、出口温度成线性增长,温差降低,在主轴承安全运行10%裕量点时,出口温度目标值达到95 ℃,进柴压力509.2 kPa,该温度下机油密度842 kg/m3,运动黏度16.74 mm2/s,符合OEM建议要求。机油出口控制温度从90 ℃升高至95 ℃后,机油进、出口温差降低31.4%;高温水出口控制温度从92 ℃升高至97 ℃后,高温水进、出口温差增长20%。

控制目标机油出口温度≤95 ℃及冷却水出口温度≤97 ℃确定后,在稳态工况下,热平衡试验基于热平衡式(1)[1]进行热量分配研究,分析改善燃油燃烧后各系统的热量分配[2]。

Qt=Qe+Qw+Qo+Qc+Qr

(1)

式中Qt为燃料完全燃烧产生的热量,kW;Qe为转化为有效功的热量,kW;Qw为高温冷却水带走的热量,kW;Qo为机油带走的热量,kW;Qc为中冷水带走的热量,kW;Qr为排气及辐射损失的热量,kW。

2 气缸盖热负荷分析

2.1 计算模型及边界条件

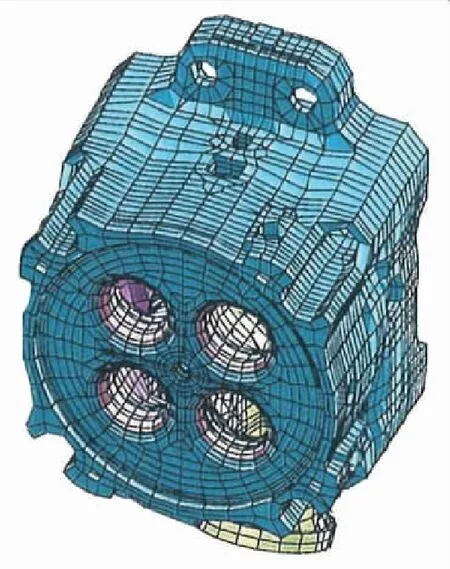

气缸盖采用Creo2.0建立三维参数化模型,运用MSC公司MSC-NASTRAN、ABAQUS等有限元分析软件进行计算及前、后处理,计算模型网格采用六面体单元,见图3。气缸盖材料蠕墨铸铁,20 ℃物理性能为:弹性模量130 GPa、泊松比0.28、密度7000 kg/m3、热膨胀系数1.23×10-5m/(m·K)、导热系数47.4 W/(m·K),考虑温度对材料性能的影响,抗拉极限强度390 MPa,压缩屈服强度505 MPa。

图2 柴油机高温水温度及压力关系

图3 气缸盖有限元分析模型

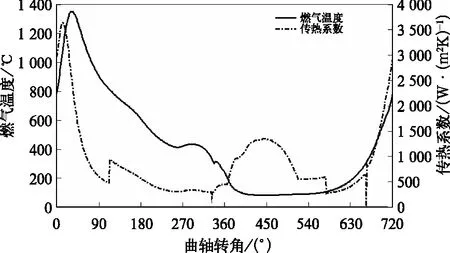

图4 缸内燃烧温度及传热系数

气缸盖热负荷分析考虑了组装压力、气体压力的影响,在最恶劣工况柴油机转速1 000 r/min,超10%扭矩下进行。气缸盖冷却水温度按照热平衡目标值,考虑进、出口水温差取进水温度为90.3 ℃,冷却水压力考虑15%的裕量后取330 kPa。采用BOOST软件模拟缸内工作过程,得出燃气温度、对流传热系数在曲轴转角720°范围内的曲线如图4所示。热力循环计算平均燃气温度TGm及平均传热系数αGm分别为615 ℃和802 W/(m2·K)。气缸盖暴露在大气中,环境温度和传热系数取20 ℃和23 W/(m2·K)[3]。对进气道、排气道表面温度和传热系数取60 ℃、605 ℃和150 W/(m2·K)、350 W/(m2·K)[4]。对燃烧室侧传热系数充分考虑活塞顶燃烧室形状在径向的差异性,取平均燃气温度及传热系数。忽略热辐射的影响。

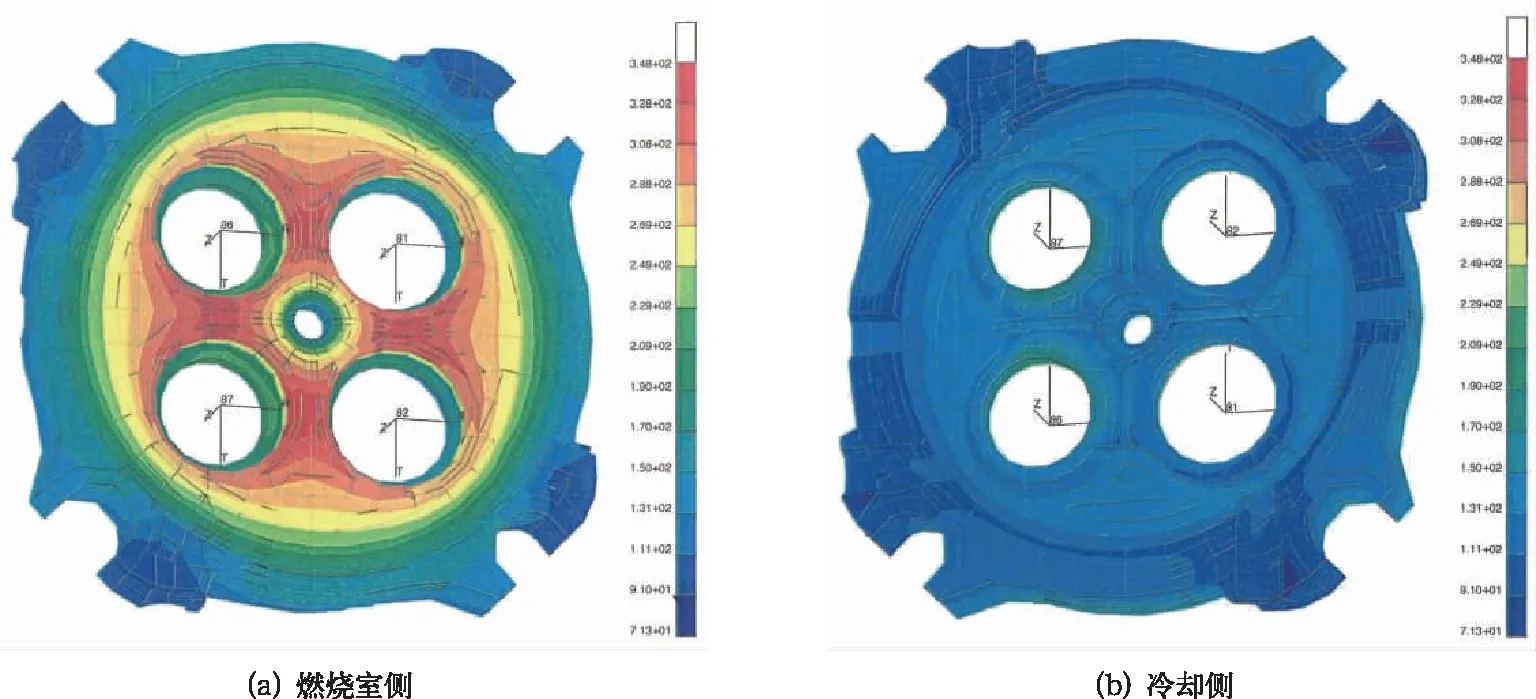

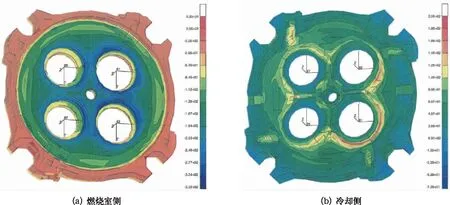

2.2 温度场分布及热应力

气缸盖火力岸温度场分布反映了燃烧放热程度及冷却效果,直接影响其运用的可靠性,计算结果见图5。气缸盖外表面温度较低,均在85 ℃以下;主要受热表面是燃烧室侧,最高温度347 ℃,出现在两个排气阀座的鼻梁区,废气流速较快,对流换热强烈,热流密度较高;进气阀座鼻梁区温度在335 ℃左右。冷却侧温度分布均匀,最高229 ℃,位于排气道表面,其余表面温度在150 ℃以内。实际测量结果鼻梁区与计算结果接近,其余均低于315 ℃。

火力岸燃烧室侧由于较高的温度场产生了最高热应力区,依据第一强度理论,该处的主应力为压应力,方向为负。在屈服强度较高的压缩区域,压应力相比拉应力更安全。火力岸应力分布见图6,阀座过盈安装在气缸盖,在高温膨胀作用下产生最小压应力达到-332 MPa。相反,火力岸从燃烧室侧到冷却侧的温度梯度及气道的结构特点引起拉应力,最高拉应力206 MPa,发生在进气门阀座的外侧。另外,在喷油器安装孔底部,由于气道布置对安装孔结构的削弱,使得该处最大拉应力值为152 MPa。

图5 气缸盖火力岸温度场分布

图6 气缸盖火力岸应力分布

3 滑动轴承NHD分析

柴油机主轴承及连杆轴瓦采用流体动力润滑,依靠轴颈旋转建立起具有一定压力的油膜[5],一定厚度的油膜可以避免金属直接接触造成混合润滑或者干摩擦,滑动轴承除旋转作用形成油膜承载外,还依靠零件表面对油膜挤压来承载。因此,最小油膜厚度Hmin及峰值油膜压力Pmax决定着轴承的使用寿命及可靠性。在图1宏观展示了主轴承温度随机油出口温度的增长关系,温差随温度升高而减小,对滑动轴承进行NHD(计算流体动力学)分析可以直观反映该型柴油机的Hmin及Pmax,判断温升后使用的可靠性。

模型定义时,最高爆发压力15.4 MPa的示功图由BOOST计算得出,主轴承间隙1.336‰,连杆轴瓦间隙1.116‰,主轴承油温105 ℃,连杆轴瓦油温120 ℃,油品特性等同于SAE 20W-40。为提高计算准确性,柴油机工况,连杆、活塞销、曲轴等的几何、质量及运动特性在模型中分别作了定义。

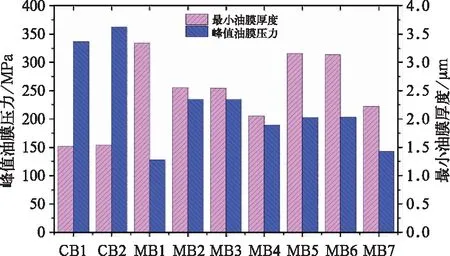

3.1 最小油膜厚度Hmin

连杆上瓦最小油膜厚度1.59 μm,发生在58°位置处;连杆下瓦最小油膜厚度1.52 μm,发生在212°位置处;每循环载荷平均油膜厚度3.88 μm。主轴下瓦最小油膜厚度2.05 μm,位于下瓦244°位置处,发生在第4档主轴颈;每循环载荷平均油膜厚度6.99 μm。最小油膜厚度发生在爆发上止点。见图7。

图7 峰值油膜压力及最小油膜厚度

3.2 峰值油膜压力Pmax

连杆瓦峰值油膜压力362.1 MPa,位于上瓦2°处,连杆下瓦的最大油膜压力为146 MPa,位于188°处。连杆瓦上、下瓦的最大比压分别是41.6 MPa和11.5 MPa。主轴承峰值油膜压力234.5 MPa,位于主轴下瓦198°处,发生在第2档主轴颈;主轴承上瓦的最大油膜压力为89.8 MPa,位于280°处,发生在第1档主轴颈。主轴承上、下瓦的最大比压分别是25.5 MPa和4.8 MPa,发生在第5、6档。

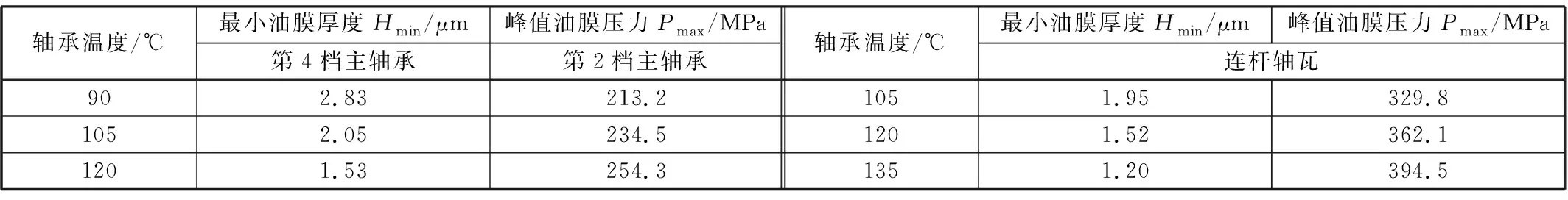

3.3 轴承温度对油膜承载的影响

轴承温度升高不仅降低机油黏度,使承载能力降低,恶化运行条件。按机车柴油机运用工况,通过提高运行温度分析轴承的最小油膜厚度及峰值油膜压力的变化,基于25 000 h轴承使用寿命条件,判断轴承温度变化对可靠性的影响,计算结果见表2。由计算可知,轴承温度升高,主轴承及连杆轴瓦油膜压力增加10%,油膜厚度减小25%。依据OEM对该型材料运用、模拟及台架试验研究,对应该尺寸轴承,Hmin应大于1.45 μm,Pmax应小于455 MPa,因此,该型柴油机在机油出口温度95 ℃,主轴承温度105 ℃下运行是可靠的。

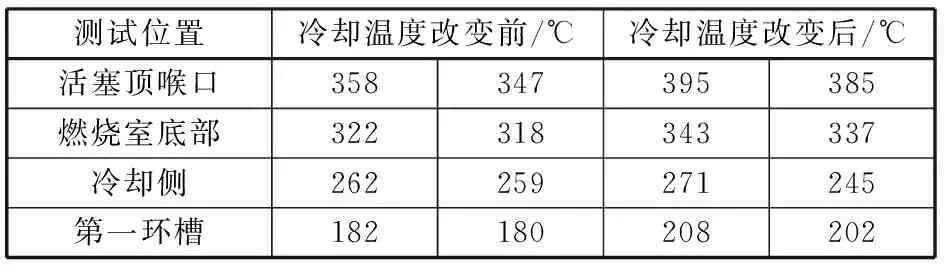

4 活塞温度场研究

活塞采用振荡冷却,冷却介质机油温度的变化会影响到燃烧室侧及冷却侧的热负荷,对环槽部位,温度过高容易使机油结焦,产生的碳颗粒轻则影响活塞环的摩擦磨损,重则引起拉缸。采用硬度塞法对活塞温度场进行测量研究,并与温度提升前进行了对比研究,结果见表3。结果显示,冷却介质温度升高及为降低排放而改进的新型燃烧室导致活塞顶喉口位置温度增大,最高达到395 ℃,进、排气侧温差15 ℃左右,燃烧室底部最高343 ℃。活塞顶采用优质耐热钢,在温度小于450 ℃时具有足够的机械性能[6]。活塞第一道环槽部位温度小于210 ℃,尽管温度较高,但和同类缸径,相同冷却形式的柴油机活塞相比结果较接近。

表2 轴承运行温度对Hmin及Pmax的影响

表3 活塞温度场测试结果及对比研究

5 结束语

通过对柴油机主轴承温度宏观监测,分析高温冷却水及机油进、出柴油机温度及压力的变化,确定了柴油机的冷却控制目标,高温冷却水出口温度由92 ℃提升至97 ℃,机油出口温度由90 ℃提升至95 ℃。基于冷却控制温度的提高,分别对柴油机承受热负荷的关键部件气缸盖、活塞及轴瓦可靠性的影响进行模拟分析、开发试验及机车运用得出以下结论。

(1)气缸盖温度分布规律与测试结果接近,火力岸温度均低于350 ℃,满足蠕墨铸铁材料的性能要求;火力岸燃烧室侧最小主应力(压应力)332 MPa,冷却侧的最大拉应力206 MPa满足材料允许的可靠性要求。

(2)主轴承及连杆轴瓦在轴承温度105 ℃、120 ℃下的最小油膜厚度及峰值油膜压力满足选用轴承材料的要求,能达到既定的使用寿命。活塞在冷却温度升高前、后的最高温度较为接近,对使用可靠性无影响。

(3)冷却控制目标提升后,柴油机通过台架试验、机车运用的验证方式证明了气缸盖、轴瓦及活塞的可靠性。