CRH2动车组车辆间减振器的最佳布置位置及动力学行为研究

2020-09-02孙亚洲陈宝玲

孙亚洲, 陈宝玲

(1 西南交通大学 机械工程学院, 成都 610031;2 重庆市轨道交通(集团)有限公司, 重庆 401120)

动车组列车运行速度越来越高,车辆间的相对运动越来越剧烈,其对列车运行的动力学性能影响也越来越大[1],因此需要在车辆端部安装除车钩缓冲器之外的专门的减振装置[2-4],或对风挡进行改进,增加其阻尼特性,来衰减车辆间的相对运动。日本的铁道车辆专用阻尼装置种类很多,已成系列,其特点是结构巧妙,动力学特性良好,广泛应用在既有线和新干线上;CRH2原型车E2-1000车的车辆间减振器(简称:车间减振器)安装在端墙下部,其在高速试验区间(360~370 km/h)车辆舒适性良好,但是随着车辆速度进一步提高,列车动力学性能的改善效果变得不明显[1]。

周素霞等[5-7]运用多体动力学软件SIMPACK建立了4动4拖8辆编组的高速动车组系统动力学模型,通过改变车间纵向减振器的节点刚度和阻尼等特性参数,研究了其对列车平稳性、稳定性和曲线通过性能的影响。乔彦等[8]建立了“动-拖-动”3节车辆编组的动车组模型,采用分级阻尼控制的方法,在直线时采用大阻尼,可显著提高运行平稳性,在过曲线时,采用小阻尼,以便于通过曲线。李刚等人[9]运用SIMPACK软件,建立了2动1拖3辆编组的动车组模型,研究了车间减振器对于列车动力学性能的影响。罗仁等[10-11]所建立的动力学模型中考虑了随机因素对高速列车动力学性能的影响。周劲松等[12]以列车为研究对象,采用面向对象的建模技术,分别建立了单车、3车、5车编组,并在多车编组中加入车间悬挂,对车间悬挂参数进行了研究,车端悬挂能有效地提高列车高速运行时的平稳性。关于车间悬挂的研究,前人已经做了很多,但是,他们有的仅研究了车间减振器特性参数对动力学性能的影响,有的只建立了3车或者5车编组,虽然少编组列车的研究结果能在提供参考的同时大量减少计算的工作量,但是由于不同长度的编组有着不同程度的耦合效果,因此其研究结果与全编组列车仍然有出入[13-15],所以需要建立与真实情况一致的完整的6动2拖8辆编组的动车组列车来进行研究,得出的结果才会与实际情况更加接近,也更加准确。

正是基于以上考虑,以CRH2动力学参数为基础,采用俄罗斯商用多体动力学仿真计算软件UM,建立了6动2拖8辆编组的高速动车组列车,考虑了踏面与轨顶面形状、线路不平顺、曲线路况等对动力学性能的影响,从列车运行稳定性、平稳性、曲线通过性能等3个方面的蛇行临界速度、垂向/横向Sperling指标、轮轨横向力、磨耗指数、脱轨系数等指标进行考量,对是否加装车间纵向减振器、车间纵向减振器的最佳安装位置进行了研究。

1 工况设置及列车动力学模型

1.1 线路及工况设置

1.1.1线路设置

在UM中构建了两种线路,直线和曲线,直线线路长度根据各实际工况仿真要求分别确定,全线路施加UIC_good不平顺谱。曲线为直线500 m+缓和曲线500 m+圆曲线1 000 m+缓和曲线500 m+直线500 m,全长3 000 m,曲线半径7 500 m,曲线超高70 mm,全线路施加UIC_good不平顺谱。

1.1.2工况设置

共有两项研究内容,一是区别安装车间纵向减振器和不安装车间纵向减振器两种情况,分别以稳定性指标,主要是非线性临界速度;平稳性指标,主要是Sperling指标;以及曲线通过性能指标,主要是轮轨横向力、脱轨系数、磨耗指数等;通过3个大项5个指标来对比研究有无车间纵向减振器对高速列车动力学性能的影响。二是以减振器的横向跨距和安装高度作为参数,进行双参数扫描,根据各车的临界速度、Sperling指标、轮轨横向力、脱轨系数等参数,得到车间纵向减振器最佳安装位置。

设定列车直线运行速度为380 km/h,曲线路段限速300 km/h。因低速车运行速度低,车体振动频率低,对于车间纵向减振要求不高,以低速通过线路来研究车间纵向减振器的作用意义不大。文中的两项研究内容紧密相关,第1项的研究结论为第2项的研究基础,必须依次进行仿真。

1.2 车辆动力学模型的建立与验证

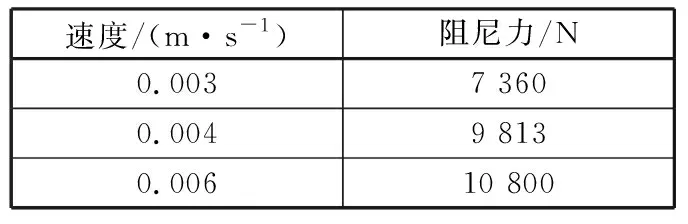

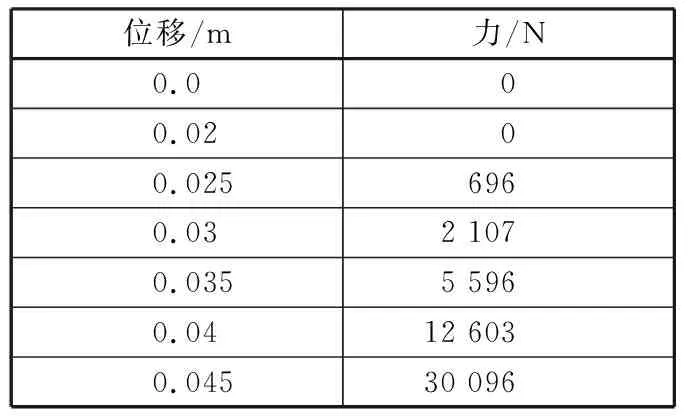

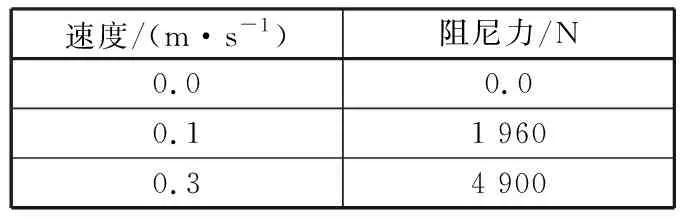

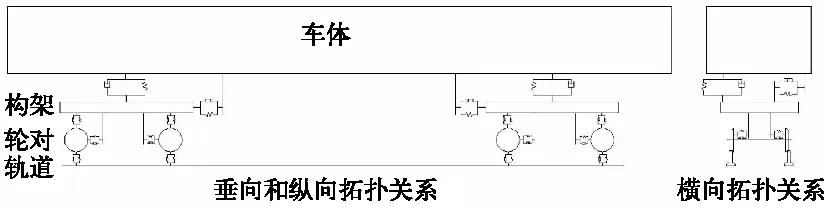

CRH2型动车组的车辆组成为“T-M-M-M-M-M-M-T”结构,因此所建立的车辆动力学模型有两种,分别为头车拖车、中间动车,所建模型均为刚体模型,其中拖车由1个车体,2个构架,4条轮对,8个轴箱组成,轴箱与构架通过一系悬挂连接,构架与车体通过二系悬挂连接,车体、构架、轮对各有6个自由度,轴箱只有转动自由度,因此共50个自由度;动车含有传动系统,为62个自由度。各悬挂元件均简化为相应的力元进行建模,主要非线性参数如表1、表2、表3所示。车辆的动力学拓扑关系如图1所示,在SolidWorks中建立车体、构架、轴箱等部件的三维模型后,通过SW-UM接口导入到UM-input中进行车辆动力学模型的建立,在input模块中建立车辆动力学模型。

表1 抗蛇行减振器阻尼特性

表2 横向止挡力特性

表3 一系垂向减振器阻尼特性

图1 车辆动力学拓扑关系

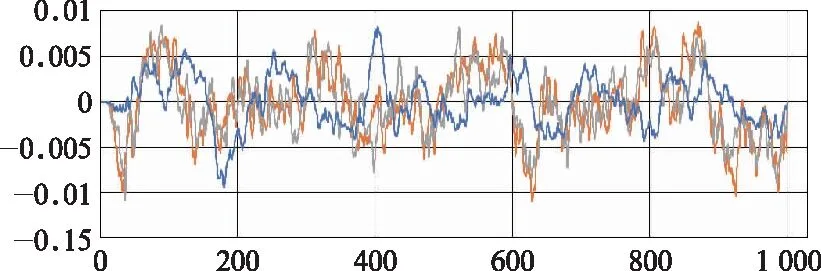

车辆动力学模型建立完成后,通过非线性临界速度和平稳性指标验证所建模型的正确性。将模型保存并在UM-simulation中打开,设置轮轨接触关系,车轮踏面采用LMA磨耗型踏面,无车轮不圆顺,钢轨采用CN-60钢轨,计算非线性临界速度和平稳性指标时采用直线路况。运用kalker滚动接触理论,采用FASTSIM计算蠕滑力,轨底坡为0.025,踏面坐标系原点距轨道坐标系原点距离为6.05 mm,不平顺采用UIC_good_1 000 m,如图2所示。

图2 UIC_good_1 000 m不平顺

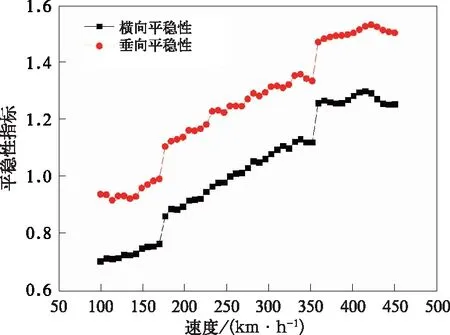

计算得到非线性临界速度为507.5 km/h,CRH 380A型动车组最高试验速度为486.1 km/h,二者较为接近。在转向架中心上方车体地板上横向距离车体纵向中心线1 m的位置设置加速度传感器,将测得的加速度数据进行处理,得到垂向平稳性指标和横向平稳性指标随速度变化如图3所示,平稳性指标随着运行速度的增加而增加,符合一般情形及GB 5599-85[16]中的相关规定,说明所建立的车辆动力学模型具有一定的可靠性,可以用作列车系统动力学模型建立及列车动力学仿真计算。

1.3 列车动力学模型的建立与验证

单车动力学模型建立完成并验证其可靠性后,通过车钩缓冲装置将各个拖车和动车组成一列。车钩缓冲装置的安装位置为车体端部纵向中心线距轨面高1 m处,为密接式车钩。在以往的列车纵向动力学研究中,往往将一节车作为一个质点,只研究其纵向一个自由度,因此考虑3D钩缓以提高其准确性,但在文本研究中,所有车辆模型均为三维模型,自由度数较多,因此使用一维钩缓但保留其6个自由度,在提高仿真精度的同时减少计算量。

图3 平稳性指标随速度变化

在UM软件中,有多种力元可以模拟车钩的作用,采用special forces中的bushing力元模拟,因关于车间纵向减振器的研究分为两个部分,首先研究车间纵向减振器存在的必要性,然后确定其最佳安装位置,所以在初次建立列车动力学模型时,参考文献[5-6]中关于CRH380B的研究成果,初步将减振器的安装位置定为纵向与车钩连接点平齐,垂向与车钩连接点等高,横向偏离车体纵向中心线1 m处。与车钩的作用类似的,在UM中亦有多种力元可以模拟减振器的作用,采用bipolar force力元模拟,车间纵向减振器节点刚度定为1×108N/m,减振器阻尼为1 000 N·s/m。按照以上要求建立的列车系统动力学模型如图4所示,因列车拓扑关系与车辆拓扑关系仅差一个钩缓及车间纵向减振器,为控制篇幅,故不再图示。

图4 列车动力学模型

列车从头车开始依次编号为1~8号,钩缓依次编号为1~7号,在直线工况下进行列车启动至平稳运行时仿真,结果显示如图5,车钩力正值为压缩力,负值为拉伸力,1、8号车为拖车,2、3、4、5、6、7号车为动车,因此平稳运行时1号车钩受压缩力,7号车钩受拉伸力,前4辆车为一个动力单元,后4辆车为一个动力单元,4号车钩不受力。由此可知列车动力学模型可靠性较高,可用于后续仿真计算。

图5 列车平稳运行时车钩力

2 仿真过程及结果分析

2.1 有无车间纵向减振器对列车动力学性能的影响

2.1.1稳定性分析

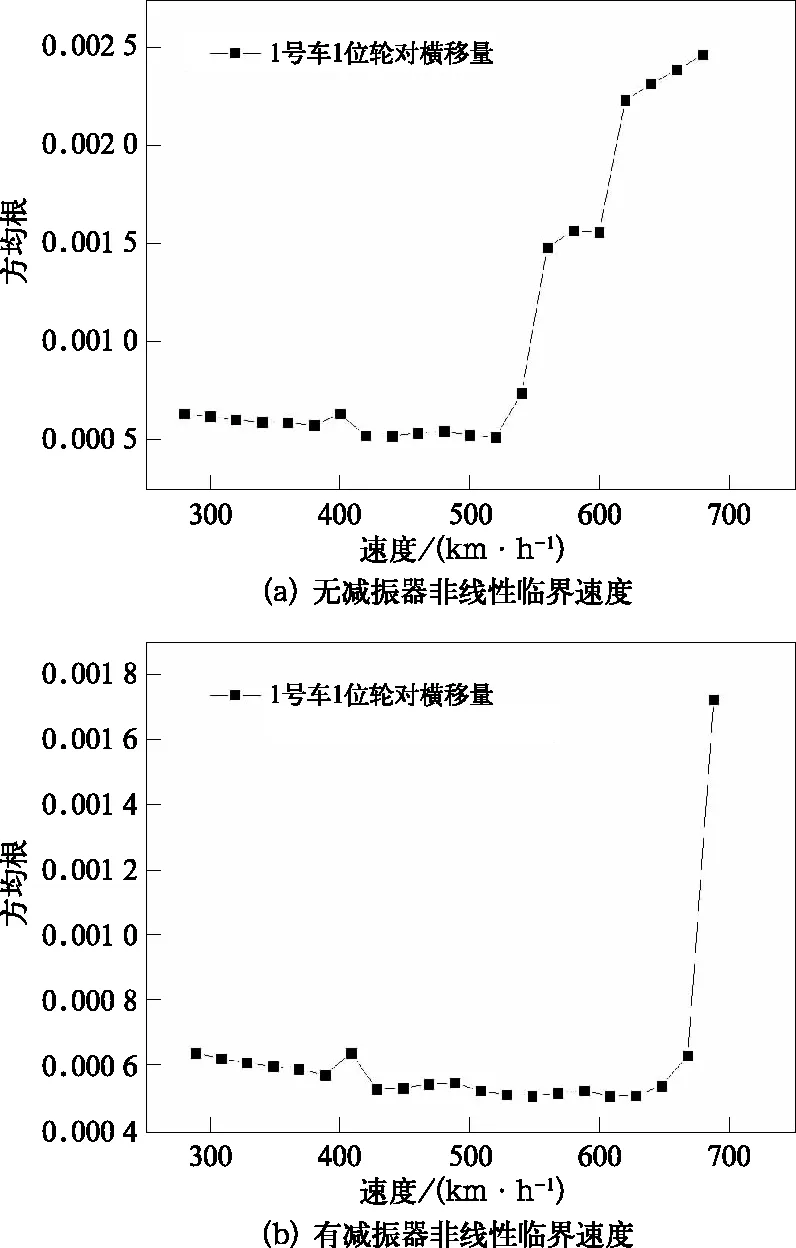

首先对无车间纵向减振器列车采用单参数速度扫描法确定列车的非线性临界速度,如图6(a)所示,列车非线性临界速度为539 km/h,较单车仿真时非线性临界速度有小幅度提升,说明是由于钩缓的作用,加强了车辆间的耦合,提高了列车的稳定性。然后对有车间纵向减振器列车采用单参数速度扫描法确定列车的非线性临界速度,如图6(b)所示,有车间减振器列车的非线性临界速度为645 km/h,由此可见,加装车间纵向减振器可大幅度提高列车直线运行稳定性。

2.1.2平稳性分析

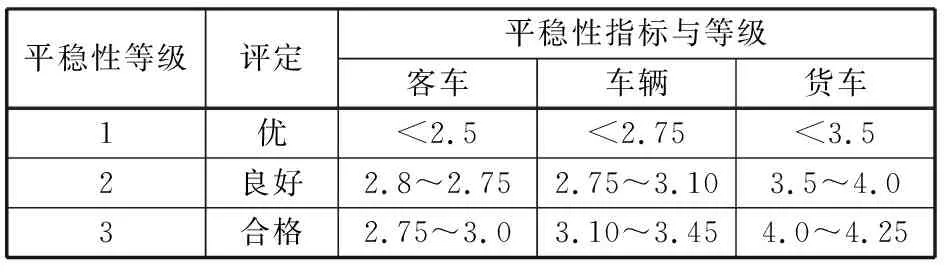

有无车间纵向减振器的平稳性对比,列车仿真速度为380 km/h,匀速运行,仿真线路长度为1 000 m,加UIC_good不平顺,直线路况,平稳性评价指标主要采用Sperling指标,在车体地板上转向架横向中心线位置,距离车体纵向中心线1 m处设置加速度传感器,测量车体的垂向和横向加速度,测得加速度后使用Sperling统计函数进行处理,得到如图7所示的垂向及横向平稳性指标。平稳性指标分级如表4所示,根据图7及表4内容,可以看出,不加车间纵向减振器时,列车中有3辆车的垂向平稳性指标大于2.5,超出了平稳性等级1级的规定,且远远大于图3中单车时的平稳性指标,这是由于组成列车后,车辆间由钩缓连接在一起,车辆的振动通过钩缓传给相邻车辆而钩缓装置不足以吸收、衰减振动,导致车辆不仅受到线路的激扰还受到来自邻车的激扰,平稳性指标增大。加装车间纵向减振器后,车间悬挂装置的容量增大且减振器的安装节点与钩缓节点不重合,当车辆产生摇头运动时,纵向减振器可以吸收能量,并且产生复原力矩,降低振幅,从而减少传导给邻车的振动。由此可以得出结论,加装车间纵向减振器,可以提高列车直线运行时的平稳性。在列车中2号、3号车的平稳性指标最差,5号车的平稳性指标最好,原因是2号、3号车为动力车,在运行过程中由于线路不平顺,车轮受到高频变化的蠕滑力作用再加上前车和后车传来的激扰,使得车辆振动加剧,5号车处于正中间,受到列车的甩尾效应和前后车传来的激扰最小,因此平稳性最好,6号、7号车较5号车平稳性指标上升与2号、3号车同理。

图6 列车非线性临界速度

图7 列车平稳性指标

2.1.3曲线通过性能分析

主要通过考察轮轨横向力、磨耗指数、脱轨系数3个参数,来研究机车车辆的动力曲线通过能力。轮轨横向力为轨道作用在车轮上沿轨道坐标系y方向的总横向力,N;磨耗指数为轮轨摩擦力的功率,W;计算方法如式(1)所示W,脱轨系数采用Nadal标准进行研究,计算方法如式(2)所示。文中主要考察列车中每辆车的一位轮对的参数,曲线参数上文1.1.1线路设置中已经说明,此处不再赘述。

表4 车辆运行平稳性指标与等级

(1)

式中:v为轮轨相对滑动速度,τ为轮轨接触的切向力。(注:此处轮轨接触的切向力不同于轮轨横向力)

(2)

式中:Q为轮轨横向力,P为轮轨垂向力,N为钢轨对车轮的法向反力,T为钢轨对车轮的切向反力,α为接触角。

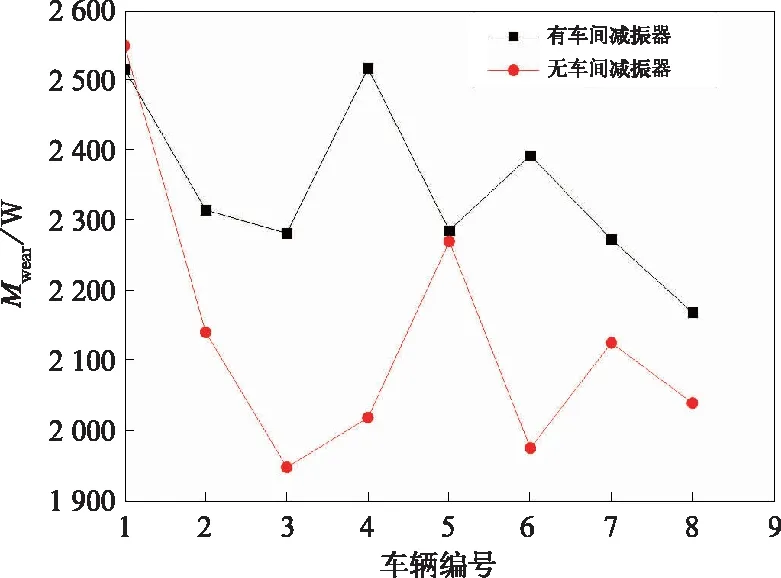

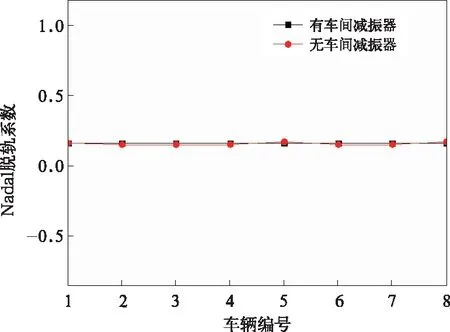

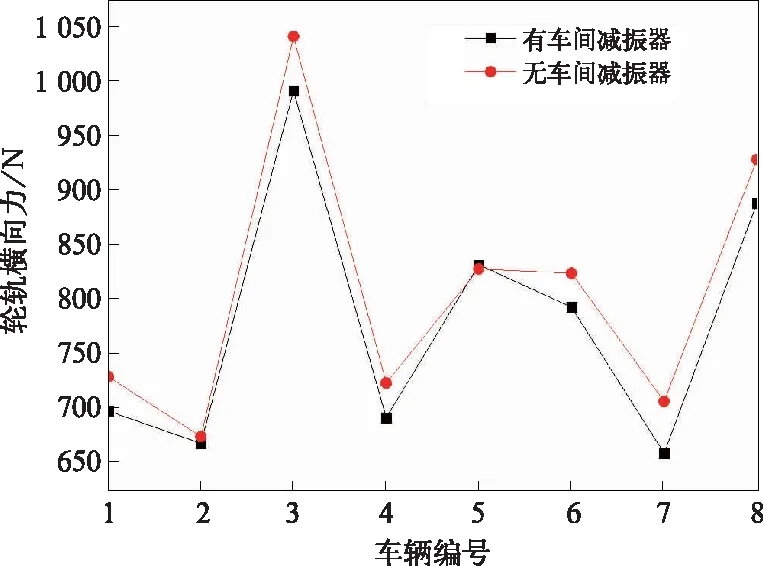

图8~图10分别表示有无车间纵向减振器对磨耗指数、脱轨系数、轮轨横向力的影响,可以看到,加装车间纵向减振器之后,增大了列车通过曲线时的轮轨磨耗,而对于脱轨系数影响不大,但降低了列车通过曲线时的轮轨横向力。

图8 有无车间减振器磨耗指数

由图8和图10可以看出,在加装车间纵向减振器后,出现了磨耗增大但是轮轨横向力小幅减小的情况,在UM中,磨耗指数的计算是基于接触点的切向力,接触点不同,切向力角度就不同,每个接触点的法向力和切向力在轨道横向和垂向都有分量。研究磨耗主要是从接触点接触斑分析,并不是总体的轮轨作用,因此,在仿真计算中,出现轮轨横向力减小的同时,磨耗增大的情况是有可能的。

通过以上分析列车通过曲线时3个重要动力学指标的仿真分析,可以看出,加装车间纵向减振器可以大幅度提高列车直线运行的平稳性和稳定性,小幅降低列车曲线运行的轮轨横向力,增加轮轨间磨耗指数,但考虑到速度380 km/h的列车运行的线路曲线半径一般都大于7 500 m,且基本都是直线线路,因此,可以得出结论,加装车间纵向减振器可以提高列车动力学性能。

图9 有无车间减振器脱轨系数

图10 有无车间减振器轮轨横向力

2.2 车间纵向减振器的最佳安装位置研究

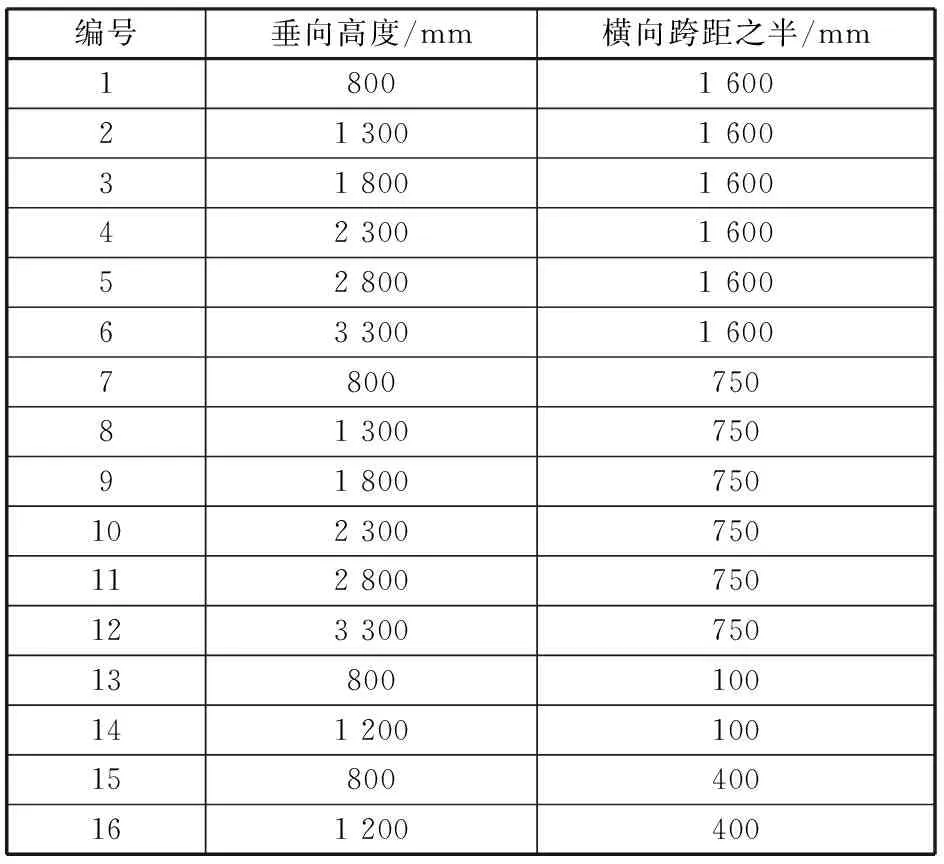

车辆端部有通过台需要占用很大空间,所以车间纵向减振器的安装位置是十分有限的,如图11所示,仅阴影部分可安装车间纵向减振器,垂向定位尺寸以轨面为基准,横向定位尺寸以垂向中心线为基准。UM中仅可支持双参数扫描,在求非线性临界速度过程中,出现了速度、垂向位置、横向位置3组变量,无法进行扫描,因此只能逐位置进行计算,为减少计算量,规划出如表5所示的16种计算位置,由于减振器对称布置,因此只列出了一侧的坐标。

表5 扫描计算位置

图11 端墙

2.2.1稳定性分析

根据上面规划的16处车间纵向减振器安装位置,分别计算出各个安装位置时的非线性临界速度,绘制非线性临界速度受安装位置影响图,如图12,由图中数据可以看出,非线性临界速度受安装高度影响不大,但是随着安装位置横向跨距的增大,非线性临界速度明显增大,说明车间纵向减振器安装位置横向跨距越大,列车在直线运行时越稳定,这是因为车间减振器横向跨距越大,当车辆发生摇头运动时产生的阻尼力矩越大,从而抑制车辆摇头的效果越好,与实际经验一致。

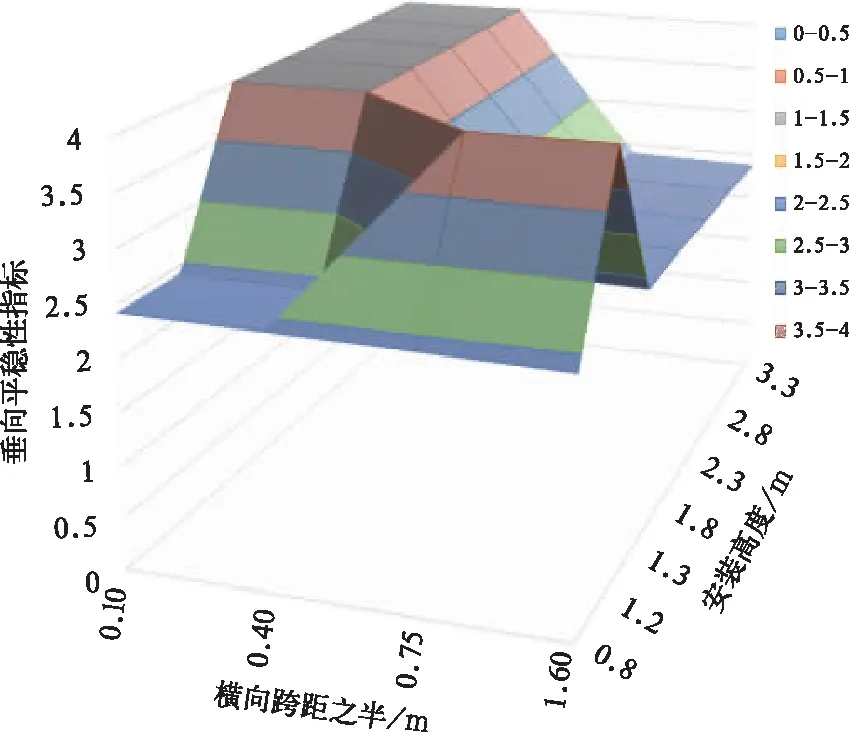

2.2.2平稳性分析

平稳性的仿真计算采用了双参数扫描的方法,采用表5确定的车间纵向减振器安装位置横向跨距之半作为纵坐标,安装高度作为横坐标,分别以横向平稳性指标和垂向平稳性指标作为垂坐标,取8辆车中最不平稳的一辆车的数据,分别作出横向平稳性和垂向平稳性指标随安装位置变化的三维坐标图,如图13和图14所示。

图12 非线性临界速度受安装位置影响

仿真计算时采用双参数扫描,横向有4组,垂向有7组,排列组合共28组,但是因为端门处无法安装,因此需要在端门的坐标处取平稳性数值大于其他坐标处的数值来绘图,以方便区分,此处取为4,除去端门处设置为4的12组数据,其余16组数据横向平稳性指标全部小于2.5,其中最大值为2.17,发生在坐标(±0.1 m,0.8 m)处,最小值为2.12,发生在坐标(±1.6 m,3.3 m)处;16组垂向平稳性数值亦全部小于2.5,其中最大值为2.42,发生在坐标(±0.1 m,0.8 m)处,最小值为2.36,发生在坐标(±1.6 m,3.3 m)处。由此可以看出,车间纵向减振器的安装位置对平稳性指标影响不大,安装位置越远离中心点,平稳性指标越小,越平稳。

图13 横向平稳性

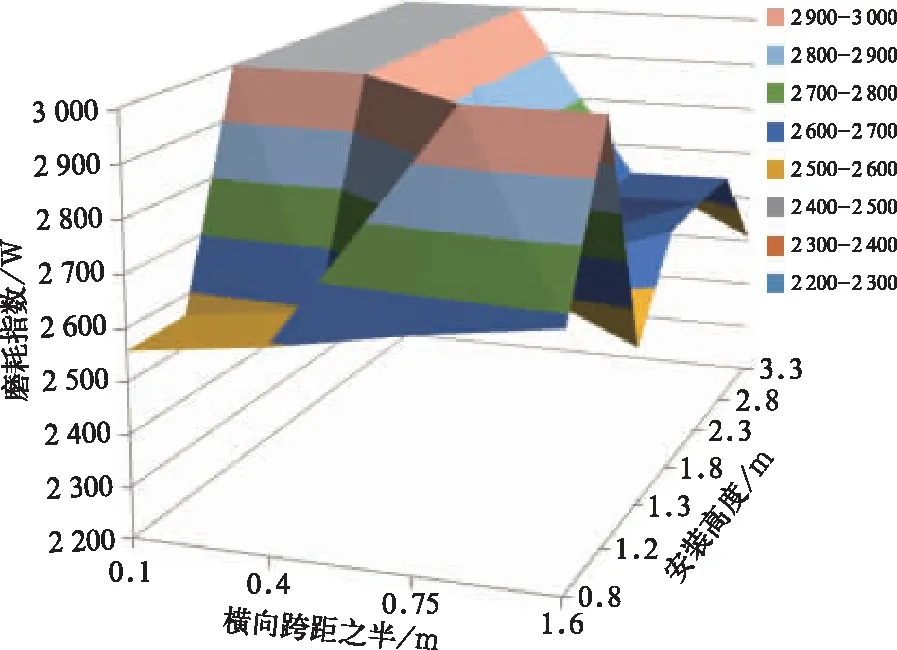

2.2.3曲线通过性能分析

采用2.1.3中相同的线路和参数,通过与2.2.2中类似的方法进行扫描和数据处理,因端门处无法安装车间纵向减振器,且此3个指标均为越小越好,因此在绘图时,将端门处的12组数据用大于其他位置的数据进行代替,以便于绘图。磨耗指数用3 000代替得到图15,脱轨系数用0.2代替得到图16,轮轨横向力用750代替得到图17。此处的3 000、0.2、750并无实际意义,仅为方便绘图、读图。由这3张图及数据可知,磨耗指数最大值与最小值之间相差7%,最小值在坐标(±1.6 m,3.3 m)处,车间纵向减振器的安装位置对于脱轨系数几乎没有影响,最大值与最小值仅相差1.8%,最小值在坐标(±1.6 m,3.3 m)处,轮轨横向力最大值与最小值之间相差7%,最小值在坐标(±1.6 m,3.3 m)处。数据还显示,各项指标对于横向跨距的变化比较敏感,而对于安装高度不是很敏感。

通过对稳定性、平稳性以及曲线通过性能3项指标的研究,数据中显示结果为安装在端墙上方两角,且动力学性能对安装高度变化不敏感,考虑到车顶及侧墙没有纵向支撑梁以及车顶需要安装风挡的空间和安装、检测、检修的需要,车间纵向减振器的最佳安装位置应为与车钩等高的横向跨距最大处,即坐标(±1.6 m,1 m)处。

图14 垂向平稳性

图15 安装位置磨耗指数

图16 安装位置脱轨系数

图17 安装位置轮轨横向力

3 结 论

以CRH2型动车组列车的动力学参数为基础,建立了6动2拖8辆编组的高速动车组列车模型,考虑了踏面与轨顶面形状、线路不平顺、曲线路况等因素,将是否加装车间纵向减振器及其最佳布置位置作为研究方向,通过仿真计算从列车运行的稳定性、平稳性及曲线通过性能3方面的动力学性能进行分析考量。研究表明,在列车最佳布置位置加装合理参数的车间纵向减振器能加强车辆间的耦合,有利于提高列车的整体动力学性能。研究主要结论如下:

(1)加装车间纵向减振器加强了车辆间的耦合,有效提高了列车直线运行时的非线性临界速度。

(2)加装车间纵向减振器可在车辆产生摇头运动时吸收能量并产生复原力矩,降低振幅,从而有效降低车体摇头运动,提高列车直线运行稳定性。

(3)通过对轮轨横向力、磨耗指数、脱轨系数3项参数的考察得出,加装车间纵向减振器有效地降低了列车通过曲线时的轮轨横向力,对于脱轨系数没有影响,增加了磨耗指数。

(4)通过对车间纵向减振器安装在不同位置时列车动力学性能的研究得出其最佳安装位置为车体底架端部左右两侧,与车钩中心线等高,横向跨距3.2 m处。

综上所述,是否加装车间纵向减振器对列车的稳定性、平稳性及曲线通过性能有一定的影响。在列车最佳安装位置加装车间纵向减振器能有效提升列车的整体动力学性能。