下一代深海装备用高强度陶瓷材料及结构分析

2020-08-29吴超峰赵治平

龚 文,吴超峰,赵治平,邵 成

(1. 嘉兴清锋新材料有限公司,浙江 嘉兴 314006;2. 中国船舶重工集团有限公司第七一〇研究所,湖北 宜昌 443003)

0 引言

深海装备材料技术是深海装备不断跨越的技术先导,是人类进行深海探索必须首先解决的关键问题。随着各国深海探索的不断深入,深海空间站、深海潜器等装备设施对相关材料,包括各种结构材料、先进浮力材料等的要求也在逐步提高,这种要求反过来也促进了深海材料的不断发展[1-4]。

耐压壳体是深海装备中不可或缺的重要组成部分,它不仅是载人装备上唯一能保护人员安全的装置,也是各种潜器中电子设备及相机等正常工作所必须的“防护罩”。深海装备在海底作业时不仅需抵抗海水腐蚀、应力腐蚀、生物腐蚀,还必须承受载荷对结构的考验及深海环境的高压强[4-5]。

高强度合金材料曾一直是深海耐压装备的首选。例如,日本“深海 6500”载人潜器下潜深度可达 6 500 m,耐压壳体为球形,采用钛合金(Ti-6Al4V-ELI)建造,内径2 m,壳厚73.5 mm,舱内能容纳2名操作员及1名研究人员[1,6]。俄罗斯则采用钢作为载人深海潜器耐压壳材料,其2艘“和平”号载人深潜器最大潜深均为6 000 m。耐压壳球体内径为2.1 m,壁厚50 mm,可容纳1名操作员及2名观察员[1]。该球体采用超硬马氏体时效钢合金建造,这种合金含有30%的钴,此外还含有镍、铬、钛等合金元素,其强度/重量要比钛合金高10%。合金的机械强度高,能够较好地保证深海装备的承压能力,但其耐腐蚀能力相对较弱,同时比重往往较大,并不利于深海装备的减重[7]。

近年来,随着先进陶瓷材料的不断发展,高强度的特种陶瓷材料也逐渐应用于深海装备领域[8]。相较于合金材料,特种陶瓷能够具有优异的耐腐蚀能力,更低的密度与更高的耐压强度,因而在深海环境条件下具有极大的应用潜力。少数发达国家已在相关领域开展了深入研究,例如,美国“海神”号深潜器可潜11 000 m深,耐压壳体的材料选用氧化铝陶瓷[9]。陶瓷耐压壳在水中的重量要比采用纯钛合金制造的耐压壳轻331 kg。而在国内,相关研究工作仍鲜有报道。

1 高强度陶瓷材料

1.1 概述

特种陶瓷不同的化学组成和组织结构决定了不同的特殊性质和功能,如高强度、高硬度、高韧性、耐腐蚀、导电、绝缘、磁性、透光等。由于性能特殊,这类陶瓷作为工程结构材料和功能材料应用于机械、电子、化工、冶炼、能源、医学、航天航空等各个领域。21世纪初,特种陶瓷的国际市场规模预接近500亿美元,在21世纪的科学技术发展中,特种陶瓷材料必定会占据十分重要的地位[10]。

高强度陶瓷材料是特种陶瓷中十分重要的一类,由单一或复合的氧化物或非氧化物组成,如氧化铝(Al2O3)、氧化锆(ZrO2)、碳化硅(SiC)、氮化硅(Si3N4)或相互复合结合而成,具有优异的力学性能,常用于各种结构部件。

高强度特种陶瓷在强度、硬度、绝缘性、热传导、耐高温、耐氧化、耐腐蚀、耐磨耗、高温强度等方面具有优越的性能。高强度陶瓷材料在非常严苛的环境或工程应用条件下,所展现的高稳定性与优异的机械性能,在材料工业上已倍受瞩目,其使用范围亦日渐扩大。全球及国内业界对于高精密度、高耐磨耗、高可靠度机械零组件或电子元件的要求日趋严格,因而陶瓷产品的需求相当受重视,其市场成长率也颇可观。

下面对几种常见的高强度陶瓷材料进行简要阐述。

1.2 氧化铝陶瓷

氧化铝陶瓷是研究和应用最广泛的一种工程陶瓷,具有熔点高、硬度高、绝缘性能好、化学稳定性好等优点,被广泛用作高温结构材料、耐磨材料、电绝缘材料和耐化学腐蚀材料等,如高温窑具材料、耐磨内衬和研磨体、电真空管壳和基片、化工陶瓷等[11]。同时,氧化铝陶瓷还具有原料来源广泛、价格相对便宜、在氧化气氛下烧成、制备成本较低等优点,这也在一定程度上促进了其广泛应用。

作为一种性能优良的工程陶瓷,氧化铝的最大缺点在于其断裂韧性不高,一般为4 MPa·m1/2,耐磨性能并不理想;也正因此,增强氧化铝陶瓷的断裂韧性成了当前研究的热点之一。

氧化锆增韧氧化铝(Zirconia Toughened Aluminum,ZTA)陶瓷材料是在氧化铝母相基质中引入一定量的氧化锆相变材料所形成的复相精细陶瓷材料。由于氧化铝的硬度大、氧化锆的韧性好,这2种材料形成了高强度、高韧性的优异复合体,在常温下具有更高的抗折强度和断裂韧性,因而具有出色的耐磨性能。

1.3 氧化锆陶瓷

氧化锆陶瓷是一种新型高技术特种陶瓷,具有高强度、硬度、耐高温、耐酸碱腐蚀以及高的化学稳定性,并具有抗刮耐磨、无信号屏蔽、散热性能优良等特点,同时可加工性强,外观效果好,适于批量生产[12]。

氧化锆有3种晶体形态:单斜、四方、立方晶相。常温下氧化锆只以单斜相出现,加热到1 100 ℃左右转变为四方相,加热到更高温度会转化为立方相。由于在单斜相向四方相转变的时候会产生较大的体积变化,冷却的时候又会向相反的方向发生较大的体积变化,容易造成制品的开裂,限制了纯氧化锆在高温领域的应用。添加稳定剂形成部分稳定氧化锆(Partially Stabilized Zirconia,PSZ)后,四方相可以在常温下稳定,在加热以后不会发生体积的突变,大大拓展了氧化锆的应用范围。

部分稳定氧化锆陶瓷是目前强度和韧性最高的陶瓷材料,其抗弯强度可达1 500 MPa以上,断裂韧度K1C可达 15 MPa·m1/2以上,与钢的强度和韧性相当,因此被誉为“陶瓷钢”。

氧化锆陶瓷的成型方法包括干压成型、等静压成型、注浆成型、热压铸成型、流延成型、注射成型、塑性挤压成型、胶态凝固成型等。

1.4 碳化硅与氮化硅

碳化硅陶瓷是非氧化物陶瓷材料中研究和应用最广泛的陶瓷材料。硅、碳之间以共价键结合,形成类金刚石的四面体结构,因而具有高强度、高硬度、抗氧化和优异的耐腐蚀性能[13]。

碳化硅陶瓷根据结合剂或烧结助剂的种类可分为氧化物结合、氮化物结合、反应结合、液相烧结、固相烧结和再结晶等不同类型,其性能和使用温度也差异较大。碳化硅陶瓷因其制备工艺不同,性能差异较大,应用领域也各异,但主要是利用其耐高温、耐磨、耐腐蚀等特性,用作高温结构材料、耐火材料、机械密封用耐磨材料、抗酸碱的耐腐蚀材料、高温热交换材料等。

目前成型碳化硅的常用方法有注浆成型、等静压成型、注射成型、热压铸成型、凝胶注模成型、挤出成型等。

氮化硅陶瓷是非氧化物陶瓷中发展较快的一种工程陶瓷,硅、氮之间以共价键结合形成[SiN4]四面体结构单元,使陶瓷具有高强度、高硬度、优良的抗氧化和耐腐蚀性能[14]。

氮化硅有2种结晶形态,即细颗粒状的α-Si3N4和针柱状的β-Si3N4。坯体中细颗粒的α-Si3N4在烧结温度下可转变为针柱状的β-Si3N4,起到自增韧的作用,因此氮化硅陶瓷比碳化硅陶瓷具有更高的强度和韧性,更适合制备陶瓷刀具、轴承等需要高强度和高韧性的陶瓷制品。

1.5 Sialon陶瓷

Sialon陶瓷是 20世纪 70年代初分别由日本和英国学者在Si3N4-Al2O3系统中发现的一种固溶体[15-17]。它是由Al2O3中的Al原子和O原子部分置换Si3N4中的Si原子和N原子而形成的,其晶体构型与Si3N4相类似,但是,Sialon比Si3N4易烧结,可用各种陶瓷成型方法如挤出、压制、泥浆浇注来成型,然后烧结成接近理论密度的陶瓷体。

Sialon保留了Si3N4的优良性能,如强度、硬度、耐热性等,并且韧性、化学稳定性、抗氧化性均优于Si3N4。在陶瓷材料中,Sialon具有很高的常温和高温强度,优异的常温和高温化学稳定性,很强的耐磨性,良好的热稳定性和不高的密度,在石油、化工、冶金、汽车、宇航等领域都有广泛的应用前景。

1.6 综合比较

综合上述对各种的高强度陶瓷材料的讨论,将其性能列于表1以作比较[11-20]。高强度陶瓷材料普遍具备优异的耐腐蚀性能,故不列于表上。

表1 高强度陶瓷材料综合比较[11-20]Table 1 Comprehensive comparison of high strength ceramic materials[11-20]

首先,在密度方面,以常用的高强度钛合金材料(密度约为4.5 g/cm3)作为参照点,可以看出:大多数高强度陶瓷材料如氧化铝、碳化硅、氮化硅等的密度均低于常用的钛合金材料,因而在材料替换时存在优势,适用于深海装备对于材料轻量化的要求;而氧化锆陶瓷的密度则明显高于钛合金,并不利于深海装备的减重。

其次,考察材料的力学性能。陶瓷是一类硬而脆的材料,而高强度陶瓷的最大特点是耐压,这从表1中材料的抗压强度数值(均在2 000 MPa以上)中可以看出,高的抗压强度有利于陶瓷构件在深海高压环境中的稳定服役。相对地,陶瓷材料的脆性,即断裂韧性小,这一特点虽然不会直接影响耐压陶瓷构件的抗压性能,但却对材料中的缺陷水平提出了更高的要求,这也要求选用的陶瓷材料需要具备良好的成型和加工特性,以最大程度地减少材料中的缺陷,避免长期服役过程中结构失效的问题。

陶瓷材料由于种类不同,其成型和加工特性也差别较大。在上述高强度陶瓷材料中,氧化铝和氧化锆工艺较为成熟,目前常用的成型方法包括等静压成型、凝胶注膜成型、注射成型等,可以加工多种尺寸和外形的高强度陶瓷。氧化铝及氧化锆陶瓷易于通过等静压成型的方法制备成大尺寸构件,其中氧化铝的莫氏硬度为9,相对氧化锆低一些,更容易采用磨削方法进行加工。

而其他如碳化硅、氮化硅、Sialon陶瓷等材料,其陶瓷粉体的制备、成型及烧结工艺尚需进行更多地探索与优化。相对于氧化铝和氧化锆,非氧化物陶瓷的硬度往往更高,因而在机加工时更为不易。

此外,在上述材料中,氧化铝陶瓷因其发展较为成熟,生产和制造成本也最低,氧化锆陶瓷次之,而非氧化物陶瓷的成本则相对较高。

综上所述,氧化铝陶瓷兼具优异的耐腐蚀性能、低密度、高强度、低成本、工艺成熟等优点,从材料性能上看,是一类较为理想的用于深海耐压装备的陶瓷材料。下面以氧化铝陶瓷材料作为典型材料,对陶瓷压力容器的结构及强度分析开展进一步的研究。

2 陶瓷压力容器的结构及有限元分析

在深海中使用的耐压容器一般采用球形或类椭球型的外形,以保证外部的高压能够较为均匀地分散在容器表面,以最大程度地提高容器的耐压性能。

本研究选择2种较为常见的压力容器结构,即球形和胶囊型,结合上文选定的氧化铝陶瓷材料,对其在深海高压环境中的结构强度进行了较为深入的分析,并结合陶瓷材料断裂失效的判据,对材料中容许存在的缺陷水平进行评价。

2.1 结构建模及整体受力分析

本研究采用有限元方法对陶瓷承压容器进行结构建模及分析。首先采用实体建模的方法,建立了空心球体及胶囊型2种压力容器模型,如图1所示。按氧化铝陶瓷确定材料参数:密度 3.9×103kg/m3,杨氏模量350 GPa,泊松比0.22。

图1 陶瓷压力容器模型Fig. 1 Models of ceramic pressure vessel

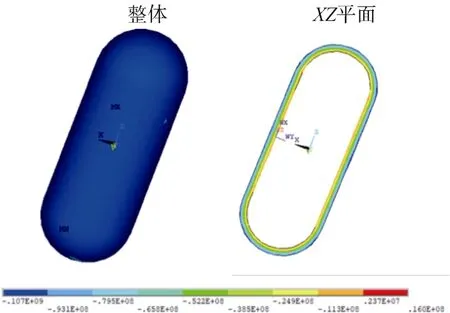

陶瓷压力容器外部压力按10 000 m深度计算(约为100 MPa),此时上述2种形状的容器受力(第一主应力)情况如图2-3所示。

图2 空心球体结构受力情况Fig. 2 Stress condition of hollow-sphere structure

图3 胶囊型结构受力情况Fig. 3 Stress condition of capsule structure

可以看到,对于空心球体结构而言,每一层球面受力均匀一致,由容器表面向内部压应力数值逐渐减小;外界压力为100 MPa时,容器表面压力与外压一致,材料受力的中性面十分靠近内表面,内表面则表现为微量的拉伸(拉应力约8 MPa)。由此可见,空心球体结构对于外部压力的承受能力较好,且容器上各处压力均匀,由外向内过渡平稳。

而对于胶囊型结构的压力容器(图 3),其外表面受压情况与空心球类似,与外界压力值接近。此外,对于胶囊型结构,其内表面的最大拉应力数值为16 MPa,较球形体大1倍,最大拉应力位于球形到圆柱体的过渡位置。这可能是由于该位置两侧边界形状不对称,材料形变不一致。

总而言之,采用空心球体的结构可以更好地保证容器的承压能力,但其内部空间较小,不利于深海装备的集成;而采用胶囊型的结构,虽然会使容器的内外压力出现小幅度的增加,但只要能合理控制结构尺寸,保证其承压不超过材料的安全强度,即能大大增加容器内部的可利用空间,这对于更复杂、更完备的深海装备系统的发展更为有利。

2.2 陶瓷压力容器的失效

从前文分析可以看出,在深海高压的环境条件下,压力容器主要承受的仍是压应力;对于氧化铝陶瓷而言,其抗压强度在2 800 MPa,即便取安全系数为2,将使用压力限制为1 400 MPa,也仍能够承受相当于近140 000 m深海的压强。因而,就耐压性能而言,使用氧化铝陶瓷作为深海压力容器的材料是绰绰有余的。

但与此同时,也应看到,即便是在外部受压的环境中,陶瓷压力容器的内容依然会存在一定程度的拉应力。陶瓷材料虽然抗压能力很强,但对拉应力较为敏感,尤其是陶瓷中的裂纹缺陷在临界受拉状态下会发生快速扩展,从而造成材料的失效。因而,裂纹是影响陶瓷压力容器强度的重要因素,也是下文讨论的重点。

陶瓷压力容器的失效问题可借助裂纹扩展模型进行判断。在断裂力学中,应力强度因子K用于表征裂纹尖端附近应力场的强弱程度,是判断裂纹是否进入失稳状态的一个重要指标[21]。对于陶瓷等脆性材料的破坏失效问题,主要关注的是材料存在的张开型裂纹(I型裂纹)。当应力强度因子K1超过陶瓷材料的断裂韧性K1c时,I型裂纹将发生扩展,引起陶瓷材料的失效。

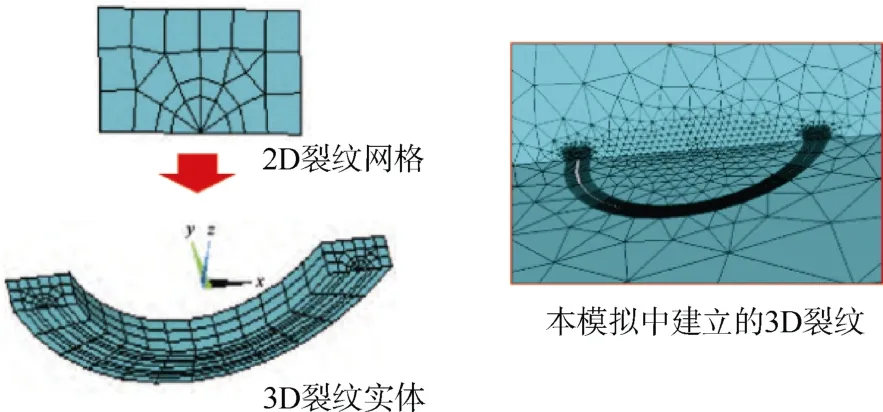

在本研究中,采用实体建模方法进行三维裂纹的模拟,如图4所示。采用该模型进行有限元分析,载荷施加100 MPa拉应力,同时采用对称性边界条件,计算得到K1值为3.52 MPa·m1/2。

图4 本研究三维裂纹实体建模Fig. 4 3D crack solid modeling in this study

为验证上述模型是否正确,采用理论模型进行核验。根据断裂力学理论,对于陶瓷材料中的圆形裂纹而言,其应力强度因子K1的理论公式为

式中:σ为拉应力值;a为裂纹半长。取σ为100 MPa,a为1 mm时,按上式计算结果为3.56 MPa·m1/2。与有限元分析的结果相比,两者仅相差1.1 %,在可接受的误差范围内。因此,采用上述裂纹建模方法分析陶瓷压力容器的裂纹失稳失效问题是准确而可行的。

2.3 压力容器的裂纹水平

下面采用上述模型对陶瓷压力容器中容许的裂纹水平进行分析。

2.3.1 临界裂纹尺寸

首先,对于陶瓷材料中的可容许裂纹尺寸进行分析。裂纹尺寸越大,在相同外应力下越容易发生扩展。取外部拉应力为100 MPa,当应力强度因子达到氧化铝陶瓷的K1c值时,对应最大的裂纹长度为2.2 mm,模拟结果如图5所示。

图5 临界裂纹尺寸的确定Fig. 5 Determination of critical crack size

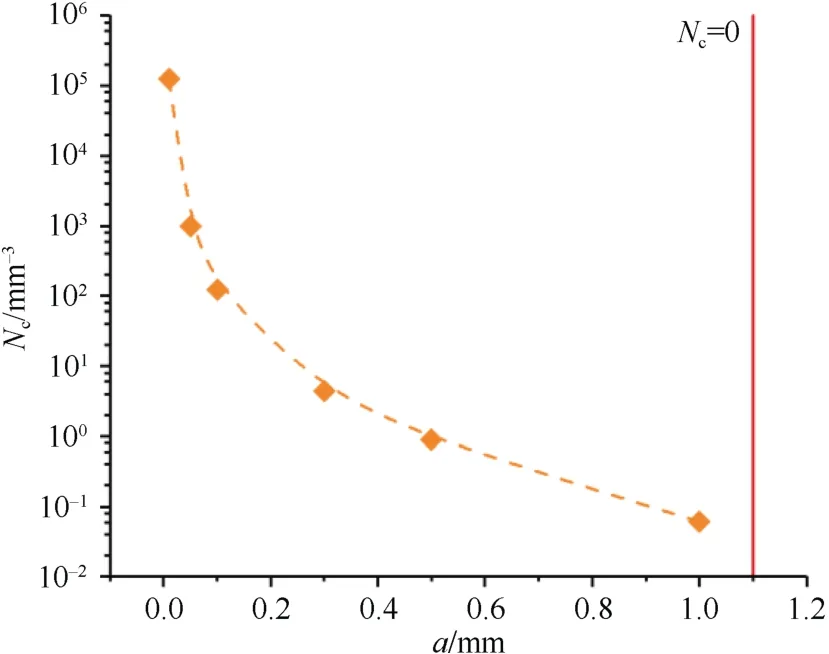

2.3.2 临界裂纹密度

上面考虑的是单个裂纹的情况,然而在实际材料中,裂纹一般不是单独存在的。多裂纹相互影响会导致临界裂纹尺寸和材料结构强度的降低,从而降低结构的损伤容限。因此,需要确定不同尺寸裂纹各自的可容许裂纹密度。

由于邻近裂纹应力场的影响,裂纹尖端的应力强度因子会得到不同程度的放大。研究表明,多裂纹共存的极限情况是相邻裂纹共面且都与拉应力垂直,此时每处裂纹的应力强度因子都将达到最大程度的放大[22]。在本研究中,利用实体建模的方法建立如图6所示的多裂纹模型。

图6 多裂纹模型Fig. 6 Multi-crack model

在本分析中,首先取外部拉应力为100 MPa,裂纹半长为1 mm,计算多条裂纹相邻时,不同的裂纹间距t(相邻裂纹尖端的间距)对于应力强度因子的放大作用。此处定义放大系数Fm为

式中K10为单条裂纹对应的K1值。计算结果如图7所示。

图7 放大系数与裂纹间距的关系Fig. 7 Relationship between amplification factor and crack spacing

计算发现,多裂纹的放大系数与裂纹间距基本成反比,裂纹间距小,放大系数越大。

基于上述放大系数,可以对不同尺寸裂纹的临界密度进行计算。以半长 1 mm的裂纹为例,其裂纹尖端的K1值被相邻裂纹放大后,应不超过氧化铝陶瓷的断裂韧性K1c。此时,Fm最大不超过 1.06,由此可以算得对应的最小裂纹间距为0.54 mm。据此可得相应三维空间中临界裂纹密度为61 个/cm3。以此类推,可以得到不同尺寸圆形裂纹在确定拉应力下的邻近裂纹密度Nc,如图 8所示。

在上述基础上,结合工业 X射线分析、超声波探伤等无损检测方法,可以将实测裂纹尺寸及密度与计算值进行比较,从而为陶瓷压力容器的强度预判提供重要参考。

图8 不同尺寸裂纹的临界密度Fig. 8 Critical density for cracks of different sizes

3 结束语

本文通过对多种高强度陶瓷强度的分析,从耐腐蚀性、材料强度、密度、成本、工艺性方面比较发现,高强度氧化铝陶瓷在深海应用中具有极大的潜力。在此基础上,结合有限元分析手段,对陶瓷压力容器的结构强度进行了分析,并结合材料断裂力学理论,对陶瓷压力容器的强度失效问题进行了深入讨论,可为下一代深海装备的发展提供参考。