液压铝阀块毛刺的主动控制和去除

2020-08-28于良振

于良振

(上海楷液流体技术有限公司,上海 201209)

液压元件从最初的管式阀发展到板式阀和插装式阀,伴随着液压元件的发展,液压系统集成也相应地有了变化,液压系统集成管式阀只需要按照要求把各种阀用管路连接就可以,但集成板式阀和插装阀就需要用集成阀块来实现各种阀的油路连通,集成各种阀的阀体也变得较为复杂,对制造工艺的要求越来越高,集成阀块的特点是孔系密度大、孔的长径比大、孔规格多、螺纹多、交叉孔多、沟通孔多、阀孔精度高,所以集成阀块就面临如何加工才能满足液压系统要求的问题。

液压系统对集成阀块的主要要求是三个“度”:尺寸精度、表面粗糙度和清洁度。为了解决漏油和渗油的问题,板式阀和插装阀对安装面有尺寸精度和表面粗糙度的要求;为了解决液压元件卡阀和磨损的问题,对清洁度提出了更高的要求,清洁度最关键的就是清除加工过程中产生的毛刺、切屑及其杂质,于是,在制造过程中如何去除毛刺保证液压阀块的清洁度,成了决定液压产品质量的关键技术。液压集成铝阀块在机械加工的过程中常常伴随着毛刺和切屑的产生,毛刺和切屑是在刀具和阀体相对运动过程中产生的,在切削力作用下产生晶粒剪切滑移、塑性变形,使材料被挤压、撕裂,导致阀体与面的切割线或孔与孔、孔与螺纹交接处出现的各种尖边、毛边等多余材料和表面极细小的金属颗粒,特别容易产生于如铝合金类延展性好的材质。液压阀块中毛刺和切屑的存在,轻者损坏零件,重则造成整个设备报废。因此,加工流程中需要增加工序,以消除毛刺和切屑。去毛刺和切屑工序的工时约占总加工工时的5%~10%,去毛刺和切屑成本占总加工成本的10%左右,这还没有考虑由于毛刺和切屑造成的损失,由此可见,去毛刺和切屑成为降低成本的重要因素。

1 铝阀块加工工艺流程

在液压系统中,铝阀块有很多应用,阀块充当液压阀的载体,并与液压阀一起控制系统的压力、流量及液体流动方向。铝阀块的加工是液压系统不可缺少的步骤,有的公司自制,有的公司外协加工,加工流程都基本一致,见图1阀块加工流程。在整个机械加工过程中,去毛刺是必不可缺少的环节,任何阀块或多或少都会存在不同大小的毛刺。

图1 阀块加工流程

2 毛刺的生成

铝阀体的加工主要有铣、钻、扩、铰、镗、攻丝等工序,每个工序都会造成毛刺和铝屑的产生,那么,控制毛刺的关键也就在阀体的加工过程中,涉及的主要因素有材料、刀具、工装夹具和加工工艺,具体的有材料的化学成分和机械性能;刀具的切削刃、几何参数、切削参数、切削方式;工装夹具的刚度;加工工艺的先后顺序等,各要素之间彼此影响、彼此限制,见阀体毛刺生成因素鱼骨图2。

图2 阀体毛刺生成因素鱼骨图

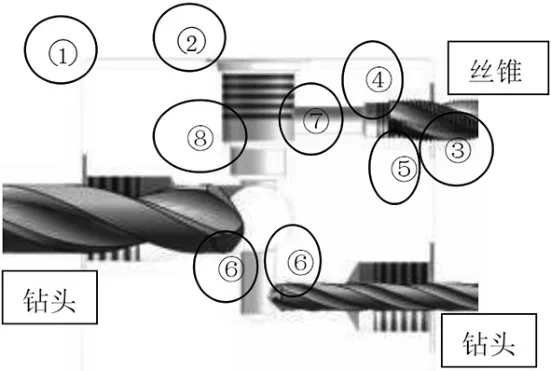

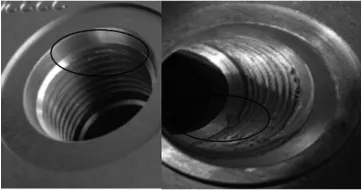

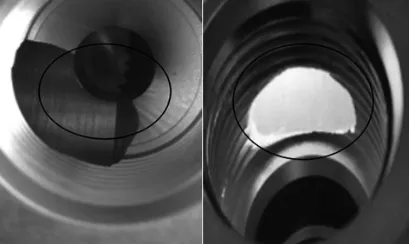

阀体通过铣削、钻削加工后,其边、角、棱等部位是否发生毛刺、毛刺大小及形状等将取决于许多要素的综合作用。见图3,铣削阀体六个面产生的毛刺主要集中在阀体的12个棱边①;钻削阀体主要是为了钻油路通道,常用的钻头采用麻花钻或内冷合金钻头,钻孔时主要产生两种形式的毛刺:切入进给方向毛刺和切出进给方向毛刺。切入进给方向毛刺出现在孔口处,切出进给方向毛刺出现在孔与孔交叉处。切入进给方向毛刺出现在油路孔的孔口位置,后序一般会加工螺纹油口或球堵孔,油口安装螺塞或管接头,球堵孔安装球堵,孔口要求倒角。在加工油口时,切入进给方向毛刺就切削掉了,螺纹油口需要加工油口沉台,便于保证密封面的粗糙度,沉台边缘会产生细微的毛刺②;攻丝过程中会产生毛刺,起牙③、终牙④和牙尖位置⑤都有可能产生毛刺;切出进给方向毛刺出现在孔与孔交叉处⑥,交叉孔有大孔与大孔、大孔与小孔、小孔与小孔等,孔与螺纹孔交叉处⑦,见图3阀体毛刺生成位置;阀孔一般用成型铰刀加工,在阀孔的过渡位置需要有倒角或圆角⑧,以保证安装阀时密封件不会被破坏。基于上述图3提到的毛刺位置,从图4中可以清楚地看出螺纹毛刺的具体情况,左图是螺纹起牙毛刺,右图是螺纹终牙和牙尖毛刺。从图5中可以清楚地看出孔与孔交叉处的翻边毛刺和孔与螺纹孔交叉处的倒角毛刺。从图6中可以清楚地看出螺纹牙内和油路孔内残留的铝屑。

图3 阀体毛刺生成位置

图4 螺纹毛刺

图5 交叉孔毛刺

图6 孔内铝屑残留

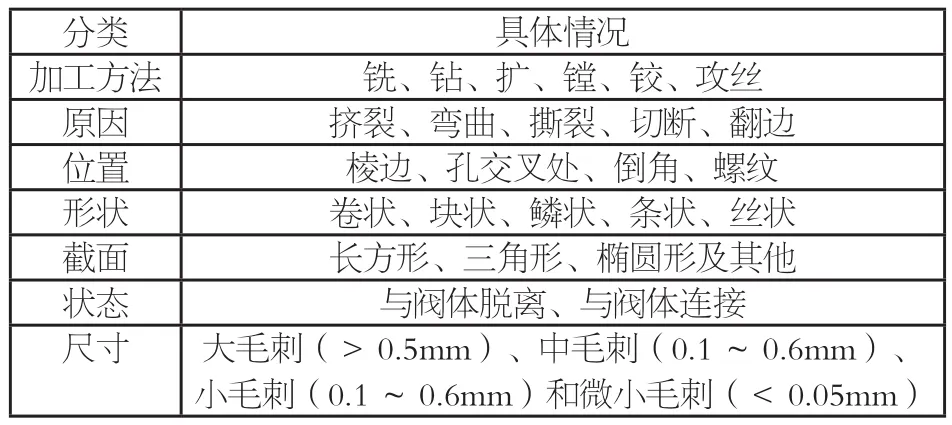

3 毛刺分类

毛刺的种类和形状有很多种,在加工铝阀体时,主要是表面铣削和内部钻削产生的毛刺,表1所示为各种情况所产生的毛刺统计表。

表1 毛刺分类

4 毛刺的控制和去除

上面提到的主要要素在切削过程中直接或间接影响毛刺的产生,通过对铝合金阀体毛刺位置和尺寸的分析,可以采取相应的措施,有针对性地防止毛刺的产生。一是主动抑制毛刺的生成,二是被动去毛刺。

4.1 主动抑制毛刺

加工不留毛刺就是最好的去毛刺解决方法,主动控制毛刺是铝阀块精加工及自动化加工中的关键步骤。为减小毛刺的影响和危害,可以在机械加工过程中尽量采取主动抑制毛刺生成的工艺,可以从以下几个方面考虑。

4.1.1 选材

铝合金材料强度高,接近或超过碳钢材料,但材质软、弹性模量低。铝合金材料的物理力学性能对毛刺的形成有很大的影响,因此,有必要选择变形硬化指数和延伸率较小的材料,以尽可能减少切削过程中毛刺的形成。参见GB/T 3190-2016铝合金材料化学成分,Si、Fe、Cu三元素基本决定材质的柔韧度,在满足机械性能的情况下,优先选用和采购三元素上限的材质,适当对工件进行热处理,减少塑性变形,如6061-T6,“T”代表热处理状态,一般为热处理强化型材料。

4.1.2 加工工艺

(1)采用少或无毛刺的加工工艺。

(2)工序的优先次序,下一道工序消除上道工序产生的毛刺。如可先钻直径大的孔,再加工与之交叉的小孔,尽量减少交叉孔处的翻边毛刺,孔在即将钻通时可适当减小进刀量,不至于出现最后的材料是被挤压出去的,毛刺不可避免时,往易清除的孔内倾斜。

(3)在加工中心上增加内外倒角刀和尼龙毛刷。倒角刀可以去除孔口毛刺,尼龙毛刷可以对螺纹牙尖上的毛刺去掉,但要注意铝屑缠绕到毛刷上,造成对阀孔内腔的划伤。

4.1.3 刀具

为降低手工去毛刺的作业量,提高效率,通过“无毛刺切削加工”工艺,对相应的位置采取相应的切削方式进行去除加工,即使不能完全切除毛刺,也应最大限度地控制毛刺的尺度及形状,达到“零”毛刺方针。

刀具切削铝合金材料时容易出现“熔焊”现象,使刀具失去切削能力,最好使用专用钻头,金刚石刀具和无涂层超细硬质合金刀具。加工铝合金6061材料时的专用钻头,首选硬质合金钻头进行钻孔加工,硬度90-93HRC,其次选用高速钢M35、M42或6542的钻头,硬度66HRC左右。硬质合金钻头钻孔效率高,但成本较高,容易断裂或崩裂。对于切削速度不高,要求韧性的场合,使用高速钢钻头加工铝合金也能达到不错的效果,钻小孔多数为高速加工,一般小钻头多为6542,该专用钻头具有高排屑能力,可防止堆积的切屑黏附在钻头边缘带上。钻头磨削时,可提高刀具正面的表面光洁度,增加刀具的前角和锋利度,防止切屑与刀具结合,避免产生毛刺。

螺纹加工的方法包括挤压加工、切削加工和铣刀加工。挤压时不需切削,因此,不会有毛刺和铝屑;切削时,当刀具寿命达到一定程度时就会产生毛刺;铣刀加工螺纹时,要求螺纹铣刀的小径必须与螺纹小径的表面贴合,这样才不会产生毛刺。螺纹铣刀可采用带有修光刃的螺纹刀片,加工完后,再按原路径加工一遍,有利于切割毛刺。

4.1.4 切削液

钻铝合金材料时,刀具高速旋转,产生摩擦能,如果切削液不能及时被带走热量,铝屑和刀具会粘在一起并积聚在刀具切削刃的边缘。切削液必须具有良好的润滑性、冷却性、过滤性和防锈性。

4.2 发现毛刺

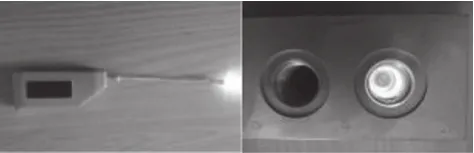

要想去除毛刺,首先,要发现毛刺的存在位置,才好采取相应的工具去除毛刺。有些在阀块表面或距离表面很近的位置可以目测到,有些深孔的需要用强光手电或孔用点检灯,然后目视,见图7,灯前端直径4mm,长度100mm,油路孔直径大都大于4mm,长度小于100mm,所以使用很方便,能检查大多数的阀块,也有些公司对更深的孔使用带冷光源的工业内窥镜对其进行检测,见图8。

图7 孔用点检灯查看孔

4.3 被动去毛刺

图8 工业内窥镜

去毛刺可以采取四种方案进行:机位解决、辅助设备解决、作业员人工辅助解决、专业人工辅助解决。通过机械加工对阀块采取了主动抑制毛刺的生成,但有些位置不能完全去净,就需要另外的工序,采用手动或专业设备去毛刺。选择合适的去毛刺方法可以提高产品质量,降低成本,否则,不仅会影响生产效率和产品质量,而且会增加产品成本。

4.3.1 去毛刺工具

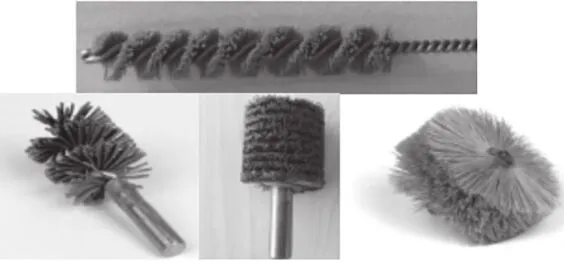

手工去毛刺过程中需要使用一些工具,如机械工具、气动或电动工具。如图9所示,可以使用特殊工具去除螺纹起牙和终牙的毛刺。对距离阀块表面近的交叉孔毛刺,可以使用专业工具,见图10修边器。对距离阀块表面深的交叉孔毛刺,可以使用气(电)动工具带动尼龙毛刷或磨料丝毛刷,对有要求的内孔或交叉孔进行相应的去毛刺,见图11。

4.3.2 检验方法

检查阀块毛刺,阀块表面和内孔用清洗机洗干净并用压缩空气吹干或烘干。

对没有脱落的毛刺,如果影响阀块精度和使用,必须使用工具清除干净,要达到图纸要求,目测观察,并用手指凭手感来感觉,如果扎手则说明毛刺没有清干净。

对没有脱落的毛刺,如不影响阀块精度和使用,应控制在最大尺寸0.4mm以内。

对已经脱落的切屑,必须完全清除,可使用气吹或高压水冲。

图9 螺纹修边器

图10 修边器

图11 毛刷

4.3.3 专业人员要求

清除毛刺对专业人员技术要求不高,但需要掌握一些技巧和步骤,才能更好地保证去毛刺的效果。在工作中要精神集中、眼手合一、平稳和胆大心细,一定注意密封面不能有任何的划伤和碰伤,工作台要保持干净,避免翻动阀块时切屑会划伤阀块表面,对人员操作时的要求,轻拿轻放、密封处的保护、细致、美观,切忌轻视毛刺的存在,对毛刺毛糙、草率操作。

5 结语

液压铝阀块在液压系统中的广泛应用,使得厂家对阀块的加工要求也相应提高。分析了阀块毛刺形成的因素和部位,对毛刺进行了分类,并对毛刺的控制和去除措施进行了探讨。主动控制毛刺可以抑制毛刺的形成或减少毛刺,可以减少去毛刺的工作量,降低生产成本。被动去毛刺是主动去毛刺控制的补充。

在整个生产过程中的每一工序都需要对毛刺进行控制,而不仅仅是去毛刺专业人员的工作,选择去毛刺方法时,应采用既能满足图纸要求,又能提高工作效率的方法。文中没有提到的一些方法和工具不是不适用于铝阀块的去毛刺,而是目前尚未在生产实践中使用,后续会继续尝试采用更先进的方法和工具进行验证。