油页岩顶板及油气井复杂环境下综采工作面瓦斯治理方法的实践与研究

2020-08-28马怀加

马怀加

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

禾草沟煤矿位于延安市子长县,井田面积83.7093km2。井田内5号煤层、3-2煤层为主要可采煤层,初期开采5号煤层,核定生产能力500万t/年。5号煤层厚度0.51~2.95m,平均厚度2.19m,煤层结构较简单,属稳定型中厚煤层。5号煤层直接顶板主要为油页岩,局部为粉砂岩。矿井采用斜井开拓,现布置主斜井、副斜井、一号回风斜井三条井筒,采用“两进一回”中央并列抽出式通风系统。采煤工作面采用走向长壁综合机械化采煤法,全部垮落法管理顶板,推进长度为1300~4600m左右,面长240m。5号煤层测定瓦斯含量为2.31-3.01m3/t。根据历年矿井瓦斯等级鉴定结论,矿井最大绝对瓦斯涌出量为20.15m3/min。

1 5号煤综采工作面瓦斯治理影响因素分析

(1)位于5号煤之上的油页岩平均厚度11m,油页岩垮落时会释放出烷、烯、炔、氢气、硫化氢等气体,加大了瓦斯治理难度。

(2)部分工作面内发育有冲刷带,过冲刷带期间隅角采空区顶板不能及时,垮落易形成悬顶,抽放效果不佳,且悬顶突然垮落时易将采空区积聚瓦斯压出造成隅角及回风流瓦斯超限。

(3)井田内分布有生产油井、废弃油井、注水井、天然气井等各类油气井共计1005口,规划井场24处。工作面过油气井存在油气异常涌出的可能,存在瓦斯、油气耦合致灾的风险。

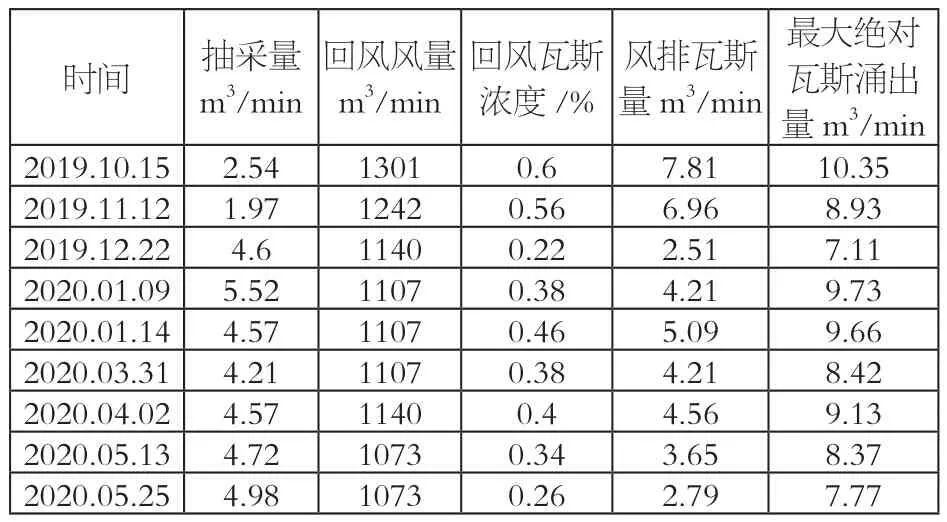

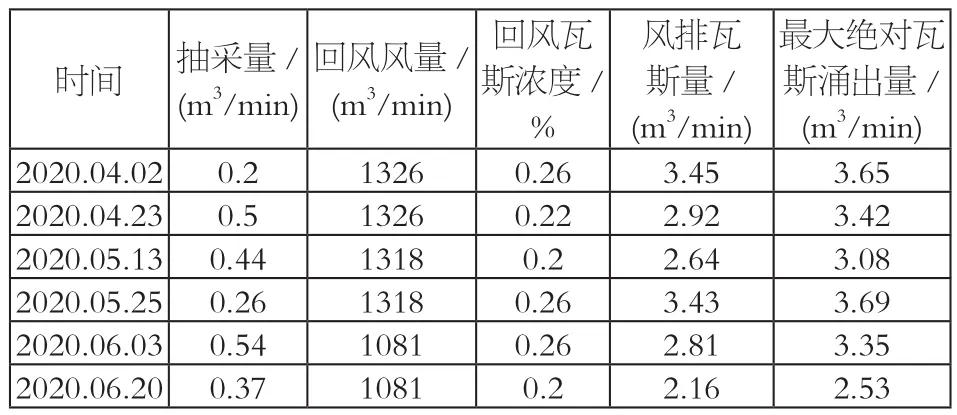

(4)东、西翼综采面煤层瓦斯涌出有明显的不均衡性。目前,矿井开采的501、502两个盘区东翼综采面绝对瓦斯涌出量明显大于西翼综采面。东翼50205、西翼50214综采工作面瓦斯涌出情况统计表如表1、2。

(5)矿井安设2台防爆对旋轴流式通风机,总回风量约9200m3/min,风机已接近最大通风能力,风量分配紧张,综采面配风在1000~1400m3/min左右,提升配风量困难。

表1 东翼50205综采工作面回采期间瓦斯涌出情况统计表

表2 西翼50214综采工作面回采期间瓦斯涌出情况统计表

2 工作面瓦斯防治技术

针对5号煤综采面在上述复杂条件下瓦斯治理方面问题和难点,研究采取隅角埋管抽采、过油气井专项治理、两巷顶板定向分段水力预裂等多种综合防治措施。

2.1 隅角埋管抽采

矿井5号煤原始瓦斯含量不高,但油页岩垮落时释放出烷、烯、炔、氢气、硫化氢等气体,在实际回采过程工作面瓦斯涌出量较大,风排瓦斯方式无法解决瓦斯超限问题。为有效治理工作面瓦斯,矿井建立井下移动抽采系统,在主要大巷联巷内建设了2处抽放泵站,采用工作面隅角埋管方式抽采采空区瓦斯。

双埋管抽采:在工作面回风隅角向采空区方向采取双路错距迈步式埋设瓦斯抽采管,当第一趟埋管达到12m时,预埋第二趟管路,第一趟埋管入口进入采空区约24m时,关闭该趟抽放管路碟阀,打开第二趟抽放管路蝶阀,第一趟管路在靠近切顶线位置将其锯断,进行必要保护后,等待埋入采空区。如此前方变后方,依次循环迈步切换。

针对瓦斯涌出量存在的明显不均衡性问题,采取以下措施:

(1)将大巷内瓦斯抽放主管路由φ315mm更换为φ500mm管路,综采工作面支管路由φ200mm更换为φ315mm管路。

(2)选用更大流量移动抽放泵,东翼综采面瓦斯抽放由原有ZWY130/160-G型替换为ZWY260/315-G型,单台移动泵最大抽气量由原有130m3/min提升到260m3/min。东翼工作面回采瓦斯涌出量大时,ZWY130/160-G型、ZWY260/315-G型泵通过连通管路和控制闸阀对东翼、西翼工作面实现联合抽采,可尽量提升东翼工作面抽采量。

2.2 过油气井专项治理

过油气井前,矿与油气井建设单位进行协调,提前对废弃井进行地面封堵,对生产井进行地面封堵治理或采取避让措施。工作面沿走向接近每个油井设计位置5.0m直至揭露该油井为止,执行以下过油井专项措施:

(1)在油气井设计位置上下各5.0m范围内,每班沿走向方向打水平探孔,探孔深度不低于5.0m,探孔间距为100mm,探孔施工直到揭露出该油井为止。钻探时,密切观察有无异常现象,搜寻钻探重点地点,发现异常点时,加密钻孔直至揭露为止。

(2)在准备揭露的某个油井的前后左右10m范围内,三班煤机割煤速度降至1~2m/min。

(3)在探孔施工过或是煤机割煤过程中,若有异常响声、煤壁松软片帮、眼孔中有不明气体涌出、有油水涌出、有卡钻、顶钻等异常现象,立即停止打探孔或截割,查明原因立即处理。

(4)在查明油井位置,并确认有害气体不超标、无油涌出、无水害发生的前提条件下,实行人工揭露油井,包括手镐刨开、风镐支开等方式,禁止使用煤机滚筒直接割出揭露。

2.3 两巷顶板定向分段水力预裂

为解决综采面上下端头悬顶问题,在综采面两巷顶板实施定向分段水力预裂技术。水力致裂流程及工序:设备安装→施工钻孔→封孔→注水致裂→退出封孔器。工作面实施水力预裂技术前,应根据开采条件和顶板情况,先开展水力预裂试验,优化确定水力预裂钻孔施工参数、注水压力及注水时间等。经试验,具体施工要求如下:

(1)钻孔垂直于顶板布置,钻孔深度为15m,间距为10m,采用“单列”布置,超前于工作面20m外施工。

(2)钻孔水力预裂段全程下注水钢管,外端使用钻孔封孔器封堵。

(3)选用3BZ6.7/63-200型高压注水泵(额定压力63MPa,额定流量6.7m3/h)通过高压主水管连接钻孔实施注水,注水实施分段加注致裂方式,每退出1~2节无缝钢管(1.5m每节)注水致裂一次,一般每个钻孔保压注水至少三次,每次保压注水时间20~30min,注水压力20~30MPa,保压注入水量可根据现场情况进行调整。

(4)预裂施工不超出架棚支护范围;施工期间,若遇到顶板、帮部条件不好或有异常状况,及时采取加强支护措施。

3 结语

(1)油页岩顶板及油气井复杂环境下的综采面,通过影响因素分析,找出瓦斯治理上存在的问题和难点,可采取以上针对性技术措施有效治理瓦斯,确保工作面安全开采。

(2)油页岩顶板综采面在实际开采过程采空区瓦斯涌出量较大,必须建立抽采系统对采空区瓦斯进行抽采,采用隅角双埋管抽采方式可有效解决正常回采期间工作面瓦斯超限问题。

(3)综采面采取过油气井专项治理措施,实践中取得良好效果,能有效防止油气异常涌出现象发生。

(4)通过实施水力预裂技术,可有效解决综采面上下端头悬顶问题;隅角埋管抽采流量从2m3/min增至约5m3/min,隅角、回风流瓦斯浓度降低至0.3%左右,瓦斯治理效果明显提升。