输出型式对星轮减速器承载能力的影响

2020-08-26夏建芳高杨博

夏建芳,高杨博

(1.中南大学高性能复杂制造国家重点试验室,湖南长沙,410083;2.中南大学机电工程学院,湖南长沙,410083)

星轮传动轮系属渐开线少齿差内啮合行星传动范畴,是一种具有全新结构和设计原理的高性能传动方式。它釆用少齿差传动和有效圆设计原理,通过力分流均载机构和新型内啮合星轮传动复合机构,连续滚动地传递转矩和运动。星轮减速器是一种因包含星轮传动轮系而得名且不同于行星减速器的新型减速器,具有结构紧凑、传动比大、承载能力大、效率高等优点,尤其适用于低速重载工况,已广泛用于冶金、矿山、电力等行业。星轮传动轮系的齿轮啮合和受力情况、运动情况较复杂。目前,国内外针对少齿差传动的应力分析、接触仿真等研究较多[1-12],对星轮传动轮系的研究较少。富永俊等[13-15]运用刚体力学方法对星轮减速器星轮组件进行了受力分析,对星轮轴承寿命进行了预估;张俊等[16-17]建立了少齿差星轮型减速器弹性静力学、弹性动力学方程并进行了相关分析;夏建芳等[18]基于多齿弹性接触啮合效应,建立了少齿差星轮传动多目标优化数学模型。由于人们对星轮减速器理论研究较少,在实际应用中尤其在冲击负载工况下出现齿轮磨损等问题,在一定程度上制约了产品的发展水平。星轮减速器根据输出构件的不同具有行星轮输出和内齿轮输出共2种输出型式,且星轮传动轮系大多用于低速级部分,以发挥其重载能力。星轮减速器的承载能力、传动比、结构等特点取决于其星轮传动轮系,通常将星轮传动轮系称为星轮减速器的核心单元[19],分析低速级星轮传动核心单元的承载能力等同于分析星轮减速器的承载能力。本文作者以HNML56B-280型星轮减速器的低速级星轮传动轮系为研究对象,釆用ABAQUS 有限元软件对这2种不同输出型式星轮传动轮系的轮齿应力、啮合特性进行仿真分析,以便获得相同载荷作用下不同输出型式的载荷响应影响特性。

1 星轮传动轮系结构和工作原理

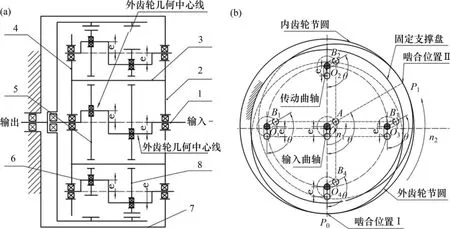

星轮传动轮系一般用于低速级,可釆用内齿轮输出型星轮传动,也可采用行星轮输出型星轮传动。釆用Solidworks软件建立低速级星轮传动轮系的三维装配模型,图1所示为这2种输出型式星轮传动轮系的结构分解图。

不论哪种输出型式,星轮传动轮系都含有1个偏心距为e的输入曲轴、2个行星轮、4或6个偏心距均为e 的传动曲轴、1 个内齿轮、左右支撑盘各1 个、4 或6 根联结直轴。其装配关系为:1)输入曲轴上对称180°安装2个行星轮,传动曲轴与行星轮上周向均布的孔装配;2)左、右支撑盘采用联结直轴穿过行星轮沿周向均布的4或6个孔后装配成一个整体星轮架,内齿轮输出型由整体星轮架驱动内齿轮,由内齿轮与输出轴固联,行星轮输出型由整体星轮架与输出轴直接固联,输出轴与输入曲轴的回转轴线相同;3)2个行星轮上的4或6根传动曲轴两端分别与左、右支撑盘上周向均布的孔对称装配,确保行星轮与内齿圈对称啮合。

图1 2种输出型式星轮传动轮系的结构分解图Fig.1 Structural exploded views of two kinds of output type star wheel transmission gear trains

当输入曲轴旋转时,2个行星轮在输入曲轴和4 或6 根作定轴转动的传动曲轴共同作用下与内齿轮对称180°相啮合,产生与输入曲轴转速相同的公转运动,2 个行星轮每公转1 圈,仅推动内齿轮转过少数齿,从而按照不同输出型式低速输出。

1.1 内齿轮输出型

图2所示为内齿轮输出星轮传动原理与运动简图。内齿轮输出时,右支撑盘与机架固联,等同于整体星轮架与机架固联。由于输入曲轴与行星轮上周向均布的传动曲轴的偏心距相等,偏心方向相同,行星轮上任意1个传动曲轴将与输入曲轴沿偏心方向隐式组成平行四边形机构,在输入曲轴的回转驱动下,将使行星轮作绕半径为e的圆的平面平移运动,进而带动与输出轴固联的内齿轮绕中心轴线同向转动,实现转速与转矩的输出。

内齿轮输出型的内齿轮壁厚相对较小且呈悬壁支撑结构,其加工工艺简单,制造成本较低。由于行星轮作平动,部分星轮传动轮系不能在星轮减速器箱体油池中回转,为改善齿轮及传动元件的润滑性能,齿轮需要采取喷油润滑。

1.2 行星轮输出型

图3所示为行星轮输出星轮传动原理与运动简图。如图3(b)所示,行星轮输出时,内齿轮与机架固联,其壁厚相对较大。当输入曲轴转动时,一方面,与内齿轮输出型一样,行星轮上任一个传动曲轴将与输入曲轴沿偏心方向隐式组成平行四边形机构,在输入曲轴的回转驱动下,将使行星轮作绕半径为e 的圆的平面平移运动;另一方面,受固定内齿轮啮合的限制,行星轮将会产生反向自转,使得行星轮上均布的传动曲轴整体绕输入中心线同样反向自转,从而带动整体星轮架以及与之固联的输出轴作定轴转动,实现转速与转矩的输出。

针对行星轮输出型的加工要求较高,制造成本增加。由于行星轮作公转和自转,使星轮传动轮系在星轮减速器箱体油池中低速回转,改善了齿轮及传动元件的润滑性能,齿轮可以采用油池润滑。

2 星轮传动轮系的理论计算

2.1 传动比计算

将图2(b)和图3(b)所示的2 种输出型式星轮传动进一步等效简化为如图4所示统一模型,应用反转法原理计算传动比。

设输入曲轴转速为ne,行星轮转速为n1,行星轮齿数为z1,内齿轮转速为n2,内齿轮齿数为z2,齿轮模数为m。给系统施加1个绕输入主轴反向转速,则输入主轴不动,行星轮与内齿轮组成1个定轴内啮合轮系,则有

图2 内齿轮输出星轮传动原理与运动简图Fig.2 Transmission principle and motion diagram of internal gear output star wheel

图4 星轮传动传动比计算模型Fig.4 Calculation model of star wheel transmission ratio

2.1.1 内齿轮输出型传动比

内齿轮输出时,右支撑盘与机架固联,行星轮输入曲轴与传动曲轴组成1 个绕固定中心O-O1运动的平行四边形机构,驱动星轮作绕回转中心O、半径为e 的圆平动,平动速度等于A 点速度。由于行星轮只作平动而没有转动,故n1= 0 r/min。将其代入式(1)并进行变换得

由式(2)可知:z2越大,z2- z1越小,则得到的传动比就越大;内齿轮输出时,其转向与输入的转向一致。

2.1.2 行星轮输出型传动比

行星轮输出时,由于内齿轮固定而没有转动,故n2= 0 r/min。对于行星轮,曲轴回转中心O 固定,但传动曲轴绕固定圆周转动,形成1个动态平行四边形,导致行星轮自转和公转,其绝对转速即为输出轴转速。将n2= 0 r/min 代入式(1)并进行变换得

式中:内齿轮齿数z2大于行星齿轮数z1,输入方向与输出方向正好相反。从式(3)可知,若需获得较大传动比,则只需增大行星轮的齿数或者降低内齿轮和行星轮的齿数差便可。

2.2 齿轮啮合计算

因星轮传动轮系的内啮合齿轮副齿数差小,若采取标准齿高渐开线齿轮,则会产生各种干涉现象,包括切齿加工时的顶切与根切、轮齿过渡曲线干涉等,因此,进行星轮传动轮系的齿轮啮合计算时应避免干涉问题,采用短齿和变位齿轮可有效地解决这一问题。

1) 当行星轮、内齿轮变位系数分别为x1和x2时,应满足内啮合传动方程式:

2)对重合度要求:重合度εα>1,即

式中:αw为齿轮副啮合角;αa1和αa2分别为行星轮、内齿轮齿顶圆压力角。

3)不产生齿廓重迭干涉,齿廓重迭干涉系数Gs>0,即

式中:

da1和da2分别为行星轮、内齿轮的齿顶圆直径。

3 2 种不同输出型式星轮传动轮系的承载能力仿真分析

3.1 星轮传动轮系的结构及参数

已知HNML56B-280型星轮减速器设计参数如下:输入功率P=55 kW,输入转速nH=970 r/min,总传动比i=280,额定负载转矩T=151.7 kN·m,应用工况为冲击载荷。其低速级传动系为四齿差星轮传动轮系,齿轮主要参数为:模数m=5,行星轮齿数z1=180,变位系数x1=0.909 3,内齿轮齿数z2=184,变位系数x2=1.0,偏心距e=10.4 mm,齿顶高系数h*α= 0.7。在参数相同时,低速级传动系可釆用内齿轮输出和行星轮输出2种输出型式的星轮传动轮系。图5所示为2种输出型式星轮传动轮系的装配结构简图。

当低速级传动系采用内齿轮输出型星轮传动轮系时,由式(2)可得其传动比ie-2=46;当低速级传动系采用行星轮输出型星轮传动轮系时,由式(3)可得其传动比ie-1=-45。根据式(5)和(6)计算得:εα=1.276 8>1,Gs=4.501 6>0,故星轮传动轮系的内啮合齿轮副满足重合度和齿廓重迭干涉系数这2个方面的要求。

3.2 承载能力仿真分析有限元模型

为简化计算模型,保留单个行星轮和内齿轮组成的内啮合齿轮副。

图5 2种输出型式星轮传动轮系的装配结构图Fig.5 Assembly structure diagrams of two output types of star wheel transmission gear trains

根据星轮传动齿轮参数,用GearTrax 齿轮专用设计软件在SolidWorks 中建立星轮传动内啮合齿轮副的装配模型,其全局坐标系位于内齿轮几何中心,将其三维实体几何装配体以Parasolid 格式导入到ABAQUS 有限元软件,采用结构化网格技术以及网格疏密布局技术对部件模型进行网格划分。齿轮材料均为42 CrMo,在热处理后其许用接触应力为745 MPa,许用弯曲应力为558 MPa[20]。其弹性模量设置为206 GPa,泊松比为0.29,在每个部件中定义材料属性。

采用四面体自由网格,内齿轮模型共722 637个单元,行星轮模型共498 209个单元,模型网格总计1 220 846 个单元,得到2 种输出型式星轮传动轮系的网格模型分别如图6(a)和图6(b)所示。同时,细化轮齿接触区域,轮齿接触区域的有限元网格模型局部放大图如图6(c)和图6(d)所示。

本文仅以内齿轮输出型为例对分析步定义过程进行描述,对行星轮输出型分析步定义过程参照内齿轮输出型分析布定义过程即可。

为了便于施加约束和边界条件,在行星轮和内齿轮的几何中心分别定义参考点Pw和Pn,在轮系输入轴心定义1个参考点P0。将Pw与行星轮输入轴孔内圆环面耦合,Pn与内齿轮负载圆柱面耦合。为模拟输入曲轴驱动行星轮运动,在行星轮中心轴线上定义1个参考点Pw1,用梁单元连接Pw1和P0以模拟刚性输入曲轴运动,用铰单元分别连接Pw1和Pw,模拟行星轮绕刚性输入曲轴运动。

对内齿轮输出型传动轮系,行星轮作平面平移运动而带动内齿轮绕中心轴线同向转动。总负载转矩T=151.7 kN·m,在内齿轮负载圆柱端面耦合点Pn上施加单个行星轮的反向额定输出扭矩-75.85 kN·m。为了仿真模拟分析输入曲轴转动过程的不同位置的轮齿啮合应力,在初始步基础上创建4个通用静力分析步,每个分析步时间设置为1 s。考虑到几何非线性,即Nlgoem 选择ON。各分析步对应的载荷、边界条件等设置情况如下。

inital:设置内齿轮与行星轮的啮合齿面为通用接触对,切向摩擦因数为0.1,法向接触为硬接触。

Step 1:施加轮齿接触运动步。为使行星轮和内齿轮充分接触以避免冲击,首先约束输入轴心参考点P0的全部自由度,约束行星轮参考点Pw绕齿轮轴线的转动自由度;然后,在内齿轮负载圆柱面参考点Pn施加1 个绕其轴线-0.000 1 rad 的转角。

Step 2:施加轮齿接触初始载荷步。为避免接触问题不收敛,先施加小载荷。放开参考点Pn绕轴线的转动自由度,在Pn施加绕轴线-7.585×105N·mm的初始转矩;

Step 3:施加满负荷载荷步。将参考点Pn的转矩增大到-7.585×105N·mm,自由度约束与Step 2的相同。

Step 4:满负载运转指定角度步。给输入轴心参考点P0施加弧度为1.57 rad(90°)的绕轴线转角,约束与Step 3的相同。

3.3 2种输出型式的仿真结果及分析

承载特性通过接触齿对数、齿根弯曲应力、齿面接触应力来评价。通过ABAQUS 软件后处理求解,得出在额定转矩T作用下,性能参数、齿轮参数以及网格划分密度相同的2种输出型式星轮传动轮系的仿真结果。

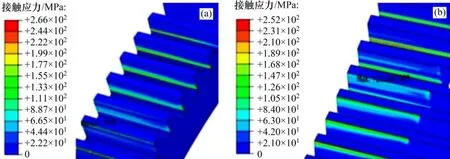

3.3.1 齿面最大接触应力

提取2种输出型式下的接触最大应力云图如图7和图8所示。

图6 2种输出型式星轮传动机构的有限元分析网格模型Fig.6 Finite element analysis mesh models of two kinds of output type star wheel transmission mechanisms

3.3.2 齿根弯曲应力

提取2种输出型式下的弯曲应力云图如图9和图10所示。

2 种输出型式下的最大接触应力、弯曲应力见表1。

从图7 和图8 可以看出:2 种输出型式星轮传动轮系的齿轮参与实际接触的齿对数均达7个,在额定载荷作用下均发生了多齿接触,说明星轮传动轮系具备多齿弹性啮合效应,其内啮合齿轮副在载荷作用下,齿轮将受力产生微小弹性变形;当齿轮弹性变形大于齿面法向间隙时,轮齿将会接触,使得本来没接触的齿面在载荷作用下接触。星轮传动轮系的齿轮多齿接触啮合使得其承载能力和过载性能得到较大提升。

图7 内齿轮输出型星轮传动齿轮的齿面接触应力云图Fig.7 Tooth surface contact stress nephograms of internal gear output star wheel drive gear

图8 行星轮输出型接触齿对齿面接触应力云图Fig.8 Contact stress nephograms of planetary gear output type contact tooth to tooth surface

图9 内齿轮输出型星轮传动齿轮的齿根弯曲应力云图Fig.9 Tooth root bending stress nephograms of internal gear output type star gear drive gear

图10 行星轮输出型星轮传动齿轮的齿根弯曲应力云图Fig.10 Tooth root bending stress nephograms of planetary gear output type planetary gear drive gear

表1 2种输出型式星轮传动承载能力Table 1 Carrying capacity of star wheel transmission of two output types

对比图7和图8可以看出:内齿轮输出型星轮传动中齿轮沿齿宽方向的齿面接触应力明显不同,行星轮输出型沿齿宽方向的齿面接触应力比较均匀。由图9 和图10 可以看到:齿轮的齿根弯曲应力也存在相同的情况。这说明行星轮输出型的轮齿啮合效果比内齿轮输出的轮齿啮合效果好。由于内齿轮输出型星轮传动轮系的内齿轮呈悬壁支撑,在载荷作用下产生的微小弹性变形量沿齿宽方向不均匀,接触长度减小,以致轮齿载荷产生了偏置,沿齿宽方向的轮齿应力不均匀。

理论上,接触齿对接触应力应相等,从表1可知2种输出型式星轮传动轮系的接触齿对接触应力不完全相等,这是仿真误差造成的,可取其平均值。分析表1可知:对于内齿轮输出型,齿面平均接触应力为405 MPa,为齿轮材料许用接触应力的54.4%,最大齿根弯曲应力为270 MPa,为许用弯曲应力的48.4%;对于行星轮输出型,齿面平均接触应力为259 MPa,为齿轮材料许用接触应力的34.8%,最大齿根弯曲应力为227 MPa,为许用弯曲应力的40.7%。可见:在额定负载下,内齿轮输出型的齿面平均接触应力是行星轮输出型的1.56倍。最大齿根弯曲应力是行星轮输出型的1.19倍,这说明行星轮输出型的齿轮承载能力比内齿轮输出型强,其齿面接触应力和齿根弯曲应力明显较低,这是由于内齿轮输出型星轮传动轮系的内齿轮壁厚较小且为悬臂结构,在啮合齿对径向分力作用下将产生偏载,导致接触齿宽减小而引起最大局部接触应力大,弯曲应力大。

4 结论

1)不同输出型式下星轮运动特性不同,齿轮润滑方式也不同。内齿轮输出时星轮绕输入轴线作半径为偏心距e 的平面平动而驱动内齿轮转动,由于行星轮平动,齿轮需要采取喷油润滑;采用行星轮输出时,行星轮既绕输入主轴线公转又绕自身轴线自转,驱动传动曲轴和整体星轮架输出,由于行星轮作公转和自转,齿轮可以采用油池润滑。这2种型式传动比虽然不等但相差甚小。

2) 不同输出型式下齿轮承载能力不同。HNML56B-280型星轮减速器的低速级星轮传动轮系,行星轮输出型的齿面接触应力和齿根弯曲应力明显较低,其齿轮承载能力比内齿轮输出型的强。故在选型时,尽量采用行星轮输出型,以提升产品过载能力。

3)这2种输出型式星轮传动齿轮在额定载荷作用下均发生了多齿接触,均具有多齿弹性啮合效应。HNML56B-280型星轮减速器的低速级星轮传动轮系参与实际接触的齿对数相同均为7 个。同时,内齿轮输出型星轮传动齿轮沿齿宽方向的轮齿载荷会产生偏置现象,行星轮输出型齿轮沿齿宽方向的轮齿载荷比较均匀,其轮齿啮合效果比内齿轮输出型的轮齿啮合效果好。