某发动机前端轮系优化设计

2017-09-15罗亚伟张建操刘彤董先瑜孟宪昌

罗亚伟,张建操,刘彤,董先瑜,孟宪昌

(安徽江淮汽车集团股份有限公司, 安徽 合肥 230601)

某发动机前端轮系优化设计

罗亚伟,张建操,刘彤,董先瑜,孟宪昌

(安徽江淮汽车集团股份有限公司, 安徽 合肥 230601)

文章介绍了某发动机前端轮系异响问题及原因,在此基础上,对前端轮系进行针对性的优化设计,并通过轮系仿真计算和前端轮系测试确定轮系是否满足设计要求。试验结果表明,优化设计不仅能有效解决前端轮系异响问题,同时还提高了前端轮系的可靠性及NVH性能。

前端轮系;优化设计;试验;NVH

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)15-78-03

前言

随着乘用车的日益普及,乘客对整车质量和NVH品质要求不断提高。发动机前端轮系性能的优劣,将直接影响发动机附件的性能及其工作可靠性,进而影响到整机、整车的技术指标,因此其设计和开发也越来越引起人们的重视。

本文中讨论某发动机前端轮系故障,并在原发动机结构基础上进行前端轮系优化设计,然后应用Simdrive 3D软件对前端轮系进行动态仿真计算,确保前端轮系符合设计要求,最后在整车上进行前端轮系试验及台架NVH试验,验证前端轮系优化设计是否满足要求、能否有效解决前端轮系故障。

1 前端轮系的故障描述

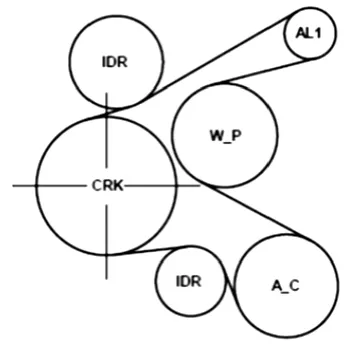

据市场反馈,该发动机前端轮系主要故障为打滑异响和共振异响。此轮系需手动张紧皮带,如图1为该发动机前端轮系布置图,在实际使用过程中,皮带张力会持续下降,需要定期手动张紧皮带,否则皮带张力降到一定程度后,曲轴皮带轮上就会产生打滑现象。

图1 原前端轮系布置图

同时,由于生产节拍及整车空间的限制,生产线皮带张力控制困难。由此导致市场不断反馈由于皮带张力衰减导致的打滑异响问题。

同时,部分车型在发动机某些转速段内,由于受各种激励的影响存在轮系共振现象,尤其是装配双质量飞轮的CVT车型在急加速、上坡行驶工况,发动机转速在1500~2000 rpm区间,存在类似“哒啦、哒啦”的异响。

基于此,需要对该发动机前端轮系进行优化,消除异响等问题,提高前端轮系的可靠性及NVH性能。

2 轮系优化设计

原轮系需要手动张紧皮带,皮带张力控制困难。同时,随着发动机运转,皮带张力会不断衰减,曲轴皮带轮上依然会产生打滑现象。为提高轮系可靠性,考虑使用“弹性皮带+发电机调谐元件”和增加机械式自动张紧器两个方案。经确认,发动机已无合适空间布置机械式自动张紧器,轮系优化方案确定为使用弹性皮带方案。

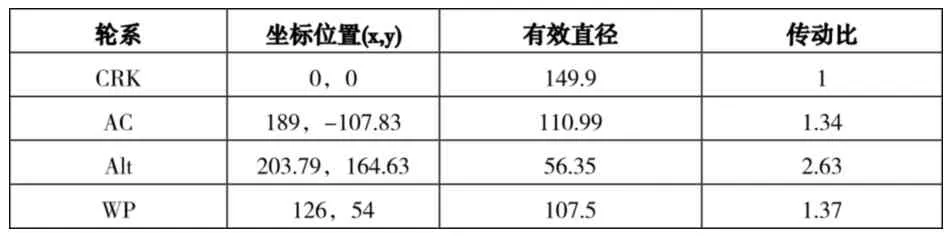

优化设计是在发动机原结构不变的前提下进行,前端轮系各皮带轮坐标不变,具体前端轮系信息如表1所示,由一根“5PK 1239”弹性皮带依次驱动空调压缩机、发电机及水泵,如图2为优化后前端轮系布置图。同时,发电机使用调谐元件以满足轮系稳定性要求。

表1 优化后前端轮系信息

图2 优化后前端轮系布置图

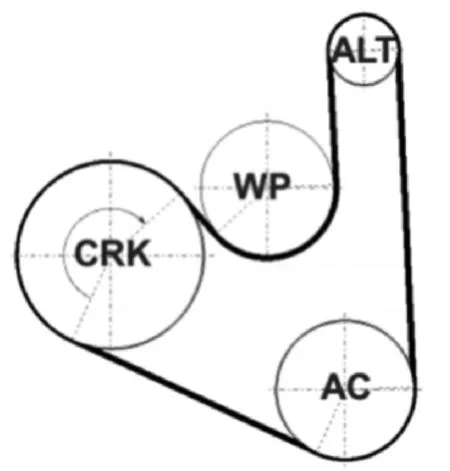

轮系静态布置确定后,利用Simdrive 3D软件搭建模型进行轮系动态仿真分析计算,如图3为轮系仿真计算模型。前端轮系动态仿真计算结果显示弹性皮带打滑、抖动均满足设计要求,如图4为各带轮上皮带打滑情况,平均打滑均<2%,如图5为水泵轴承载荷线,水泵轴承寿命满足设计指标。

图3 优化后轮系仿真分析模型

图4 各带轮上皮带打滑

图5 水泵轴承载荷线

3 轮系试验验证

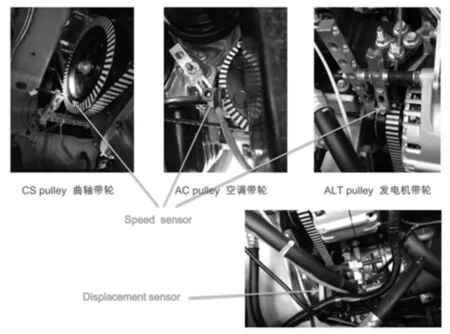

确定前端轮系布置,完成轮系动态仿真计算后,制作快件,在整车上进行前端轮系测试,验证优化方案能否满足要求,如图6为整车上试验传感器布置。

图6 前端轮系测试传感器布置图

传感器布置完成后,通过打开整车上所有用电设备来实现附件加载,拉上手刹制动实现增加发动机负载,以改变试验条件,分别测试整车怠速、升速工况下,发动机曲轴皮带轮上的转速波动、空调压缩机及发电机带轮上的皮带打滑,AC-ALT之间的皮带股跳动。

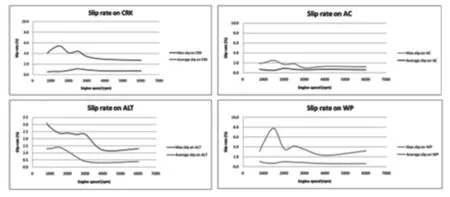

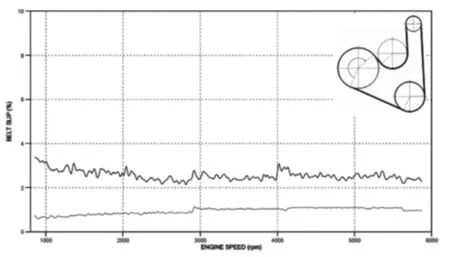

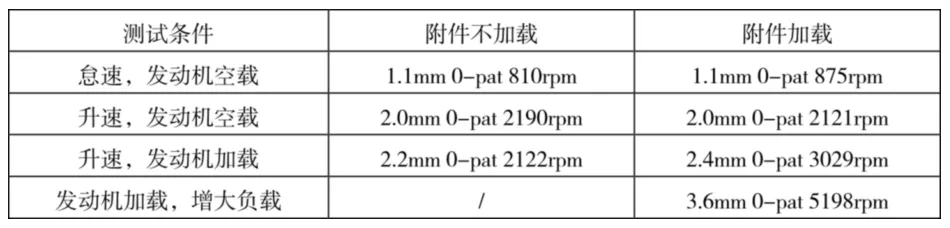

整车前端轮系测试显示,皮带在空压机、发电机皮带轮上打滑在可接受范围内,如图7、图8分别为升速模式_发动机加载的同时拉手刹来增加负载,附件加载情况下空压机和发电机皮带轮上打滑,AC-ALT皮带股抖动在可接受范围内,如表2为具体抖动数据,测试结果满足要求。

图7 空压机带轮上皮带打滑

图8 发电机带轮上皮带打滑

表2 AC-ALT之间皮带股的抖动

4 前端轮系NVH测试

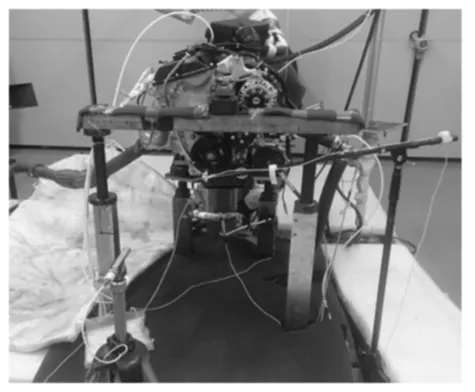

确认优化方案可靠性后,搭建NVH试验台架,如图9 为NVH试验台架,进行NVH测试以确定优化方案的效果。NVH测试结果表明,优化方案效果显著,如图10为前端轮系优化前后噪声彩图,其能彻底消除1261rpm和1576rpm时皮带拍击声及1723Hz共振带消失。

图9 前端轮系NVH测试

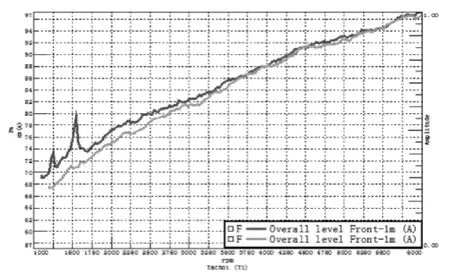

另外,优化方案低转速时降噪效果较为明显,如图11为前端轮系优化前后噪声对比,优化方案最大有2dB(A)的降噪量。但是随着转速的增加,优化方案NVH性能有所减弱,这是因为在高速时,前端噪音贡献小。20%负荷加速时,优化方案发动机前方噪声明显下降,低转速时最大降噪量达到4dB。

图10 前端轮系优化前后噪声彩图

图11 前端轮系优化前后噪声对比

5 结论

为降低前端轮系异响等故障率,提高轮系可靠性,本文在发动机原轮系结构基础上进行优化设计,完成“弹性皮带+调谐元件”的布置方案,然后利用Simdrive 3D软件进行轮系动态仿真计算,并进行前端轮系试验以验证系统的可靠性。最后,通过NVH测试确认优化方案能够解决原轮系打滑异响及共振异响问题,同时优化方案低转速时降噪效果较为明显,最大有2dB(A)的降噪量。

Optimization design of the front wheel of an engine

Luo Yawei, Zhang Jiancao, Liu Tong, Dong Xianyu, Meng Xianchang

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

The article introduces a engine front gear train problem and the reason, on this basis, the corresponding optimization design for the front gear train and through the simulation calculation of gear train and the front gear train test to determine whether gear train meet the design requirements. The test results show that the optimal design can not only solve the problem of the front wheel system, but also improve the reliability of the front wheel system and the performance of NVH.

Auxiliary System; Optimization design; The test; Harshness (NVH)

U462.1

A

1671-7988 (2017)15-78-03

罗亚伟,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2017.15.028