打纬机构钢筘的柔性动力学分析

2020-08-25金国光路春辉朱永杰

金国光 ,路春辉 ,魏 展 ,朱永杰 ,李 洋

(1.天津工业大学机械工程学院,天津 300387;2.天津工业大学天津市现代机电装备技术重点实验室,天津 300387)

为了达到高速织造的生产要求,剑杆织机减少了连杆打纬机构的使用,转而更多采用共轭凸轮打纬机构[1-2]。然而,当凸轮机构高速运转时,从动件的惯性力和惯性力矩会瞬间增大,并引发构件的变形,加剧机构的振动,产生较大噪声,时间久了会造成构件的疲劳损伤,从而使得机构工作端的运动规律达不到既定要求,使整个机构的动态性能与理想情况有较大偏差[3]。

国内外学者对于各类打纬机构和柔性机构的研究已取得较多成果。Nowakowski 等[4]以具有柔性曲轴的曲柄驱动器作为研究对象,基于奇异值的约简方法,利用系统的格拉姆矩阵对平衡截断模型进行降阶。于靖军等[5]针对全柔性机器人建立理论简化模型以此得到其固有频率,并应用ANSYS 软件对该机构进行了模态分析和试验测试,结果都表明该理论模型具有一定的精确度。Dai 等[6]针对考虑叶片的柔性变形的兆瓦(MW)级风力发电机组,提出了一种动态分析和仿真方法,用于研究叶片负载和动态特性。Cretescu等[7]在刚性和柔性连杆机器人模型进行数值模拟的基础上,对三角并联机器人进行了运动学和动力学比较分析,充分利用ADAMS 软件推导出柔性连杆的数值模型。邱海飞[8]创建了四连杆打纬机构样机的三维模型,并应用ADAMS 软件实现样机的柔性化,使得对于打纬机构的仿真分析更加接近实际工况,并分析和比较了刚性体和柔性体的仿真结果。Yang 等[9]设计了一套新型多层角度联锁结构织机的打纬机构,一次打纬可打紧30 层碳纤维,使用ADAMS 进行机构的运动学和动力学分析。魏军[10]对卷取送经机构、共轭凸轮打纬机构和空间四连杆引纬机构进行了运动学仿真和分析,通过有限元软件对织机机架进行了模态分析,通过改变撑挡参数,减小了织机在工作状态时发生共振的可能,影响织造质量。程顺等[11]建立带轴向运动柔性梁附件航天器的刚-柔耦合系统的动力学模型,并分析了柔性梁轴向速度、机构主体半径和面密度对柔性梁横向振动的影响。Chen 等[12]采用Lagrange 法和有限元法,建立了带有转动间隙和柔性连杆的二自由度九杆机械系统的非线性动力学模型,研究了曲柄间隙值和驱动速度对曲柄动力特性的影响,结果表明,带间隙的柔性连杆在一定程度上降低了带间隙机械系统的动态响应。以上研究成果为本文的研究内容提供了重要依据。

筘座上的钢筘是高速共轭凸轮打纬运动的执行终端,它将纬纱推向织口与经纱交织形成织物完成打纬运动,它是打纬机构中的核心构件。但当织机高速运转时,钢筘会因为惯性力和振动发生柔性变形,这将会导致织物的纬线密度不均匀,断纬率上升,从而降低了织物的质量。因此,研究共轭凸轮打纬机构中钢筘的柔性变形问题对提升织机整体性能和织造质量具有重要意义。本文应用ANSYS 和ADAMS 联合仿真的柔性动力学分析方法,将钢筘作为柔性件,对打纬机构进行刚柔耦合动力学仿真,这将为优化共轭凸轮打纬机构的结构设计提供重要依据。

1 剑杆织机打纬机构结构分析

某型号共轭凸轮打纬机构简图如图1 所示。常见的共轭凸轮打纬机构中,位于筘座上的钢筘刚度远小于打纬机构中凸轮滚子结构、筘座脚、筘座和摆臂等构件的刚度,且钢筘是直接与织线接触完成打纬运动的构件。因此钢筘的变形直接影响织物的质量,故对该机构进行动力学分析时,视钢筘为柔性构件,而其他构件则假定为刚性构件。

图1 共轭凸轮打纬机构简图Fig.1 Skeleton of beating-up mechanism

图1 中,位于主动轴A 上的主凸轮和副凸轮做整周回转,与共轭凸轮紧密贴合的滚子带动摆臂和筘座脚绕摆动轴B 做往复摆动,进而通过位于筘座脚上的筘座将运动传递至钢筘上完成打纬运动。P为钢筘在打纬过程中受到来自打纬方向的打纬阻力。

剑杆织机打纬机构的三维实体模型如图2 所示。图2 中,钢筘由上筘梁、下筘梁和筘齿组成,筘齿之间平行等距排列,筘齿之间的间隔仅为0.3 mm。忽略机构构件在加工过程中产生的倒角、焊缝等因素。

图2 剑杆织机打纬机构三维实体图Fig.2 Beating-up mechanism three-dimensional solid modeling of rapier loom

2 考虑柔性的Lagrange 方程

有限元法的实质是将一个连续体分割成有限多个单元,这样一个有无限个自由度的结构就变换成一个具有有限个自由度的近似结构,将连续场函数的(偏)微分方程的求解问题转化成有限个参数的代数方程组的求解问题。因此,采用有限元法对钢筘进行离散化处理,并基于Lagrange 方程建立柔性钢筘的共轭凸轮打纬机构动力学方程。

考虑到打纬机构的运动方式,建模时可简化为平面动力学问题,根据钢筘的结构特点,可将钢筘视为梁类构件,并采用梁单元进行离散化,由于钢筘为重复且均布结构,故选取钢筘中的其中1 个筘齿,并截取筘齿的1 个单元进行分析,该单元的单元广义坐标如图3 所示。梁单元的横向和纵向位移都为单元坐标的函数,并且也是时间t的函数。

选取节点广义坐标ui(t)作为未知量,如图3 所示在节点A、B 处设置8 个广义坐标,形成广义坐标列阵

则单元中任意点的变形量可通过广义坐标表示为[13]

假定梁单元每个横截面的质量都集中在轴线上,即忽略截面转动的动能,可得到单元的动能Ek和势能Ep。

式中:A为截面积;ρ 为材料的密度;E为材料的弹性模量分别为节点的横向速度和纵向速度;I为梁单元的截面惯性矩为横向弹性位移对的二阶导数;为纵向弹性位移对的一阶导数。

钢筘的运动可以被视为刚性体运动和弹性运动的叠加,那么节点的横向速度有

对纵向速度,可得类似表达式

将横向和纵向速度代入到式(3)中,即得到钢筘的横向动能EW和纵向动能EV,进一步积分,得到

将式(7)中的两式合并,得到动能的矩阵形式

式中:m 为8×8 正定矩阵,又叫做单元质量矩阵,其元素可由式(8)求得。

对式(2)求导可得

将式(10)代入到式(4)中,可将势能改为矩阵形式

式中:k 为8×8 矩阵,又叫做单元刚度矩阵,矩阵中的元素可由下式求得。

将求得的动能Ek和势能Ep代入到Lagrange 方程[14]

得到梁单元的动力学方程

式中:u 为广义坐标列阵;f 为广义力列阵。根据虚位移原理,将作用于单元的外力(力矩),以及相邻单元通过节点作用给这个单元的力(力矩),向节点转移,进而得到广义力。广义力列阵中与广义坐标对应的广义力为力f1、f2、f3、f4和力矩f3、f4、f7、f8。

式(14)是对钢筘中单个筘齿的某个单元建立的方程,将所有单元的动力学方程组集起来形成整个钢筘的动力学方程。

由于不同型号的钢筘包含的筘齿数不同,因此设定钢筘是由n个筘齿依次排列组成的,单个筘齿离散为n个有限单元,离散后的筘齿和系统广义坐标如图4 所示。

图4 系统广义坐标Fig.4 Generalized coordinates of system

图4 中,整个钢筘系统共n(n+1)个节点,每个节点设定为两个广义坐标,总共2n(n+1)个广义坐标,可得2n(n+1)维的系统广义坐标列阵

利用列阵U 改写钢筘中每个单元的动力学方程,例如将单元1 的方程改写为

式中:M(1)、K(1)、F(1)是与单元 1 对应的 2n(n+1)维矩阵和力列阵;

式中:非零元素分别是单元1 的广义力。同样,矩阵M(1)和K(1)如下所示

同理,其余的单元按照其单元广义坐标在系统广义坐标中的位置处理得到对应的2n(n+1)维矩阵和力列阵。

将钢筘所有单元的方程叠加,即可得到钢筘系统的动力学方程

式中:钢筘系统的质量矩阵M、刚度矩阵K 和广义力列阵F 分别是

值得指出的是,得到的动力学方程(23)并未对构件类型附加任何特殊限制,因此构件经有限元离散化处理后,该动力学方程仍然成立。

3 柔性钢筘的模态分析

在三维建模软件Solidworks 中根据某型号织机的结构参数建立钢筘的模型,并保存为Parasolid(*.x_t)格式的文件,在有限元软件ANSYS[15-17]中打开后,采用智能网格划分方法对钢筘进行网格划分,如图5 所示。

图5 钢筘有限元模型Fig.5 Finite element modal of reed

钢筘的长度为1 900 mm,高为94.47 mm,上下筘梁的宽度为8.24 mm,筘齿的宽度为3.76 mm,材料选用合金钢,密度为7 800 kg/m3,泊松比为0.28,弹性模量均为2.1×1011N/m2。在ANSYS 平台下获得钢筘柔性体的模态频率,利用通用后处理器查看求解结果,选择前10 阶模态频率结果,如表1 所示。

表1 钢筘前1-10 阶模态频率Tab.1 1-10 order modal frequency of reed

应用ANSYS 求解器,结合计算所得到的模态频率,可确定钢筘对应的模态振型,如图6 所示。第1 阶模态主要表现为钢筘沿竖直方向的弯曲振动,振型图如图 6(a)所示;第 3 阶振型图如图 6(b)所示,表现为弯曲振动和扭转振动交替出现,既有钢筘沿水平方向的弯曲又有沿钢筘竖直方向的扭转偏振;第5 阶振型图如图6(c)所示,表现为钢筘中的筘齿出现部分弯曲变形;第9 阶模态表现为筘齿出现大范围的弯曲变形,如图 6(d)所示。

图6 不同模态下钢筘的主阵型图Fig.6 Vibration models of reed under different modal frequencies

织机主轴的转速为400 r/min 时,等同于激振频率为6.67 Hz,加载频率远低于钢筘的固有频率,这说明主轴转速为400 r/min 时不会出现共振现象。

4 ANSYS-ADAMS 联合仿真

ANSYS-ADAMS 联合仿真是一种典型的仿真分析方法[18-20]。ANSYS 软件具有强大的结构分析能力,能够处理任何结构的柔性变形问题,ADAMS 软件在运动学和动力学仿真方面功能强大,但在处理机构柔性变形问题时,其实用性不及ANSYS。因此采用两种软件联合仿真的优势是在ANSYS 中将某些构件柔性化,并在ADAMS 中替换对应的刚性构件,得到的仿真结果更能真实反映打纬机构在运动过程中的动力学特性和变形情况。

4.1 Solidworks 和ADAMS 联合动力学仿真

某型号剑杆织机打纬机构如图2 所示,其凸轮机构中主副凸轮的凸轮推程和回程运动角均为7π/18 rad,采用修正正余弦组合运动规律建立共轭凸轮廓线,从动件摆臂的理论摆角为2π/15 rad。在Solidworks中建立共轭凸轮打纬机构的三维实体模型,保存为Parasolid(*.x_t)格式的文件。在不考虑摩擦力影响的前提下,在ADAMS 中打开此文件,并添加构件之间的约束,同时取织机转速为400 r/min,设置主轴转速为2 400°/s,仿真时长为1 个打纬周期。

将前面建立的动力学模型(见式(23))在MATLAB中进行数值运算,同时在ADAMS 软件中进行虚拟仿真,各自得到1 个运动周期的驱动力矩变化曲线,两者的对比结果如图7 所示。

图7 主轴驱动力矩对比图Fig.7 Comparison diagram of driving torque of spindle

由图7 可以看出,MATLAB 的计算结果和ADAMS的仿真结果重合度很大,从而证明了前文建立的动力学数学模型的可靠性和正确性。但略有偏差,这主要和构件的形状测量偏差以及装配误差有关,并且MATLAB 与ADAMS 的计算精度不同,因此造成曲线偏差。

打纬过程中,经纱、纬纱之间的摩擦阻力和弹性阻力为主要打纬阻力,而阻力的大小主要取决于幅宽、经纱张力、经密、纬密、纱线的种类和经纱角等因素。打纬工作初始阶段摩擦力主要来自钢筘和纱线之间的相互作用,同时打纬时刻的打纬阻力会瞬间增大。为增加仿真的真实性,模拟织机实际的工况条件,现假定某织物打纬阻力变化规律如图8 所示,其最大峰值为1 000 N[21]。

图8 打纬阻力Fig.8 Beating-up resistance

图9 所示为钢筘的角位移、角速度和角加速度曲线。

从图9(a)可以看出,由于受打纬阻力的影响,钢筘的角位移曲线在打纬处存在微小变形;从图9(b)可以看出钢筘在打纬处的角速度急剧下降;从图9(c)可以看出钢筘的角加速度在打纬处存在较大的波动,导致打纬阻力使钢筘运动较理论时间有所延迟。

4.2 打纬机构刚-柔耦合模型

图9 钢筘角位移、角速度和角加速度曲线Fig.9 Curves of angular displacement, angular velocity and angular acceleration

钢筘是在打纬机构中做摆动运动,是实现打纬工作运动的终端构件。选择钢筘作为柔性件,在ANSYS中对其进行网格划分,之后在钢筘与筘座的约束连接处建立刚性区域,其中钢筘与筘座连接处如图10 中的1、2 两处区域,最终生成连接ADAMS 接口的MNF中性文件。钢筘的三维模型柔性体生成结果如图10所示。

图10 钢筘三维模型柔性体网格划分Fig.10 Meshing of 3D flexible body of the reed

在ADAMS 软件中,用生成的MNF 文件替换刚性钢筘,并重新设置约束连接,其他构件的约束副、接触副、驱动力和打纬阻力维持不变。如图11 所示为建立的刚-柔耦合三维模型。

图11 共轭凸轮打纬机构刚-柔耦合模型Fig.11 Rigid-flexible coupling dynamic model of beating-up mechanism

4.3 刚-柔耦合动力学仿真

刚-柔耦合系统的驱动和受力条件与刚性动力学的设置相同。在柔性件取代刚性件后,钢筘的位移、速度、加速度的响应曲线如图12 所示。

图12 替换后的钢筘角位移、角速度和角加速度曲线Fig.12 Curves of angular displacement,angular velocity and angular acceleration of the reed substituted

从图12(a)可以看出与刚体相比较,将钢筘视为柔性构件时,角位移曲线的变化趋势和峰值基本相同,打纬机构运动性能差别微小;从图12(b)可以看出角速度曲线变化趋势基本相同,但在打纬处的柔性钢筘的曲线峰值大于刚性钢筘的曲线峰值;从图12(c)可以看出角加速度的曲线峰值相差较大,柔性钢筘的曲线幅值约为刚性钢筘的曲线幅值的15 倍。从以上结果可以看出,柔性钢筘的运动规律和刚性体时的相同,能够正常完成打纬运动,但是当柔性钢筘在打纬处由前死心位置回摆至后死心位置时,其角速度和角加速度相较于刚性体时有较大的突变和波动,造成钢筘与理论的运动轨迹存在偏差,这是由于惯性力、打纬阻力和机构振动所引发的构件变形和运动不平稳导致的,符合打纬机构运动的真实情况,也说明了钢筘的柔性变形问题不容忽视,仿真结果也为织机运动对打纬机构的优化设计提供实际参考价值。以上两种情况下进行的分析都能给出足够精确度的计算结果。

4.4 打纬阻力对动力学性能的影响和应力应变分析

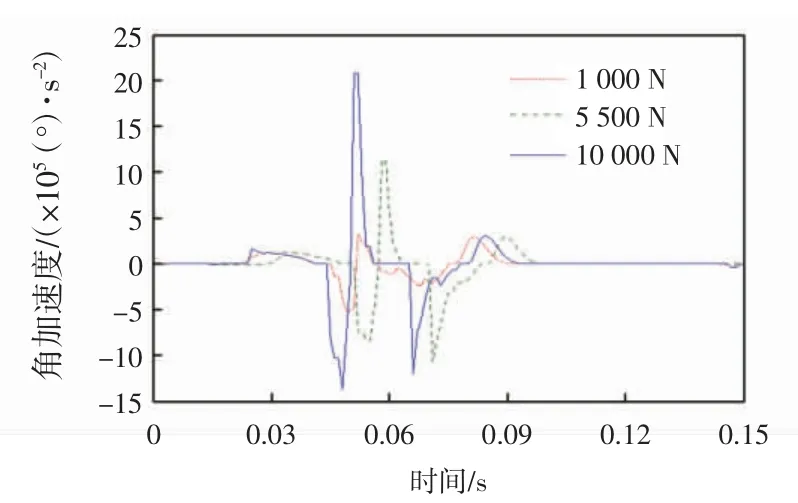

为了研究剑杆织机对不同厚度织物的适用性,设定主轴转速为400 r/min、打纬阻力以4 500 N 的幅度增长,分别以峰值为1 000 N、5 500 N 和10 000 N 的打纬阻力对打纬机构动态性能影响进行仿真计算,并截取一个打纬周期的仿真时长,所得到的加速度响应曲线如图13 所示。

图13 不同打纬阻力下的角加速度曲线Fig.13 Angular acceleration curve under different resistance to beating

由图13 可看出,不同打纬阻力下的角加速度波动规律基本相似,在0.05 s 附近时角加速度由负值极值突变到正值极值。

图14 所示为不同打纬阻力下的角加速度突变幅值和峰值曲线。

由图14 可看出,角加速度随着织物打纬阻力的增加,打纬时刻加速度突变的幅值和峰值越来越大,并且两者的增长速率也越来越大。这说明越厚重的织物所带来的冲击力,越会导致钢筘的运动加速度波动增大,从而使打纬机构在前死心位置处的运动平稳性受到很大影响,使得纬纱打的过紧或松散的概率增大。打纬运动不能执行预定的运动规律,这将加剧机构的振动,对钢筘的运动性能造成较大影响。

图14 不同打纬阻力下的角加速度突变幅值和峰值曲线Fig.14 Abrupt amplitude and peak curves of angular acceleration under different weft beating resistance

在ADAMS 中,选择柔性钢筘构件,并将类型为FEA Loads 的文件导出,生成的载荷文件里面记录了柔性钢筘在打纬过程的运动情况和2 个连接处在不同时刻的载荷。在ANSYS 中,设置边界条件后,从载荷文件中选取最危险的一种情况,并将此载荷施加到柔性钢筘中上,对柔性钢筘进行静力学分析,从而得到柔性钢筘的应力分析结果,这可为延长共轭凸轮打纬机构的工作寿命和优化整体结构提供参考。分析得到的柔性钢筘应力结果如图15 所示。从图15 中可看出,最大应力集中于钢筘筘齿下端附近。

图15 钢筘应变云图Fig.15 Sley strain cloud map of the reed

5 结 论

(1)采用有限元法对柔性钢筘进行了离散化处理,并基于Lagrange 方程建立了柔性钢筘的动力学方程。

(2)充分利用有限元软件ANSYS 对钢筘进行柔性化处理,并对柔性钢筘进行了模态分析,可知主轴转速为400 r/min 的打纬机构出现共振的可能性很小。

(3)对打纬机构分别进行了刚体动力学和刚柔耦合动力学仿真分析,并将两种情况下生成的角位移、角速度和角加速度响应曲线进行对比,可以看出两种方式下的钢筘运动规律相同,但柔性钢筘相比刚性体时,其角速度、角加速度曲线的突变和偏差较大,使得钢筘的运动与理论的运动轨迹存在偏差。表明在一般织物冲击力工况下钢筘依然能够完成织造工作,但是钢筘的惯性力、受到的织物冲击力以及织机的振动会引发钢筘的柔性变形,造成打纬运动规律平稳性和准确度下降,波动增大,进而降低织物质量。

(4)在恒转速情况下,针对多种厚重织物的织造要求进行仿真分析,发现角加速度的突变幅值和峰值随着打纬阻力的增大而增大,且二者的增长速率也越来越大,传递到织物上会产生很大的惯性力和惯性力矩,使构件产生变形,同时产生很大的打纬力,造成织物经向紧度过大,影响织物断裂强度。

本文仿真研究结果可为高速剑杆织机共轭凸轮打纬机构的优化设计提供参考依据。