赝电容器用纳米多孔电极的制备与性能优化

2020-08-25乔志军李宏伟于镇洋

乔志军,李宏伟,于镇洋,赵 潭

(天津工业大学 机械工程学院,天津 300387)

随着能源消耗加剧,人们对可再生能源的依赖逐渐加强,因此能源存储和转化器件成了新能源行业发展的关键因素。其中超级电容器因为具有高功率密度、充放电速度快、循环寿命长等优点,受到了越来越多的关注[1]。如今,超级电容器得到快速发展[2],越来越多的公司和科研机构投入到超级电容器的研发中[3]。电极材料是影响超级电容器电化学性能的关键因素,传统的制备电极材料的方法如化学/电化学沉积法[4]、静电纺丝法[5]、溶胶凝胶法[6]和水热法等[7-9],是通过在基底表面生长一层活性氧化物来提高电极容量,但是该电极材料存在氧化物负载不均匀、和基底结合力较差[10]、容易脱落等缺点制约了其实际应用[11-12]。通过去合金化法构造三维双联通纳米多孔结构并在表面原位自氧化生长氧化物活性层可以很好地解决氧化物负载不均匀[13]、表面结合力差等缺点,因而成为研究的热点[14]。

目前对于超级电容器电极材料的研究多数都在氧化物种类选择、形貌控制等方面[15-17],缺乏对合金类前驱体制备工艺的探究,这也成为去合金化制备超级电容器电极材料方法中的一个空缺[18-19]。在批量制备母合金过程中,轧制工艺中下轧量对材料内部结构具有较大影响,即过大下轧量会破坏母合金内部结构,产生大量有害缺陷从而在形成纳米多孔结构过程中极易产生微裂纹,影响所制备电极材料的电化学性能,而过小下轧量不仅造成机时的浪费,同时对微结构和电极材料电化学性能产生较小影响。因此下轧量是影响电极批量制备和最终电化学性能的重要因素[20]。另一方面,选择性去合金化过程中,母合金太厚不利于形成三维双联通纳米多孔结构并造成资源浪费等[21]。同时较厚的纳米多孔金属不利于电解液在电极材料内部的扩散[22],对反应中的离子交换产生不良影响,从而有害于电极容量和循环性能。因此需要确定适宜的电极厚度,使其既容易进行刻蚀得到所需要的纳米多孔形貌,又能充分发挥材料电化学性能。

在此基础上,本实验选择具有高理论比容量的NiCoMn 三元合金作为电极材料,参考工业制造中的合金制备工艺,分别选取下轧量为30%、40%、50%和60%对合金进行轧制,以探究下轧量对材料微观结构和电化学性能的影响;确定最佳下轧量后,将合金轧制成厚度为 50、60、70 和 80 μm 的合金箔并进行相关电化学性能测试,来探究最佳电极厚度。

1 实验部分

1.1 材料制备

1.1.1 合金的轧制

实验选取金属Ni(纯度:99.9%)、Co(纯度:99.9%)和 Mn(纯度:99.7%)按照 20 ∶10 ∶70 的原子配比,进行电磁感应熔炼和浇注成型。对成型合金进行12 h 均匀化退火后表面处理,去除表面缺陷和夹杂,然后锻打,得到厚度一定的方形合金样品。随后对锻打样品表面抛光后按照一定下轧量进行轧制。同时每次轧制前需对样品进行800 ℃退火处理,以消除残余应力和改善合金延展性。轧制过程中选取下轧量为30%、40%、50%和 60%,将合金轧制成厚度为 50、60、70 和 80 μm的金属箔。

1.1.2 电极材料的制备

将不同厚度的合金箔分别在1 mol/L 的硫酸铵溶液中进行电化学腐蚀,根据合金在溶液中的过电位选择合适腐蚀电压(-0.7 V),腐蚀时间为12 000 s 从而得到纳米多孔NiCoMn 电极。将腐蚀后的电极材料在浓度为1 mol/L 的KOH 溶液中进行极化处理,得到纳米多孔NiCoMn 合金@金属氧化物电极,并在该溶液中进行相关的电化学性能测试。

1.1.3 实验仪器及设备

实验中用到的实验仪器设备如表1 所示。

表1 实验仪器及设备Tab.1 Laboratory equipment

1.2 材料表征和测试

为了探究下轧量对所制备的电极材料的微观结构的影响,对不同下轧量下得到的电极材料进行扫描电镜(SEM)微观结构表征,同时对电极材料进行透射电镜(STEM)分析,以探究电极材料的内部多孔结构。为了探究电极材料的表面物相成分和氧化物种类及价态等,对极化处理后的电极材料进行X 射线衍射(XRD)和X 射线光电子能谱(XPS)分析。由电化学测试结果对比不同下轧量下和不同厚度下电极材料的电化学性能差异,确定具有最佳电化学性能的下轧量和电极材料厚度。

2 结果与讨论

2.1 微观结构分析

按下轧量为30%、40%、50%和60%将合金轧制到某一厚度,然后进行去合金化处理得到纳米多孔电极材料,在扫描电镜下进行微观结构表征,结果如图1所示。由图1(d)可以看出,当下轧量为60%时,电极材料内部微观组织破坏较严重,有较多的微裂纹,并且出现局部的微断裂,材料整体性保持较差。由图1(a)至图1(d)可以看出,随着下轧量的减小,电极材料内部的微断裂消失,微裂纹逐渐减少,材料的整体性得到提升。由图1(a)可知,材料的微观组织在下轧量为30%时保持最完整,微裂纹极少。由扫描电镜表征结果可知,下轧量为30%时电极材料微观结构保持较为完整,缺陷较少。

电极材料横断面能谱(EDX)表征如图2 所示。

图1 不同下轧量的断面微观图Fig.1 Section micrograph of different amount of rolling

图2 去合金化后元素分布Fig.2 Element distribution of electrode dealloyed

由图2 可知,镍钴锰各元素均匀分布于电极材料表面,并且表面有少量氧元素分布,能谱表征结果表明合金在熔炼过程中形成的是均匀固溶体,并且在轧制过程中没有发生元素偏析和团聚。表面元素的均匀分布有利于离子协同作用的产生,离子协同作用可以提高电极材料的电压窗口,进而提高能量密度。

为了探究电极材料的孔径尺寸和内部结构,对去合金化后的电极材料进行高倍扫描电镜(SEM)和高倍透射电镜(STEM)表征,如图3 所示。

图3 去合金化后的表面形貌Fig.3 Surface morphology of electrode after dealloying

由图3 可见,材料去合金化后形成的纳米多孔结构的孔径大小在10 nm 左右,分布较为均匀。由图3(b)可知,在高倍透射电镜下,内部孔结构是典型的三维双联通纳米多孔结构,并且孔隙分布较为均匀,贯穿于整个材料内部。由表征结果可知,去合金化后得到的是孔径在10 nm 左右的三维双联通纳米多孔结构电极材料。

2.2 氧化物表征与分析

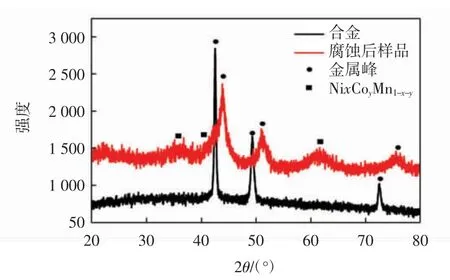

为了探究电极材料表面物相及表面氧化物种类和价态分布,对合金及极化处理后的电极材料进行了XRD 表征,如图 4 所示。

图4 合金和去合金化后的XRD 图谱Fig.4 XRD patterns of noporous NiCoMn alloyed and dealloyedna

由图4 可知,对比标准PDF 卡片,合金所出现的峰位是典型的面心立方固溶体相,说明合金是均匀固溶体,和能谱表征结果一致。去合金化后电极材料的谱图中依然存在面心立方结构的峰位,说明电极材料保持了原有的合金相,但是峰位向右偏移,半峰宽变宽,峰高变低,这是由去合金化过程中锰元素被选择性刻蚀,造成材料的结晶性变差引起的。电极材料经极化处理后,在表面发生自氧化生成固溶氧化物,对应在 36.3°、40.3°和 61.5°出现的 Ni、Co 和 Mn 的固溶氧化物峰。由XRD 表征结果可知,所制备的电极材料既保持原有的合金结构在电极表面又分布有一层固溶氧化物。

X 射线光电子能谱分析(XPS)表征结果如图5所示。

图5 去合金化后的样品的XPS 谱图Fig.5 XPS pattern of de-alloyed materials

在去合金化后电极的表面为NiCoMn 固溶氧化物,对XPS 谱图进行拟合处理后可知,固溶氧化物中存在着各元素的不同价态氧化物。由图5(a)中Ni 的拟合图可知,在结合能为855.6 eV 和861.3 eV 处为Ni2+,镍元素以+2 价氧化物的形式存在于表面固溶氧化物中。由图5(b)中Co 的拟合图可知,在结合能为780.9 eV 和 797.03 eV 处分别为 Co2+和 Co3+,钴元素以混合价氧化物的形式存在于表面固溶氧化物中。由图5(c)中 Mn 的拟合图可知,在结合能为 642.73 eV 处是Mn2+和Mn4+的混合氧化物,在结合能为653.5 eV 处为Mn2+和Mn3+的混合氧化物,锰元素以3 种不同价态的氧化物形式存在于表面固溶氧化物中。由图5(d)中氧的拟合图可知,在结合能为532.84 eV 和529.71 eV 处分别为(OH)-和 O2-,(OH)- 的峰面积要比 O2-的峰面积大,这说明在电极材料表面存在较多的羟基团。

由表征结果分析可知,合金经过去合金化处理以后得到三维双联通纳米多孔结构电极材料,其中材料内部保持合金属性,经过极化处理以后在表面生成一层固溶氧化物,并且固溶氧化物中含有3 种元素的多价态氧化物。这种表面是氧化物、内层是合金的核壳结构,可以很好地克服氧化物负载不均匀、与表面结合力差等缺点。

2.3 电化学测试分析

为了探究下轧量对最终电极材料电化学性能的影响,对不同下轧量的电极材料进行电化学性能测试,结果如图6 所示。

图6 不同下轧量材料的电化学性能测试Fig.6 Electrochemical characterization of electrodes at different rolling capacity

由图6(a)可知,下轧量为30%的材料具有最长的放电时间,根据计算公式:

式中:C为容量;ρ 为电流密度;T为放电时间;V为除去电压降的电压窗口。计算可知,其容量为606 F/cm3。由图6(b)可知,下轧量为30%的材料,当其电流密度增加到10 A/cm3时,仍能保持容量为218 F/cm3,比其他材料在低电流密度下的容量还要高。由图6(c)可知,电极材料在能量存储的过程中存在多个氧化还原反应,对应于曲线中的多个氧化还原峰,该测试结果与XPS 表征结果一致。由图6(d)可知,充电曲线和放电曲线的对称性较好,表明库伦效率较高,说明电极材料对能源的利用率较高。

由测试结果可得,下轧量为30%的电极材料电化学性能优越,具有良好的倍率性和较高的能源利用率。因此,可以确定在制备电极材料母合金过程中的最佳下轧量为30%。

为了探究厚度对电极材料电化学性能的影响,选取下轧量为30%将合金锭轧制成厚度为50、60、70 和80 μm 的合金箔,去合金化极化处理后进行电化学测试,测试结果如图7 所示。由图7(a)可知,厚度为60 μm 的样品在同样电流密度下(1 A/cm3)具有最长放电时间,计算其比容量为671 F/cm3,当厚度增加时比容量呈现逐渐减小的趋势。由图7(b)可知,厚度为60 μm 的样品有着更加优越的倍率性,并且在大电流情况下(10 A/cm3)依然能保持 470 F/cm3的容量,容量保持率为 70%。由图 7(c)和 7(d)可知,厚度为 60 μm 的电极材料在循环伏安曲线中表现出多个可逆法拉第反应,在充放电曲线中表现出较高的库伦效率。由电化学测试结果可得,电极材料的最佳厚度为60 μm。

图7 不同厚度电极材料的测试曲线Fig.7 Electrochemical test of electrode with different thickness

电极循环寿命也是电极材料优劣的评价标准之一,因此对厚度为60 μm 的样品进行大电流循环测试,结果如图8 所示。由图8 可见,在循环2 000 圈以后材料依然能保持91%的容量,具有较好的循环寿命,因此最终可以确定电极材料的最佳下轧量和厚度参数分别为30%和60 μm。

图8 厚度为60 μm 的循环曲线Fig.8 Circulation curve with a thickness of 60 μm

由电化学测试结果可知,当电极材料太厚时,电解液难以在内部孔结构中自由的传输,因此负载的活性物质不能得到有效利用,故而电极材料的比容量较低,当电极材料较薄时,电极表面负载的活性物质较少,因而比容量也较低。当厚度为60 μm 时,电解液即可以自由地在内部孔结构中传输,电极表面活性物质相对也较多,因而材料的比容量较高。

3 结 论

通过去合金化法和自氧化相结合的方法可以制备三维双联通纳米多孔核壳结构的高性能电极材料,但是电极母合金材料的性能好坏直接影响最终所制备纳米多孔电极材料的电化学性能,所以,本实验对母合金制备工艺进行探究,得出如下结论:

(1)通过去合金化和自氧化相结合的方法可制备三维双联通纳米多孔电极,该结构电极材料的表面是氧化物内核是合金,可以很好的解决活性氧化物负载不均匀,与基底结合力差等缺陷。

(2)轧制过程中过大的下轧量对材料内部结构破坏较大,微裂纹较多甚至会出现碎裂,合适下轧量可以保持材料内部结构的完整性,并改善材料性能。下轧量为30%的电极材料拥有较高的比容量,在电流密度为1 A/cm3时可以达到606 F/cm3,并且在电流密度增大到10 A/cm3过程中表现出较好的倍率性。

(3)电极厚度会影响表面氧化物的负载量,电解液运输等。厚度为60 μm 的电极材料,在电流密度为1 A/cm3时,具有最高的比容量为671 F/cm3,并且在电流密度增大到10 A/cm3时,容量依然能保持为470 F/cm3,容量保持率为70%,并且在大电流密度(10 A/cm3)下循环2 000 圈以后容量依然能保持在91%。