统计过程控制在光刻工序中的应用

2020-08-24宋玲玲

宋玲玲

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

在微电子元器件生产质量管理过程中,会应用诸多技术和方法来发现问题、解决问题,改进产品质量,其中,统计技术是很有价值的一类方法,广泛应用于产品寿命周期的各阶段和质量管理体系的全过程[1]。从20世纪80年代后期开始,国际上元器件生产厂家已广泛采用Cpk[2]、SPC和PPM等技术监控生产线的运行状态,确保生产的元器件具有较高的质量等级。随着电子产品质量水平迅速提高,20世纪90年代,国际上元器件产品失效率已降至FIT(非特)数量级[3]。

然而微电子元器件的生产制造要经过诸多工艺步骤,如成膜、光刻、刻蚀、注入、扩散等,为了既保证产品具有较高的质量和可靠性,又不过多增加成本,普遍选择对关键工序采用Cpk、SPC和PPM数据统计进行监控。

Cpk(工艺能力评价)的目的是评价工艺线是否具备生产质量好可靠性高的元器件所要求的工艺水平。目前国际上采用的评价指标是生产线上关键工序的工序能力指数Cpk不小于1.5,认为工艺线若达不到这一要求,很难保证生产出的元器件能满足大型整机厂对元器件质量和可靠性的要求。Cpk是过程能力指数,数值越大表示产品品质越佳,通常任务Cpk大于1.33时,就说明过程能力良好,状态稳定。

SPC(Statistical Process Control,统计过程控制)在工艺过程统计受控状态分析中被采用,用于计算和分析,确保生产线具较高的工艺能力,且日常生产过程中能一直保持这种高水平、受控的生产状态,未出现异常情况,提供的元器件产品具有较高的质量和可靠性。

PPM(Parts Per Million,百万分之几)是元器件出厂平均质量水平的考核,目前国际上采用的评价指标是元器件企业每生产百万个产品机会缺陷数不大于3.4,则证明该产品的出厂不合格率PPM值已控制在比较低的水平。

2 光刻工艺原理及工序

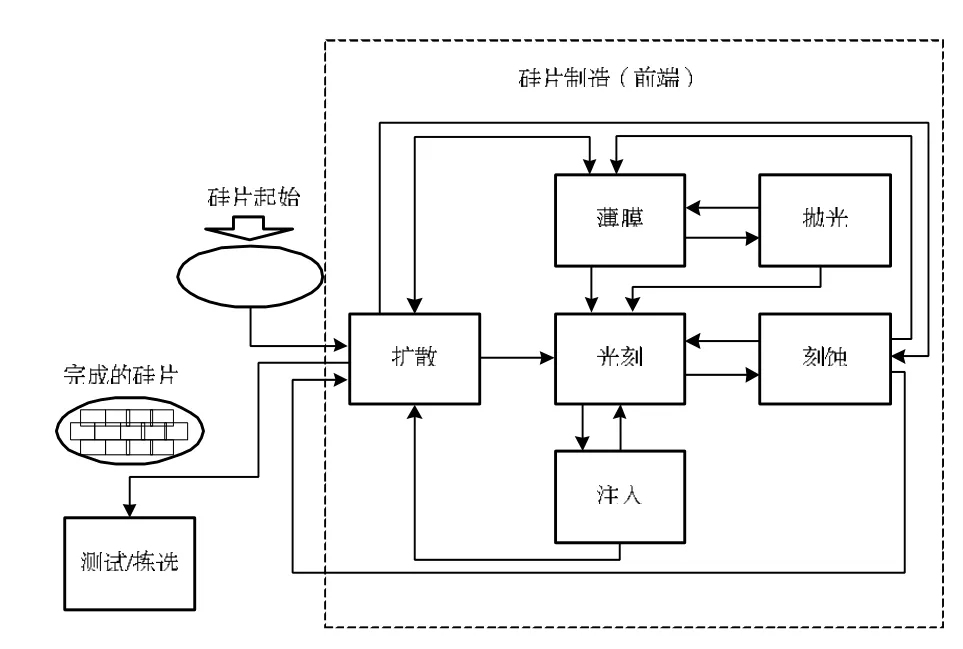

在微电子元器件生产制造过程中,光刻工序是利用光学复制的方法把超小图样刻印到半导体薄片上[4],即由投影光学系统和掩模版相结合,把光刻版上的图形精确复印在涂有感光胶的介质层上[5],然后利用光刻胶的保护作用,进行选择性的刻蚀和注入等,得到与光刻版上相应的表面图形和元器件的纵向结构,可见光刻工序是工艺制程中非常关键的工序。图1是硅片制造工艺流程简图[6]。

图1硅片制造工艺流程

光刻胶分为正性光刻胶和负性光刻胶两种类型。正胶曝光部分在显影液中被溶解,没有曝光的胶层留下;负胶曝光部分在显影液中不溶解,而没有曝光的胶层被溶解掉,均是通过曝光显影将需要的图形留下来。光刻的主要步骤有如下6个:

步骤1:硅片清洗

为增强硅片和光刻胶之间的粘附性,光刻前首先是清洗、脱水和硅片表面的底膜处理,通过湿法清洗去除沾污物,再通过烘干除去吸附在硅片表面的水汽,保持硅片表面清洁干燥。

步骤2:旋转涂胶

硅片清洗后,利用涂胶设备,采用旋转涂胶的方法进行光刻胶涂敷,根据不同的光刻胶特性和刻蚀工艺对光刻胶厚度的要求,选择不同的涂敷条件,包括转速、时间等。

步骤3:对准和曝光

通过对准标记将掩膜版与涂了胶的硅片正确位置对准,进行曝光,光能激活了光刻胶中的光敏成分,把掩膜版图形转移到涂有光刻胶的硅片上。

步骤4:显影

光刻胶可溶解的区域被化学显影剂溶解,将窗口图形留在硅片表面,完成了图形复制。

步骤5:固胶

固胶是显影后的热烘,提高光刻胶对硅片表面的粘附性。

步骤6:显影后检查

由于光刻工序可以返工,因此显影后的检查尤为重要,可以通过检查,及时发现光刻图形的质量,若有缺陷则去胶返工,以确保产品的质量。

3 统计质量控制和评价技术流程

元器件生产过程繁杂,工序多、流程长,要在元器件生产过程中应用统计质量控制和评价,首先需要确定元器件生产过程中的关键工序,通过实验确定工艺参数和条件,对关键工序加以统计过程控制,进而开展工序能力评价,具体元器件生产过程统计质量控制和评价的技术流程可分为7个步骤[7],如图2所示。

图2元器件生产过程统计质量控制和评价技术流程图

生产过程统计质量控制和评价主要针对关键工序。光刻涂胶工序涂胶质量影响产品特征尺寸等关键参数,影响刻蚀质量和注入精度,进而影响产品的质量和可靠性,且涂胶厚度适用于测量和统计,因此,特将涂胶工序确定为关键工序节点。质量控制与评价的具体步骤如下:

步骤1:确定关键工艺参数

光刻胶厚度既能反映关键工序状态,又便于数据采集,适用于Cpk定量分析和SPC评价,可作为监控光刻工序工艺水平是否处于受控状态的依据,通过及时发现失控(或失控倾向),可以判断出现的问题并提出解决方案。

步骤2:实验设计

通过实验设计确定满足刻蚀、注入等下道工序要求的光刻胶厚度,通过调整转速、温度、时间等条件,满足实验设计要求。

步骤3:工艺条件的优化确定

针对不同的光刻设备或光刻胶品种,进行工艺调试,优化涂胶机转速、温度、时间等参数,保证最佳条件。

步骤4:工艺参数数据的采集

统计质量控制和评价的基础是“数据”[8],根据数据统计的要求,涂胶工序采集的是片内上、中、下、左、右五点的厚度,通过数据积累,分析片内和片间数据的一致性。

步骤5:工序能力评价(Cpk)技术

统计质量控制和评价需要对工艺达到的实际水平进行评价,目前国际上对现代电子工业生产工序能力指数要求的是实际工序能力指数Cpk不小于1.5,国内可靠性增长工程攻关对于工序能力指数的一般要求为Cpk不低于1.33[9]。

步骤6:统计过程控制(SPC)状态评价技术

生产线日常生产中,通过软件实现对采集数据的分析,判断生产线是否一直处于统计受控状态、是否具备较高的工艺能力、是否可生产出高质量的产品。

步骤7:统计分析工具的应用

如果通过SPC发现工艺出现失控或者失控倾向,可通过查找原因,采取相应措施,使工艺尽快恢复,达到统计受控状态。

4 对光刻工序的应用实验

根据上述理论,列举了在光刻涂胶工序应用统计质量控制和评价技术的结果。试验采用的设备是DUNA700涂胶机,分别选用6812型和1813型两种光刻胶,每天采集涂敷硅片内上、中、下、左、右五点光刻胶厚度数据,通过数据积累和分析,涂胶工序的工序能力Cpk大于1.5目标值,标准差符合正态分布,长期处于受控状态,即硅片涂胶片内均匀性较好,涂胶厚度满足工艺要求。

以下分别截取月度和半年试验数据做统计和评价结论予以说明:

(1)月度实验数据

变量类型:6812型光刻胶厚度

目标值:12100埃

数据个数:155 共31组,每组5个

数据均值:12159.8 标准偏差:169.8

正态分布拟合:成功!

实际工序能力指数(Cpk):1.67

光刻工序涂胶实施SPC结果:光刻工序涂胶厚度SPC控制图受控。

实际工序能力(Cpk)评价结果:光刻工序涂胶厚度实际Cpk为1.67,大于1.5目标值,达到要求。

实验数据及统计分析如图3。

图3月度实验数据及统计分析图

(4)半年实验数据

变量类型:1813型光刻胶厚度

目标值:13000埃

数据个数:650 共130组,每组5个

数据均值:13162 标准偏差:289.5

正态分布拟合:成功!

实际工序能力指数(Cpk):1.66

光刻工序涂胶实施SPC结果:光刻工序涂胶厚度SPC控制图受控。

实际工序能力(Cpk)评价结果:光刻工序涂胶厚度实际Cpk为1.66,大于1.5目标值,达到要求。

半年实验数据及统计分析如图4。

图4半年实验数据及统计分析图

如图可见,子组102和107出现单点偏差超限报警。此时根据报警结果进行原因分析,查找问题。

子组102内部极差超限报警后,经排查发现是由于操作人员涂胶前未清洗胶嘴,操作不当导致,对存在胶棱的硅片及时返工,并强化对操作规范的培训,制定了惩罚措施,自此杜绝了上述情况导致返工,提升了生产线的管理水平,降低了返工成本。

子组107单点测试膜厚数据超限报警后,经排查发现是因新入职操作人员对膜厚测试仪使用不熟练导致,重新测试未发现超差数据。通过对新入职人员进行专项培训,并制定新入职员工培训和师徒结对等相关规定,自此再未出现上述情况导致的超限报警,生产线管理水平进一步提升。

5 结束语

统计过程控制在微电子元器件制造工艺中的应用,对工艺控制有一定的指导作用,能够对关键工序生产状态进行监控,及时发现问题,对提升生产线管理水平和产品质量具有重要的指导意义。