S-RHT技术在2.4 Mt/a渣油加氢装置工业应用

2020-08-21孟祥雷杨凤滨潘成钟海军

孟祥雷,杨凤滨,潘成,钟海军

(1.中国石油辽阳石化油化厂,辽宁辽阳111003;2.中国石油石油化工研究院,北京102206)

某公司2.4 Mt/a渣油加氢装置采用抚顺石油化工研究院的固定床渣油加氢脱硫工艺与工程技术(S-RHT),以俄罗斯原油中的减压渣油、减压蜡油、催化裂化重循环油和催化重柴油为原料,在渣油加氢催化剂作用下,经过反应脱除原料中的硫、氮、金属等杂质,降低残碳含量[1]。加氢常渣硫含量需要不大于2 000μg/g、残炭含量不大于4.6%、Ni+V不大于10μg/g,为催化裂化装置提供优质原料,同时生产柴油送至催化裂化装置或柴油罐区,并副产少量稳定石脑油送至石脑油罐区或催化重整装置,不稳定石脑油送至催化裂化装置。工艺流程见图1。

图1渣油加氢装置工艺原则流程

1 装置设计

渣油加氢装置由反应部分、分馏部分和公用工程3部分组成,设计规模为2.4 Mt/a,操作弹性为50%~110%,年开工时数7 600 h,于2018年9月11日开车成功,2018年11月9日至12日进行标定。

2 装置标定

2.1 原料油

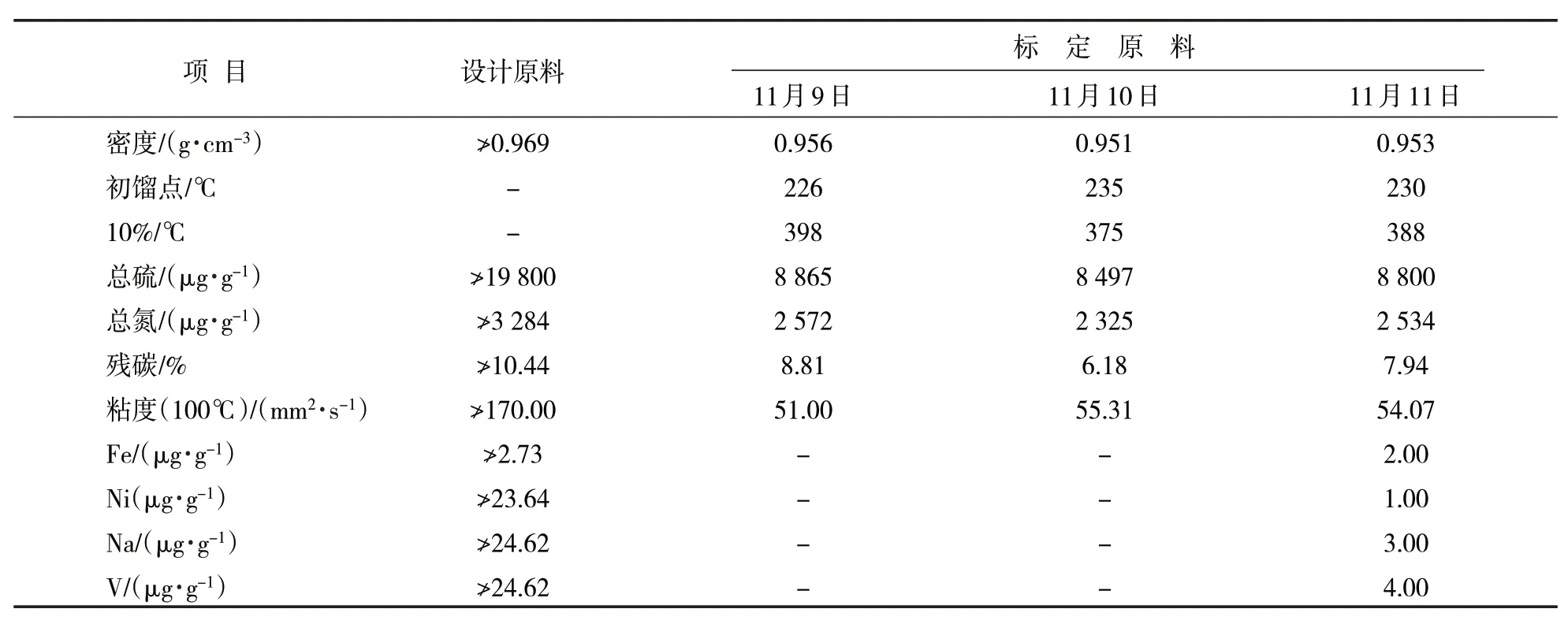

标定时原料油为减压渣油、减压蜡油、催化裂化重循环油和催化重柴油的混合油,具体比例见表1,混合原料油的性质见表2。

表1原料油设计比例与标定比例

表2原料油性质设计值和实际值

标定时装置进料量满足要求,原料油的组成与设计值接近,原料中的总硫、总氮、残炭、粘度、金属离子含量的指标均小于设计值,由于金属离子分析周期较长,故仅11日分析。残炭、粘度、金属离子含量较低对于渣油加氢有利,但总硫、总氮含量太低却不利于加氢反应,对脱残碳不利[2]。

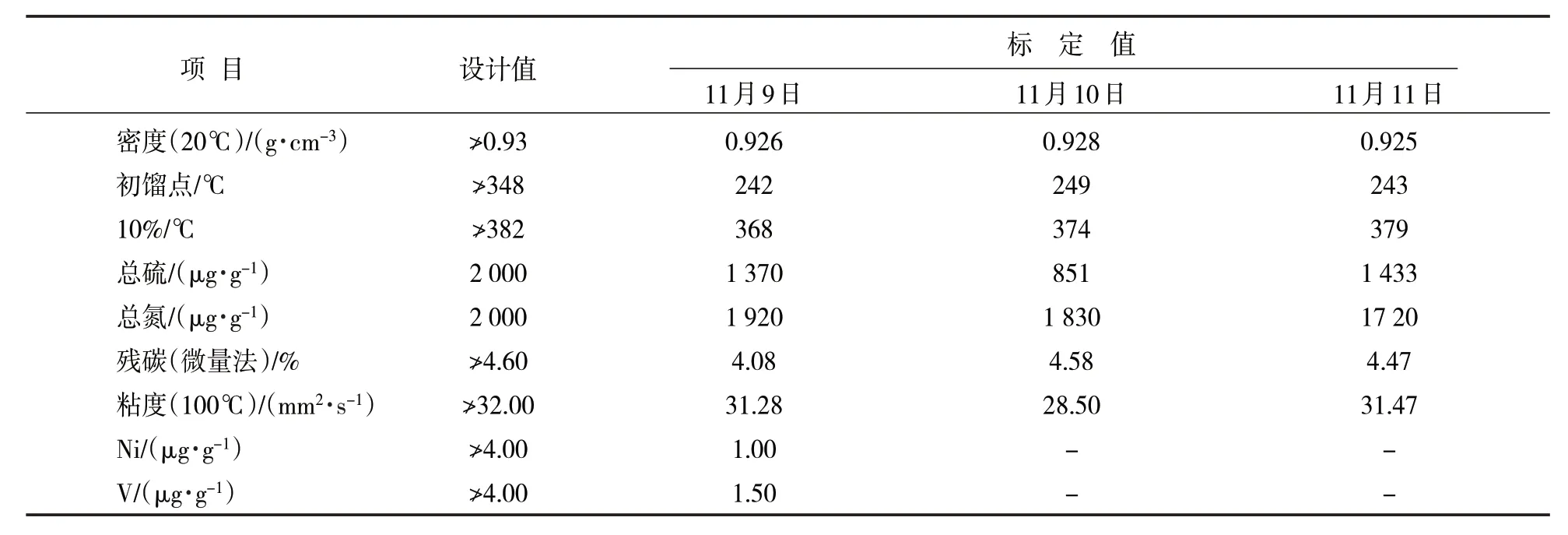

3.2 产品性质

渣油加氢装置主要产品为加氢渣油、柴油和稳定石脑油,加氢渣油产品性质见表3,柴油产品性质见表4,稳定石脑油产品性质见表5。

表3加氢渣油产品性质

从表3可知,反应后主要产品加氢渣油的硫含量、残炭值、粘度、金属含量均合格,但加氢渣油中的氮含量较高,仅仅低于设计值176μg/g,但该指标没有对催化裂化造成不良影响[3]。

表4柴油产品性质

从表4可知,柴油产品除了密度、初馏点和10%点比设计偏高,其余指标均符合设计值。主要是由于分馏塔稳定石脑油终馏点高,抽出量较设计值偏高影响。

表5稳定石脑油产品性质

从表5可知,稳定石脑油的硫含量超设计值较高,疑是由于循环氢脱硫塔运行不稳定,循环氢压缩机入口分液罐带液,脱硫塔副线开度较大,造成反应系统循环氢中硫化氢含量较高,而抑制加氢脱硫反应,原料中的硫化物未脱除,带入分馏系统[4]。通过优化改造,分馏塔顶的稳定石脑油和汽提塔顶的不稳定石脑油合并后送至催化裂化装置,目前控制指标满足催化要求。

3.3 物料平衡

设计和标定的损失是原料油加氢后生成硫化氢,硫化氢随循环氢进循环氢脱硫系统,被贫胺液洗掉所致,标定物料平衡与设计物料平衡见表6。

表6装置设计物料平衡与标定物料平衡

从表6可以看出装置在标定期间进料减压渣油比例比设计值稍高,蜡油比例比设计值稍低,但设计的减压渣油的实沸点蒸馏大于540℃馏分,而实际进料减压渣油的实沸点蒸馏小于540℃,综合分析标定期间原料混合性质优于设计值。产品方面,装置主要产品加氢渣油的收率比设计值高,所以其它副产品的收率比设计值低。标定时的加工损失略大于设计值,原因为分馏塔顶气排火炬,无法计算量,同时吸收硫化氢后的富胺液出装置流量计测量值较实际值小所致。

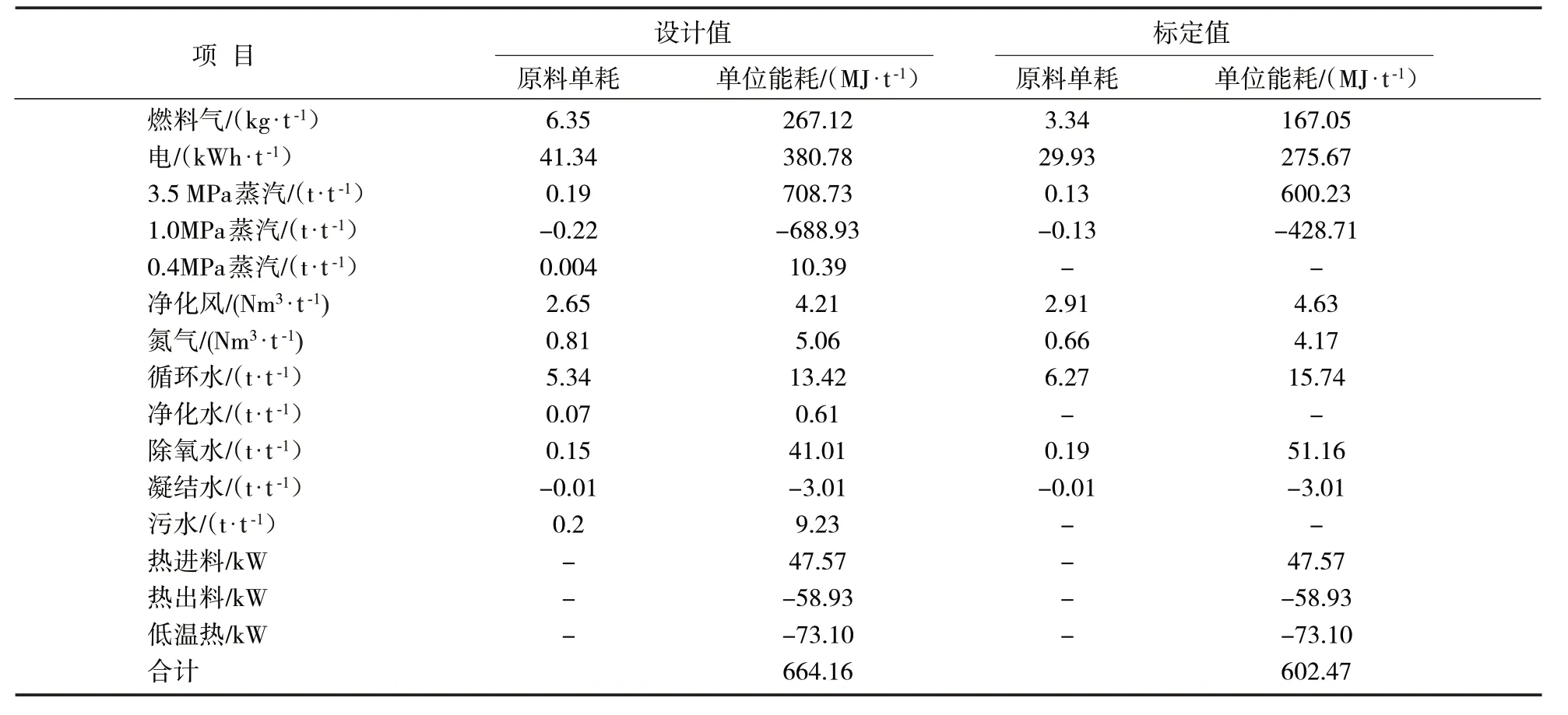

3.4 装置能耗

设计与标定期间能耗见表7,从表7可见,标定期间装置能耗602.47 MJ/t,比设计值略低。相差较大的是中压蒸汽、低压蒸汽、电能和燃料气消耗。

电耗值低于设计值,主要因为以下节能措施:(1)新氢压缩机采用了贺尔碧格系统,目前贺尔碧格系统的负荷在50%左右;(2)受循环氢脱硫系统不稳定影响,高压贫胺液泵目前运行1台(设计为2台);(3)由于是冬季生产,空冷风机运转台数较少。

燃料气消耗比设计值低。主要是装置处于开工初期,催化剂活性好,而原料性质好于设计值,反应加热炉出口温度控制偏低,消耗燃料气偏少。

中压蒸汽用量少,是由于目前汽轮机的转速低,在满足产品指标的提前下,降低汽轮机转速,节约中压蒸汽的用量,约了蒸汽用量,由于中压蒸汽用量低,所以产生的低压蒸汽也比较少。

装置标定期间,没有0.4 MPa蒸汽和污水产生。由于热进料、热出料和低温热现阶段装置无法计算,故直接利用设计值进行计算。

表7装置设计能耗与标定能耗对比

4 结论

此次标定是装置在100%负荷条件下标定,从标定过程来看,生产过程平稳,满足要求。

装置标定期间氢耗1.11%,低于设计值1.62%。产品加氢常渣含硫量脱除至1 218μg/g,氮含量平均可以脱除至1 823μg/g,残炭脱除至4.37%,均低于设计指标。

标定期间残炭平均脱除率为42.8%,硫平均脱除率87.6%,氮含量平均脱除率34.7%。按协议原料性质与产品保证值计算,脱残炭率为64.08%,脱硫率为91.15%,氮含量脱除率61.94%,均高于实际的脱除率,但标定期间的实际原料性质要好于设计原料的性质,残炭值、硫含量、氮含量均远低于设计指标,在当前的反应条件下产品仍然可以满足生产要求。

标定期间,主要产品的质量指标满足生产要求,收率高于设计值,能耗低于设计值,S-RHT技术在2.4 Mt/a渣油加氢装置工业应用成功。