采用单级短程蒸馏单元切取煤焦油>250℃馏分

2020-08-21韩智发李增勃汪亚斌

韩智发,李增勃,汪亚斌

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710075)

煤焦油组成复杂、杂原子含量高,并含少量固体杂质[1]。根据热解温度,煤焦油可分为低温煤焦油(450~550℃)、中温煤焦油(550~750℃)、高温煤焦油(750~1 200℃)。以往煤焦油加工存在环境污染、附加值利用低、能耗高等问题,加氢技术已成为煤焦油加工利用的重要方向,煤焦油清洁转化成为煤焦油综合利用的当务之急[2]。

延长石油碳氢中心通过悬浮床加氢技术能够对煤焦油进行加氢提质,改善煤焦油的组成分布,通过固定床加氢改质可以生产代替石油产品的调和组分及高附加值油化产品[3]。根据试验需要采用单级短程蒸馏单元对煤焦油全馏分进行馏分切割,获得适宜的悬浮床加氢裂化单元原料。文中通过对几次馏分切割试验的分析,对单级短程蒸馏工艺及其操作要点进行了梳理。

1 单级短程蒸馏单元工艺简介

1.1 单级短程蒸馏单元的作用

单级短程蒸馏主要是对悬浮床加氢单元热高压分离器底部产物进行减压蒸馏,因为高压分离器底部产物组分重,常压时难以分馏,所以采用减压分流技术进行。在间歇式排出含固残渣过程中,通过2台真空泵创造低压环境,蒸馏过程中做到物料不转化、不裂解,最大限度对悬浮床加氢单元热高压分离器底部产物中的VGO进行回收[4]。

1.2 单级短程蒸馏工艺流程

将热高压分离器底部的产物经蒸汽烘箱预热后,通过转运罐加至原料罐(D-1),原料罐带有搅拌器,持续搅拌保证物料混合均匀,另外原料罐采用导热油伴热,保证物料流动性。原料经原料泵(P-001)输送至刮膜蒸发器(D-2),在其内部进行蒸馏,刮膜蒸发器温度由其它换热单元通过导热油温度进行控制,系统真空度由主真空泵(VP-201)和真空增压泵(VP-200)维持,刮膜蒸发器顶部气相组分经后路1级、2级、3级冷凝器逐级冷凝得到液体油品,分别为1级冷凝物(重VGO),2级冷凝物(中VGO),3级冷凝物(轻VGO),刮膜蒸发器底部残渣由残渣泵打至残渣罐(V-102A/B)[5]。

2 煤焦油>250℃馏分切取试验

2.1 减压蒸馏温度控制

2.1.1 试验1根据原料高温模拟蒸馏的数据设定减压蒸馏所要控制的温度,煤焦油小于250℃馏分约占质量含量的9%,操作条件见表1。

表1减压蒸馏操作参数

该装置的换热介质由专门的换热单元提供,升温通过导热油的温度来进行。当刮膜蒸发器和3个冷凝器温度达到试验所需温度时进料。考虑蒸发器容积只有5 L,进料量过大会导致刮膜蒸发器发生溢流,影响蒸馏效果和1段、2段、3段的产品分析,因此采用间歇式进料。通过进料泵频率控制进料速率,进料量基本维持在10~15 kg/h。进料的关键点是:(1)进料管线温度TE-001,TE-001读数逐渐升高说明原料进入刮膜蒸发器,若无变化说明进料不畅,需停进料泵处理;(2)注意观察1级,2级,3级冷凝器下料管线上的温度变化,即TE-107,TE-108,TE-109。

通过表1所示操作参数进行试验并收集各段物料发现,刮膜蒸发器底部物料收率为20%,1级冷凝器底部物料收率为0,2级冷凝器底部物料收率为75%,3级冷凝器底部物料收率为0,另外有5%的物料损失,对刮膜蒸发器底部物料进行高温模拟蒸馏实验分析见表2。

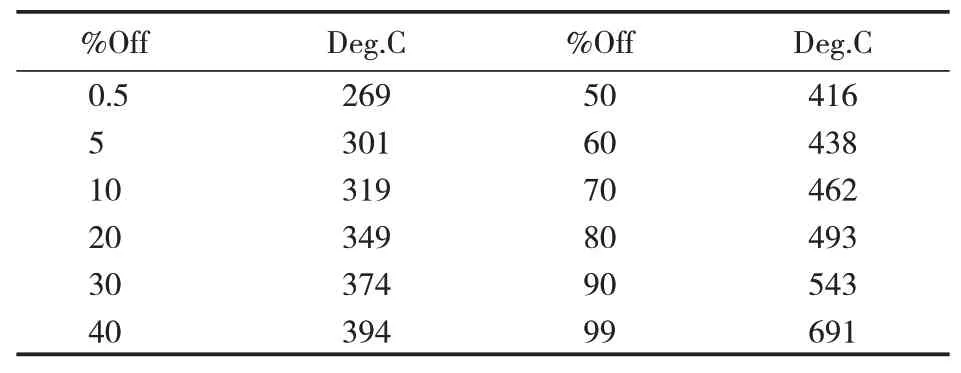

表2刮膜蒸发器底部物料高温模拟蒸馏实验数据

对2段产物进行模拟蒸馏得到数据见表3。

表3二段产物模拟蒸馏数据

原料全馏分分析,小于250℃的馏分占全馏分质量的9%,依照各级产物收率情况判断在表1的操作参数条件下可能会提高煤焦油的切割点,而在表2中显示刮膜蒸发器底部产物的初馏点是304℃,对比发现初馏点(304℃)与实沸点(296.21℃)比较接近[6]。

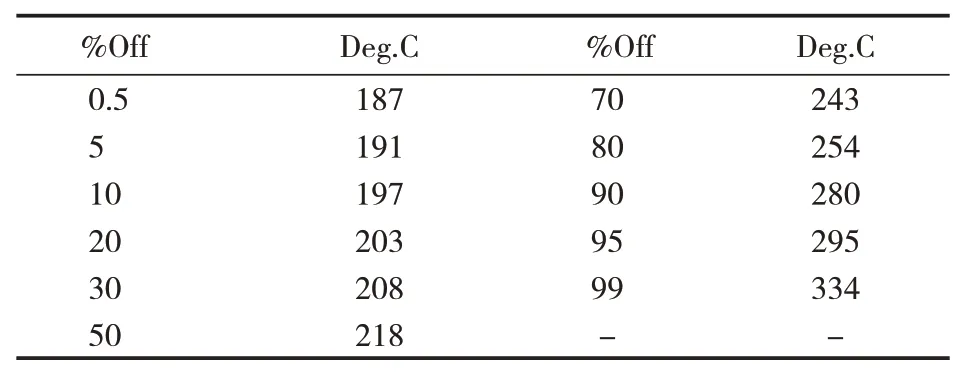

2.1.2 试验2适当降低操作温度,将刮膜蒸发器、1段冷凝器、2段冷凝器、3段冷凝器温度分别由原来的138℃,65℃,15℃降至90℃,33℃和3℃,试验2操作条件见表4。重新进料进行试验,收集几段产物并计算其收率得到刮膜蒸发器底部产物收率为15%,1级冷凝器收率为0,3级冷凝器收率很低,接近于0,而2级冷凝器收率则达到78%[7]。同样对刮膜蒸发器底部产物进行高温模拟蒸馏及对2段冷凝器底部产物进行模拟蒸馏,分析结果见表5和表6。

表4试验2操作参数

表5刮膜蒸发器底部产物高温模拟蒸馏分析数据

表6 2段冷凝器底部产物模拟蒸馏分析数据

试验2与试验1的试验分析数据相比较,在试验2的操作条件下,煤焦油的切割点也略高于250℃,表5分析数据表明刮膜蒸发器底部产物初馏点达到279℃,但是初馏点与试验2的煤焦油实沸点(277.9℃)接近,这与试验1的分析结果一样。因此在接下来的操作中继续改变操作条件,并分别取样分析对比,印证上面的分析结论,分析结果与试验1和试验2一致。

2.1.3 试验3操作参数见表7。

表7试验3操作参数

与试验1和试验2一样对刮膜蒸发器底部产物及2级冷凝产物进行高温模拟蒸馏和模拟蒸馏试验,分析数据见表8、9。

表8高温模拟蒸馏分析数据

表9 2段冷凝产物模拟蒸馏试验分析数据

通过3组试验数据分析数据对比,可以推测单级减压蒸馏装置刮膜蒸发器的实沸点可以反映出刮膜蒸发器底部产物的初馏点,因此可利用单级减压蒸馏技术对全馏分煤焦油进行分段切割。

2.2 减压蒸馏装置其它操作要点

2.2.1 装置操作过程中注意事项在试验过程中发现原料罐D-1出口至进料泵P-001之间管线容易发生堵塞,分析原因主要有4个:(1)原料罐D-1出口至进料泵P-001之间管线没有做保温,致使原料热量散失过大,在流动过程中贴壁冷凝影响原料流动,最后积少成多堵塞进料线;(2)原料罐搅拌器频率低会影响物料在原料罐中的混合效果,同时原料罐的伴热温度低,原料在原料罐中流动性差,造成输送过程中堵塞管道,影响进料;(3)由刮膜蒸发器容积决定一次性进料不易过多,考虑其蒸馏的效果避免发生溢流情况;(4)残渣泵排液不畅,因刮膜蒸发器底部产物重,必须保证泵头温度能让产物有好的流动性[8]。

2.2.2 保证系统低压环境的稳定性整个系统的低压环境由主真空泵和真空增压泵2台泵控制,过程中注意的关键点是保证整个系统的气密性,主要是试验前的气密工作以及排液过程中注意维持系统稳定,特别在产品罐排液过程中,为保证整个系统的气密性和低压环境,在排液时可将各冷凝器底部出口阀关闭,以免破坏系统平衡。

3 结论

(1)采用单级减压蒸馏技术对煤焦油进行馏分切取具有可行性。

(2)能够实现不同馏分段的切割,为悬浮床加氢裂化装置提供原料。

(3)通过控制刮膜蒸发器的操作温度及系统压力来进行煤焦油实沸点的确定。

(4)操作过程中需要保证整个系统的低压环境,注意管线的伴热和保温。