用NH3-(NH4)2CO3-H2O体系从高炉瓦斯灰中浸出锌试验研究

2020-08-21马爱元孙成余罗永光郑雪梅

马爱元,孙成余,罗永光,郑雪梅,李 松

(1.六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;3.云南驰宏锌锗股份有限公司,云南 曲靖 655000)

随着钢铁工业、铅锌等有色金属冶炼工业的迅速发展,碱性成分高、成分复杂的含锌二次资源大量堆存,未得到有效回收处理[1-4]。含锌二次资源中的锌主要以氧化锌、硅酸锌、锌铁尖晶石和硫化锌等形式存在,也含有碱性脉石成分,氟氯含量较高。用酸浸出锌,浸出液中Ca、Mg、F、Cl等杂质含量高,且酸耗高,对设备腐蚀性大,大量硫酸铁及硅酸溶解进入浸出液易形成硅胶,后续净化除杂过程较为复杂[5-8]。采用碱法工艺处理锌二次资源,一定程度上可避免铁的大量浸出,减轻浸出剂对设备的腐蚀,适合处理含碱性脉石多的矿物;但所需氢氧化钠浓度较高,消耗量较酸法明显更多,浸出温度较高;另外,在强碱条件下,锌酸钠电解只能得到海绵锌粉而得不到阴极锌板。

1 试验部分

1.1 试验原料

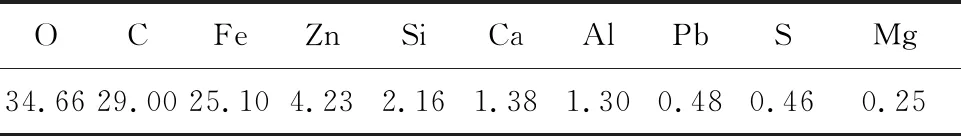

试验所用高炉瓦斯灰来自某钢铁冶炼企业,主要化学成分见表1,固体颗粒物相XRD分析结果如图1所示。

表1 高炉瓦斯灰的主要化学成分 %

高炉瓦斯灰中:锌主要以ZnO形式存在,铁主要以FeO、Fe2O3、Fe3O4形式存在;碱性脉石成分含量较高,主要以SiO2、MgSO4、 CaMgSiO4形式存在。

图1 高炉瓦斯灰的XRD分析结果

高炉瓦斯灰激光粒度分布结果如图2所示。可以看出:瓦斯灰颗粒粒度分布较宽,分布区间为3~460 μm;其中D50=49.72 μm,D98=347.22 μm,平均D=72.763 μm。

图2 高炉瓦斯灰样品的粒度分布曲线

1.2 试验原理与方法

试验原理:在NH3-(NH4)2CO3-H2O体系中,高炉瓦斯灰中的Zn物相与浸出剂发生配位反应并转入溶液,而C、Fe、Si、Ca、Al、Pb、Mg等不反应留在渣中。反应式如下:

浸出试验在1 000 mL玻璃反应容器中进行。反应装置连接有搅拌器。为避免氨挥发,浸出剂均现配现用。试验前,将瓦斯灰置于105 ℃干燥箱中干燥4 h,冷却至室温,取20 g与浸出剂一起置于反应容器内混合搅拌浸出;反应结束后过滤分离,以EDTA滴定法测定滤液中锌质量浓度,计算锌浸出率。

2 试验结果与分析

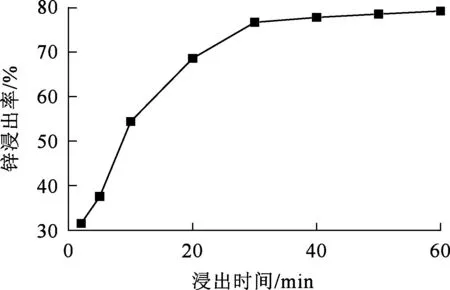

2.1 浸出时间对锌浸出率的影响

图3 浸出时间对锌浸出率的影响

由图3看出,锌浸出率随浸出进行逐渐提高;反应30 min后,锌浸出率变化不大,趋于稳定,为76.71%。综合考虑,确定适宜的浸出时间为30 min。

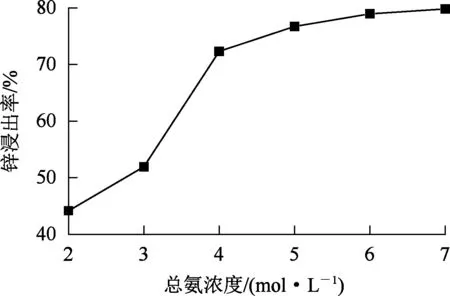

2.2 总氨浓度对锌浸出率的影响

图4 总氨浓度对锌浸出率的影响

2.3 [NH3]/[NH3]T对锌浸出率的影响

室温,浸出时间30 min,总氨浓度5 mol/L,搅拌速度300 r/min,液固体积质量比4 mL/g,[NH3]/[NH3]T对锌浸出率的影响试验结果如图5所示。

图5 [NH3]/[NH3]T对锌浸出率的影响

2.4 搅拌速度对锌浸出率的影响

图6 搅拌速度对锌浸出率的影响

2.5 液固体积质量比对锌浸出率的影响

图7 液固体积质量比对锌浸出率的影响

2.6 浸出温度对锌浸出率的影响

图8 浸出温度对锌浸出率的影响

由图8看出:浸出温度在25~65 ℃范围内对锌的浸出效果影响不显著;温度低于45 ℃时,锌浸出率随浸出温度升高略有提高,因为升温可以加速溶剂分子的扩散运动,从而强化锌、氨之间的配合反应;温度高于45 ℃后,体系中氨的挥发加剧,导致总氨浓度下降,锌浸出率下降。综合考虑,浸出在室温(25 ℃)条件下进行即可。

25 ℃条件下所得浸出液中含Zn、Pb、Fe、Ca、Si,浸出率分别为76.1%、0.27%、0.01%、6.79%、 0.12%。可以看出,NH3-(NH4)2CO3-H2O体系可选择性浸出Zn,其他杂质元素的浸出率很低,基本不进入浸出液而留在渣中。

3 结论