采用两矿研磨浸出法从含镍钴等废料中浸出有价金属试验研究

2020-08-21许用华熊以俊董皓诚

许用华,熊以俊,董皓诚,钟 轩

(赣州逸豪优美科实业有限公司,江西 赣州 341000)

两矿法是将分别具有氧化性和还原性的两种矿物置于同一反应体系中,通过矿物自身的氧化还原性实现矿物分解,从而浸出有价金属。自20世纪80年代以来,两矿法在国内锰冶炼行业得到广泛关注,已进行诸多研究[1-3]。采用钴白合金-水钴矿两矿法从钴白合金中浸出钴和铜[4],适宜条件下,钴、铜浸出率可分别达99.8%和99.2%;利用废钴酸锂的氧化性和钴白合金的还原性,通过联合酸浸处理废钴酸锂和钴白合金[5],适宜试验条件下,钴浸出率可达99.71%,铜浸出率为98.55%。

含镍钴废料常见的有锂电池正极材料、钴基合金、铝镍钴、钐钴磁钢等。锂电池三元正极废料含镍、钴、锰、锂等,这些元素在硫酸溶液中很难浸出,通常要加入亚硫酸钠、二氧化硫、双氧水等还原剂,使高价态元素还原为低价态元素进入溶液,实现浸出[6-8]。加入Na2SO3会产生SO2气体污染环境;加入双氧水对设备腐蚀性强,且处理成本高。钴基合金、铝镍钴、钐钴磁钢等废料经退磁后,可在盐酸或硫酸介质中加入Cl2、NaClO、HNO3等氧化剂进行浸出[9-10];但废料退磁成本高,浸出过程中会产生H2,有爆炸风险,也会有毒性气体逸出导致操作环境恶劣并污染大气环境。

试验利用废锂电池正极材料的氧化性和废磁钢的还原性,采用振动研磨—同步浸出工艺,在硫酸溶液中进行处理,在机械碰撞和稀硫酸的化学作用下,破坏废磁钢的晶体结构使之退磁,并同时浸出两种废料中的金属。

1 振动研磨—同步浸出工艺机制

废磁钢中,钴、镍、铜、铁等以金属形式存在,在酸性条件下会产生H2,反应见式(1);当浸出体系中存在Fe3+时,Fe3+可将磁钢废料中的镍、钴等氧化,反应见式(2)。在废锂电池正极材料中,镍、钴、锰、锂以化合物Li(Ni1-x-yCoxMny)O2形式存在,得到电子后生成可溶的低价离子,反应见式(3);同时Fe2+失去电子,生成Fe3+,反应见式(4)。反应式(3)和(4)可合并为反应式(5)。

(1)

(2)

(3)

(4)

2H2O+Li++(1-x-y)Ni2++

xCo2++yMn2++Fe3+。

(5)

式(1)中,Me代表Fe、Al、Ni、Co;式(2)中,Me代表Fe、Al、Ni、Co、Cu。

反应(2)和(5)的两个氧化-还原反应循环往复进行[11],通过Fe2+与Fe3+在反应溶液中的电子转移实现废磁钢中金属的浸出及废锂电池正极材料中Co3+、Mn4+的还原[4]。

在振动研磨过程中,废磁钢不断破碎产生大量新鲜表面[12],增大了其与Fe3+和H+的接触面积;同时,振动研磨产生的晶格畸变和大量缺陷使能量增加,导致活化能降低,使反应(1)和(2)得到加速。

2 试验部分

2.1 试验原料及设备

试验所用锂电池三元正极废料和铝镍钴磁钢废料均从国内采购。试验所用浓硫酸为分析纯试剂。

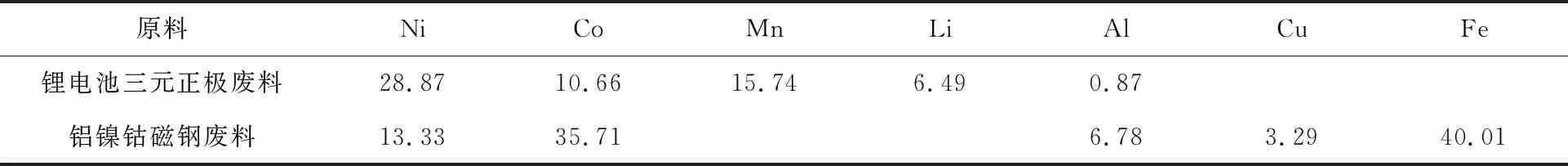

锂电池三元正极废料过100目筛,在烘箱中于105 ℃下干燥5 h。铝镍钴磁钢废料有磁性,初步破碎为10 mm以下及2 mm以下颗粒。2种废料的外观如图1所示,成分分析结果见表1。

a—锂电池三元正极废料;b—粗破碎磁钢废料;c—细破碎磁钢废料。

试验采用定制的HMZ10振动球磨机对原料进行研磨。研磨桶材质为不锈钢,316 L,研磨球为陶瓷球,直径分别为20、15和10 mm,研磨球质量比为1∶1∶1。

试验设备振幅不可调整,最大振动频率为24 Hz, 通过加装变频器调整振动频率。

表1 试验原料的主要成分 %

2.2 试验方法

按一定质量比分别称取破碎后的锂电池三元正极废料和铝镍钴磁钢废料,并置于球磨机中,按一定液固体积质量比加入适量水和浓硫酸,在一定温度下加热,振动研磨、浸出反应一段时间。浸出完成后,过滤得浸出液,浸出渣用水淋洗并烘干。分别分析浸出液和浸出渣中钴、铜、镍、锂和锰含量,计算各金属元素浸出率。

2.3 分析方法

浸出液中的钴、总铁及二价铁采用化学滴定法测定,三价铁由总铁与二价铁之差计算确定,其余溶液及渣中元素采用原子吸收光谱法测定。

3 试验结果与讨论

在振动球磨机中,用硫酸浸出锂电池三元正极废料和粗破碎的铝镍钴磁钢废料。根据初步试验结果,确定液固体积质量比6∶1和反应温度75 ℃; 其他工艺参数(振动频率24 Hz,球料质量比3∶1,2种废料质量比4.71∶1,硫酸浓度0.5 mol/L,磨浸时间1.5 h)在考察某参数对试验结果的影响时保持不变。

3.1 振动频率对金属浸出率的影响

振动频率对金属浸出率的影响试验结果如图2所示。可以看出,随振动频率增大,各金属元素浸出率均有提高。可见,保持设备最大振动频率较为适宜。

图2 振动频率对金属浸出率的影响

3.2 球料质量比对金属浸出率的影响

球料质量比对金属浸出率的影响试验结果如图3所示。可以看出,各元素浸出率随球料质量比增大而提高:球料质量比低于4∶1时,金属浸出率提高幅度较大;球料质量比大于5∶1后,金属浸出率提高幅度较小。综合考虑生产能力、研磨球磨损等因素,确定球料质量比以(4~5)∶1为宜。

图3 球料质量比对金属浸出率的影响

3.3 2种废料质量比对金属浸出率的影响

锂电池三元正极废料和铝镍钴磁钢废料质量比对金属浸出率的影响试验结果如图4所示。可以看出,合适的废料质量比有助于金属元素的浸出:当锂电池三元正极废料和铝镍钴磁钢废料质量比为(4.71~5.67)∶1时,金属浸出率较高;2种物料质量比不同,浸出液中Fe2+浓度不同,质量比为4.71∶1时,有更多的Fe2+存在;当2种废料质量比低于4∶1时,Cu以海绵铜形式存在于浸出渣中,浸出率很低。

2种废料发生氧化-还原反应,其本质是得失电子,所以锂电池三元正极废料(Ni、Co、Mn平均化合价为+3价,得到1个电子可溶于水)所得电子数与铝镍钴磁钢废料失去的电子数应相等。考虑到铝镍钴磁钢废料还会直接与硫酸反应,配料时应适当减少锂电池三元正极废料的比例,一般可按物质的量比(n(Ni)+n(Co)+n(Mn))锂电池三元正极废料∶(3n(Fe)+3n(Al)+2n(Ni)+2n(Co)+2n(Cu))铝镍钴磁钢废料=0.7~0.9配料。

图4 锂电池三元正极废料和铝镍钴磁钢废料质量比对金属浸出率的影响

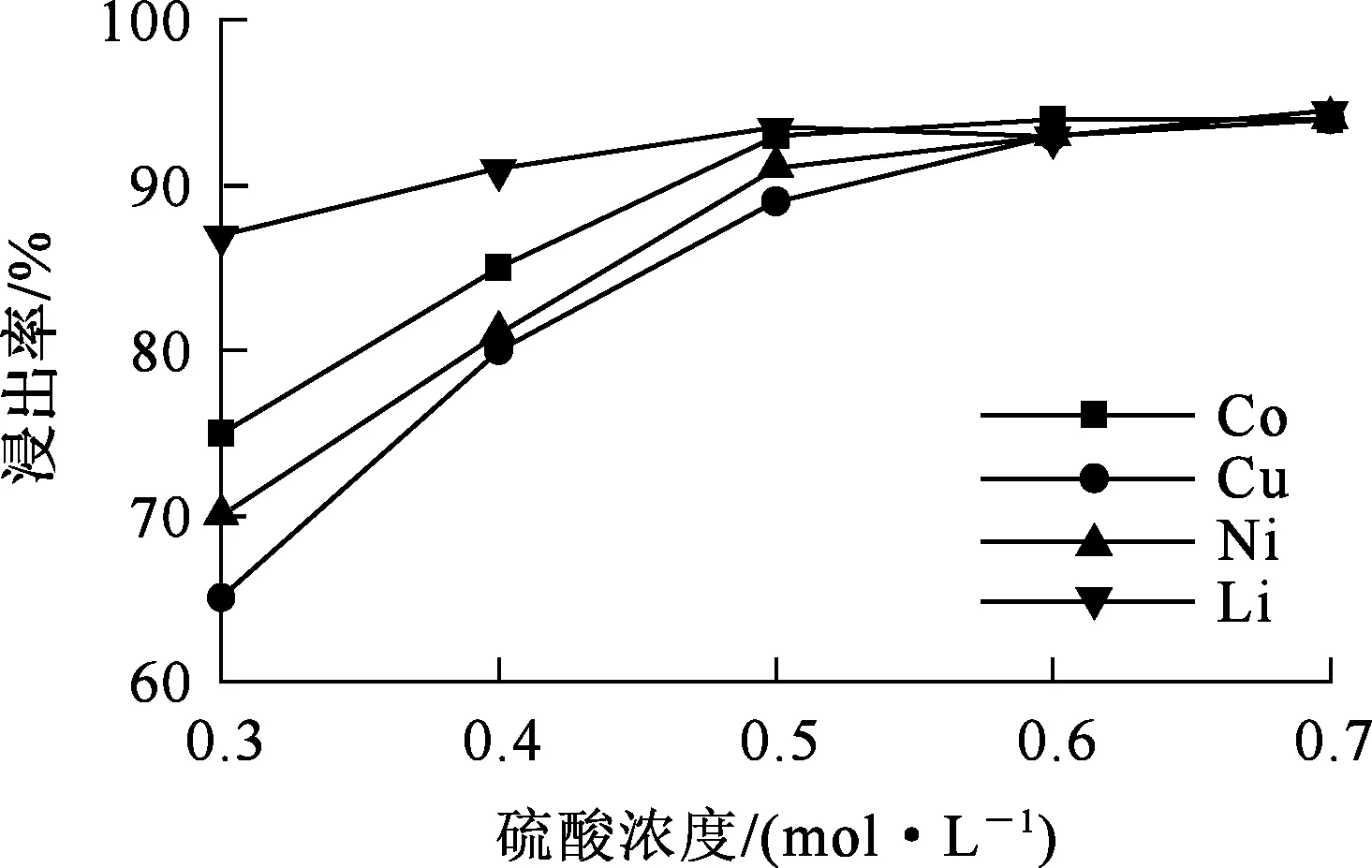

3.4 硫酸浓度对金属浸出率的影响

硫酸浓度对金属浸出率的影响试验结果如图5所示。可以看出,各元素的浸出率随硫酸浓度增大而提高;当硫酸浓度为0.6 mol/L时,各元素浸出率均较高;之后继续增大硫酸浓度,金属浸出率提高幅度不大。考虑到硫酸耗量,选择硫酸浓度以0.6 mol/L为宜。

图5 硫酸浓度对金属浸出率的影响

3.5 磨浸时间对金属浸出率的影响

磨浸时间对金属浸出率的影响试验结果如图6所示。可以看出:各元素浸出率随磨浸时间延长而提高;当磨浸时间≥90 min时,各元素浸出率均较高。为进一步提高浸出率,适当延长磨浸时间是必要的,试验确定磨浸时间以2 h为宜。

图6 磨浸时间对金属浸出率的影响

3.6 优化参数条件下的浸出试验

根据以上试验结果,确定最佳浸出条件为:锂电池三元正极废料和铝镍钴磁钢废料质量比5.25∶1,硫酸浓度0.6 mol/L,液固体积质量比6∶1,磨浸时间2 h,反应温度75 ℃。该条件下,钴、铜、镍和锂浸出率分别达99.4%、99.3%、99.5%和99.6%。

3.7 关键试验数据对比

优化浸出工艺与未振动研磨浸出2种废料、单独浸出废锂电池三元正极废料和铝镍钴磁钢废料的相关试验数据对比结果见表2。可以看出,本试验各关键数据较优;硫酸浸出锂电池三元正极废料和细破碎的铝镍钴磁钢废料时,浸出时间较长;硫酸浸出锂电池三元正极废料时,浸出时间很长且钴浸出率偏低;硫酸加Na2SO3浸出锂电池三元正极废料时,浸出时间较长,且增大了Na2SO3的消耗并产生SO2气体;硫酸浸出细破碎的铝镍钴磁钢废料时,需要更长的浸出时间和鼓风氧化时间。综合以上试验数据可知,合适的废料比例可节省还原剂和鼓风时间。

表2 各关键试验数据对比结果

本试验采用振动研磨—同步浸出工艺,省略了铝镍钴磁钢废料的去磁工序,还利用振动研磨产生的热能和磁钢废料与酸的反应热,节约了加热成本。在浸出过程中,Fe3+与磁钢废料反应无需消耗硫酸,与单独浸出铝镍钴磁钢废料相比,可减少硫酸用量;同时,采用较低浓度的硫酸,降低了硫酸与磁钢废料发生反应的概率,产生的H2大幅减少,可有效降低单独浸出铝镍钴磁钢废料时集中产生H2引发爆炸的风险。浸出结束后,大部分Fe以Fe3+形式存在,有利于后续通过调节pH生成沉淀以去除大部分Fe。

4 结论

用硫酸浸出锂电池三元正极废料和铝镍钴磁钢废料,当2种废料质量比适宜时,无需添加还原剂、氧化剂,即可高效浸出镍、锂、钴等元素。确定优化浸出工艺条件为:2种废料质量比5.25∶1,硫酸浓度0.6 mol/L,液固体积质量比6∶1,磨浸时间2 h,温度75 ℃。该条件下,钴、铜、镍和锂浸出率分别达99.4%、99.3%、99.5%和99.6%。振动研磨-同步浸出工艺降低了去磁和浸出成本,提高了浸出效率,为综合回收含镍钴等废料提供了新的处理途径。