不同干燥方式对热反应鸡粉挥发性风味物质的影响

2020-08-17,*

,*

(1.湖北省农业科学院农产品加工与核农技术研究所/湖北省农业科技创新中心,湖北武汉 430064;2.湖北工业大学生物工程与食品学院,湖北武汉 430068;3.武汉风味食品有限公司,湖北武汉 430014)

随着人们生活水平的提高和生活节奏的加快,营养价值高、食用便利和安全卫生的鸡肉风味方便食品、休闲食品产量逐年增加,从而带动鸡肉味调味料产业的发展。在膨化食品、方便食品的应用上,多以粉末状鸡肉味调味粉作为产品定香定味外撒粉,市场需求量大。鸡肉味调味粉是以鸡骨酶解液为原料,经美拉德反应并添加调味配料后干燥制得。

目前,相关研究多集中在酶解工艺优化及美拉德反应(热反应)对风味的影响[1-6]。丁小燕等[1]采用双酶法(中性蛋白酶和Flavourzyme复合风味酶)对鸡骨泥进行酶解,水解率高达37.11%,氮回收率达92.50%,各项指标较单酶法均有显著提升,且酶解产物无苦味腥味;陈海涛等[3]通过分步酶解法对鸡骨泥酶解工艺进行优化,水解度可达20.47%,得到酶解产物香气浓郁,肉香突出。邓海莲等[6]利用蛋白及油脂含量不同的鸡骨酶解液制备热反应鸡肉香精,风味分析及感官评价结果表明,白汤鸡骨素酶解液(4‰复合风味蛋白酶和2‰复合蛋白酶酶解处理)经热反应后醛酮、杂环类等特征化合物的浓度明显增加,产品的烘烤香、脂肪香和肉香更加饱满。而关于干燥方式对热反应鸡粉挥发性风味物质的影响研究较少。

本研究以鸡骨酶解液为原料,经美拉德反应后分别进行微波干燥及真空干燥,采用顶空固相微萃取-气相色谱-质谱联用法(HS-SPME-GC/MS)对干燥前后样品进行挥发性风味物质分析,并用扫描电子显微镜(SEM)对样品表面形貌进行观察,以期为粉状肉味调味品工业化生产提供实验基础和科学依据。

1 材料与方法

1.1 材料与仪器

鸡骨架、酱油、鸡油、鲜鸡蛋、食用盐、白砂糖、姜粉、玉米粉 购于武商量贩农科院店;葡萄糖、麦芽糊精、碳酸氢钠、L-半胱氨酸盐酸盐 国药集团化学试剂有限公司;核苷酸二钠(I+G) 广州肇庆星湖生物科技有限公司;酵母抽提物TC01、复合蛋白酶MF101(80000 U/g)、风味蛋白酶FF104(80000 U/g) 安琪酵母股份有限公司;C8~C30正构烷烃标准品 美国Sigma公司。

PL2002电子天平 上海Mettler Toledo公司;JB300-D电力搅拌器 上海标本模型厂;ZDHW调温电热套 北京中兴伟业仪器有限公司;HH-6恒温水浴锅 国华电器有限公司;DZF-6050真空干燥箱 上海索谱仪器有限公司;G80F23CN3L-C2格仕兰微波炉 格仕兰微波炉电器有限公司;固相微萃取手柄、50/30 μm DVB/CAR/PDMS固相微萃取头 美国Supelco公司;气相色谱-质谱联用仪(Trace 1310-ISQ LT/Trace Ultra DSQⅡLT) 美国Thermo Fisher公司;扫描电子显微镜(S-4800) 日本Hitachi公司。

1.2 实验方法

1.2.1 制备热反应鸡粉 反应物料(以100 g计)的制备:酶解产物25.33 g、新鲜鸡蛋39.8 g、酱油16.64 g、鸡油10.85 g、L-半胱氨酸6.37 g和葡萄糖1.01 g。

呈味辅料(以100 g计)的制备:反应产物45.62 g、味精13.61 g、玉米淀粉12.94g、食盐10.11 g、白糖10.11 g、麦芽糊精5.02 g、生姜粉1.29 g、I+G 0.65 g和NaHCO30.65 g。

新鲜鸡骨架→清洗→预冷→破碎→-18 ℃冷冻保存→鸡骨泥+水→90 ℃灭酶10 min→降温至55 ℃控温酶解1 h(复合蛋白酶、风味蛋白酶)→添加反应物料→100 ℃回流热反应1 h→添加呈味辅料→过胶体磨混匀(Con)→微波干燥(MD)/真空干燥(VD)→粉碎过60目筛→热反应鸡粉

参考汪兰等[7]的方法制备鸡骨泥,鸡骨泥:水为2∶1 (w/w),搅拌均匀,升温至90 ℃灭酶10 min后流水冷却至55 ℃,添加0.07%的复合蛋白酶和0.03%风味蛋白酶控温酶解1 h,添加反应物料,100 ℃回流热反应1 h,冷却至室温添加呈味辅料,过胶体磨混匀得Con样品,微波功率800 W干燥5 min或80 ℃真空干燥(真空度0.01 MPa)12 h后粉碎过60目筛分别得MD、VD样品(水分含量为20%±0.5%)。

1.2.2 GC-MS分析条件 SPME条件:参考朱萌等[8]的方法,选择50/30 μm DVB/CAR/PDMS萃取头,使用前在GC进样口老化30 min,老化温度250 ℃。准确称取10 g样品置于50 mL顶空瓶中,在45 ℃恒温水浴锅中平衡20 min,插入活化好的萃取头萃取30 min,拔出萃取头插入GC-MS进样口,在250 ℃下解析5.0 min。

气相色谱条件:色谱柱为TG-WAX(30 m×0.25 mm×0.25 μm),载气He,流速1.0 mL/min;程序升温:参考王娟等[9]的方法,起始温度40 ℃,以3 ℃/min升至100 ℃,保持5 min;再以4 ℃/min升至130 ℃,保持10 min;再以20 ℃/min升至230 ℃,保持20 min。

质谱条件:EI离子源,电子能量70 eV,离子源温度250 ℃,传输线温度280 ℃;全扫描模式,质量扫描范围35~450 m/z。

保留指数(RI):在与样品相同色谱条件下,对C8~C30正构烷烃标准品进行GC-MS分析,通过式(1)计算RI值。

式(1)

式中:n和n+1为未知化合物前后正构烷烃碳原子数;t为未知化合物保留时间,tn和tn+1为相应正构烷烃保留时间(tn+1>t>tn)。

1.2.3 SEM分析条件 用双面胶将粉末样品固定在样品台上,抽真空离子溅射喷金60 s后,观察其表面形态。

1.3 数据处理

定性分析:采集得到的谱图与NIST 14标准谱库比对,只分析匹配度在700以上(最大1000)的物质,并与“NIST Chemistry WebBook”在线谱库文献报道的RI值比对,化合物计算所得RI值与文献报道RI值相差20以内确定为同一化合物。

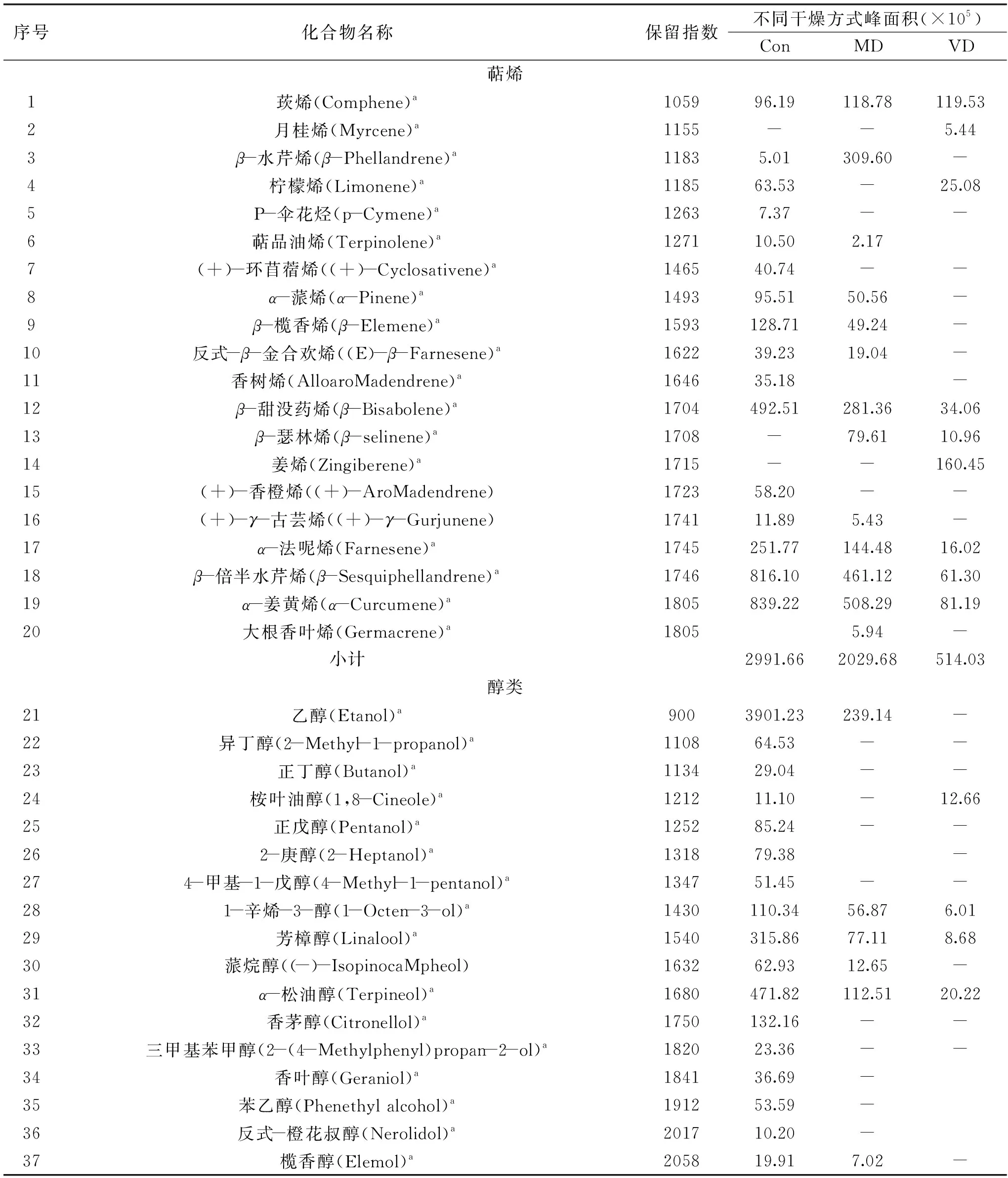

表1 鸡粉中挥发性风味物质GC-MS分析结果Table 1 The result of GC-MS analysis of volatiles from chicken powder

续表

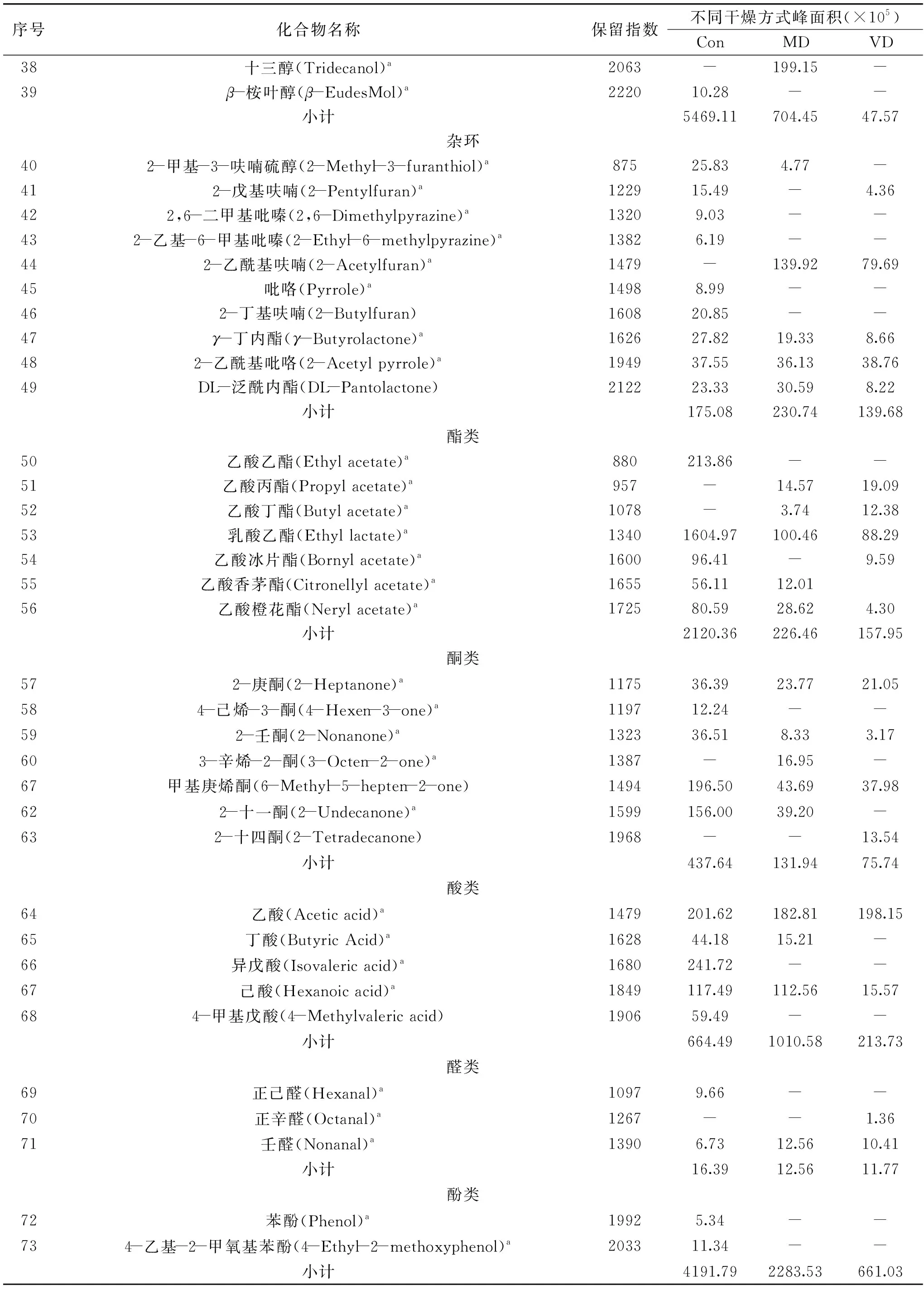

图1 三种样品的HS-SPME-GC/MS总离子流图Fig.1 The ion current diagram of three samples in HS-SPME-GC/MS注:A:未干燥样品(Con),B:微波干燥样品(MD),C:真空干燥样品(VD)。

采用Excel 2013进行数据处理及绘图。

2 结果与讨论

2.1 挥发性风味物质分析

Con、MD和VD三种样品的HS-SPME-GC/MS测定结果如表1所示,通过数据库检索和RI值比对,在所有样品中共检测出73种挥发性风味物质。其中Con样品共检出62种挥发性风味物质,以醇类、萜烯类、酯类为主;MD样品共检出39种挥发性风味物质,以醇类、萜烯类、酯类为主;VD样品共检出31种挥发性风味物质,以萜烯类、酯类、醇类为主。感官体验表明,Con、MD和VD三种样品均呈肉香、脂肪香、焦糖香、烘烤香、坚果香和草木香。其中,肉香主要来源于美拉德反应生成的杂环类化合物,如:2-甲基-3-呋喃硫醇[10-11];脂肪香主要来源于鸡油中脂肪酸氧化生成的醛类物质,如:己醛、壬醛[12-13]等;焦糖香主要来源于酱油中的酚类化合物以及美拉德反应生成的杂环类化合物,如:4-乙基-2-甲氧基苯酚[14-15](4-EG)、2-乙酰基吡咯[16-17]等;烘烤香主要来源于美拉德生成的杂环类化合物,如:2-戊基呋喃[18]、2-乙酰基呋喃[19]等;坚果香主要来源于美拉德生成的杂环类化合物,如:2,6-二甲基吡嗪[20]、2-乙基-6-甲基吡嗪[21];草木香主要来源于生姜粉中的萜烯类、醇类和酯类化合物,如:α-姜黄烯、β-倍半水芹烯、α-松油醇、芳樟醇和乙酸橙花酯等。

杂环类、醛类、萜烯类、醇类和酯类化合物对热反应鸡粉香气起主要贡献[22],干燥前后峰面积变化如图1所示。与干燥前Con样品相比,杂环类化合物峰面积MD样品增加31.79%,VD样品减少20.21%;醛类化合物峰面积MD样品减少23.37%,VD样品减少28.19%;醇类化合物峰面积MD样品减少87.12%,VD样品减少99.13%;萜烯类化合物峰面积MD样品减少32.16%,VD样品减少82.82%;酯类化合物峰面积MD样品减少89.32%,VD样品减少92.55%。这是因为在干燥过程中,大量风味化合物随水分的失去而减少,干燥时间越长,风味化合物减少越多。因此,真空干燥较微波干燥损失更多风味化合物,与邓媛元等[23]的研究结果一致。且在微波干燥过程中,物料内部温度较高,美拉德反应继续进行,造成杂环类化合物增多,与周超等[24]的研究结果一致。

综上可以看出,不同干燥处理的热反应鸡粉中,挥发性风味物质种类及峰面积均存在较大差异。微波干燥不仅可保留较多挥发性风味物质,而且在美拉德反应下生成新的杂环类化合物,使鸡粉风味得到增强,效果相对更佳。

2.2 微观结构分析

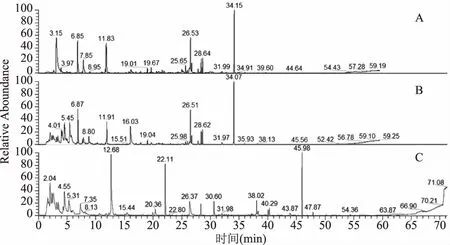

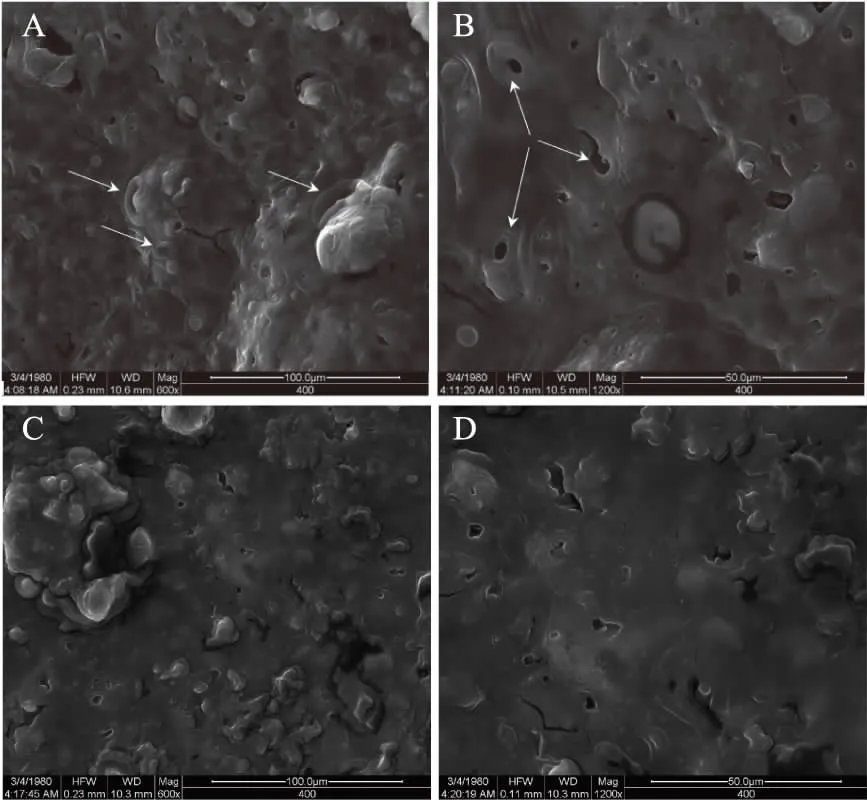

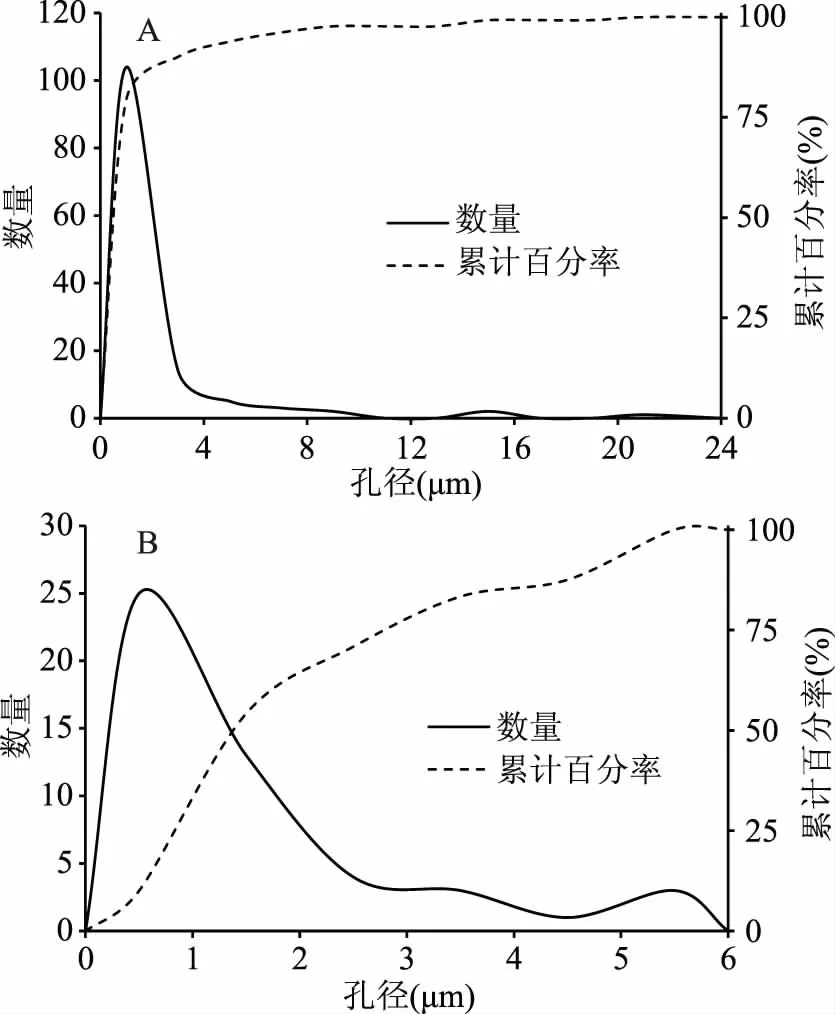

如图2所示,不同干燥方式鸡粉的表面微观结构具有较大区别。微波干燥鸡粉表面孔洞较多,且部分孔洞呈火山口状(见图2A、2B中箭头指向处);真空干燥鸡粉表面较为平整,孔洞较少且小。采用Image-Pro Plus 6.0软件测量图2中鸡粉图像(1200×)中孔洞的直径并计数,结果如图3所示。微波干燥鸡粉表面共有孔洞131个,孔洞直径D50为0.57 μm,孔洞总面积为1152 μm2;真空干燥鸡粉表面共有孔洞49个,孔洞直径D50为1.42 μm,孔洞总面积为158 μm2。

图2 不同干燥方式热反应鸡粉表面形貌Fig.2 Surface morphology of hot reactionchicken powder of different drying methods注:A.微波干燥样品(600×),B.微波干燥样品(1200×),C.真空干燥样品(600×),D.真空干燥样品(1200×)。

图3 不同干燥方式热反应鸡粉孔径分布Fig.3 Pore size distribution of chickenpowder in different drying methods 注:A.微波干燥样品,B.真空干燥样品。

鸡骨泥经蛋白酶酶解后产生大量游离氨基酸使酶解液呈弱酸性,添加呈味辅料后,辅料中的NaHCO3与反应液发生化学反应生成CO2。在微波干燥条件下,物料内部的极性分子(主要为水)急速运动使物料内部温度急剧升高,反应产生的CO2体积迅速增大直至气泡破裂,从而形成类似火山爆发的火山口状孔洞,这些孔洞在干燥过程中有利于物料内部水分扩散。在真空干燥条件下,物料内外的压差驱使CO2从物料内部缓慢移动至外部,形成大小不一的气孔,较长的干燥过程使物料缓慢失去水份,部分气孔在物料收缩时孔径变小或消失,物料表面趋于平滑。

微波干燥所形成的较多孔洞数量、较大孔洞面积使其干燥所需的时间较短,从而导致较少的挥发性风味物质损失;而真空干燥所形成的较少孔洞数量、较小孔洞面积使其干燥所需的时间较长,从而导致较多的挥发性风味物质损失,与SPME分析结果一致。

3 结论

通过HS-SPME-GC/MS分析干燥前后的三种样品,共检测到73种化合物。微波干燥鸡粉共检出39种挥发性化合物,以醇类、萜烯类、酯类为主;真空干燥鸡粉共检出31种挥发性化合物,以萜烯类、酯类、醇类为主。对热反应鸡粉香气起主要贡献的杂环类化合物,微波干燥后峰面积增加31.79%,真空干燥后峰面积减少20.21%;醛类、萜烯类、醇类和酯类化合物在微波干燥后峰面积减少23.37%、32.16%、87.12%和89.32%,真空干燥后峰面积减少28.19%、82.82%、99.13%和92.55%。相比于真空干燥,微波干燥保留了较多挥发性风味物质,且在干燥过程中生成新的杂环类化合物,使鸡粉风味得到增强,效果相对更佳。SEM分析结果表明,微波干燥鸡粉表面孔洞较多,且部分孔洞呈火山口状,真空干燥鸡粉表面较为平整,孔洞较少且小。