组分对(K,Na)2O-CaO-Al2O3-B2O3-SiO2系分相乳浊釉性能的影响

2020-08-12杨瑞强汪永清周健儿包启富董伟霞

杨瑞强,汪永清,周健儿,包启富,刘 昆,董伟霞

(景德镇陶瓷大学材料科学与工程学院,景德镇 333001)

0 引 言

陶瓷釉中的分相是一种较为常见的现象,在历代中国古代名瓷中均有观察发现[1]。玻璃化学理论认为分相的实质是阳离子对氧离子的争夺,如Si4+、B3+、P5+等可单独形成玻璃的阳离子争夺玻璃中游离氧离子,进而导致釉熔体的不混溶分相[2]。Peter和Derrek[3-4]在探究碱硼硅系统不混溶现象时发现,碱金属氧化物的加入可扩大B2O3-SiO2系统的不混溶范围,且不混溶范围随碱金属阳离子的离子场强增大而扩大,系统的不混熔现象与SiO2摩尔百分量有密切关系。

利用釉熔体不混溶分相的非晶结构可以制备乳浊釉和艺术花釉[5-9],就乳浊釉而言,目前生产上主要使用锆英砂、硅酸锆等含锆乳浊剂,还有尖晶石乳浊、假蓝宝石乳浊、钛榍石乳浊、氧化铝乳浊等无锆乳浊剂[10-12]。与晶体乳浊相比,分相乳浊釉不需要外加乳浊剂且釉面自然柔和,苗立峰等[13]研究了ZnO/B2O3对R2O-RO-B2O3-Al2O3-SiO2系统低温分相乳浊釉的影响,指出ZnO/B2O3比值增大可以提高釉中分相粒子的数量,比值过高容易析出硅酸锌晶体且得到远小于可见光波长范围的分相粒子,不利于釉面乳浊。此外,专家学者们也做了大量关于组分、工艺等对分相乳浊釉釉面白度和物理性能的影响研究,都取得了一定的成果[14-18]。

本文在前期研究基础上[19-20],通过正交试验法,探讨各组分对(K,Na)2O-CaO-Al2O3-B2O3-SiO2系分相乳浊釉釉面白度、光泽度与平整度、硬度的影响,以期通过合理的配方选择、工艺控制,得到釉面白度较高的乳白釉面,为制备釉面乳白性能稳定的分相乳浊釉提供理论依据和工艺参考。

1 实 验

1.1 方案设计

在CaO-B2O3-SiO2三元相图内不混溶区,选取1 200 ℃等温线附近试验点为基础组成含量范围,引入K2O、Na2O、Al2O3组成(K,Na)2O-CaO-Al2O3-B2O3-SiO2系分相乳浊釉,将各组分质量分数换算成摩尔量,得到基础釉式见表1,所用原料及化学组成见表2。

表1 基础配方组成Table 1 Basic formula composition /mol

表2 原料化学组成Table 2 Chemical composition of raw materials /wt%

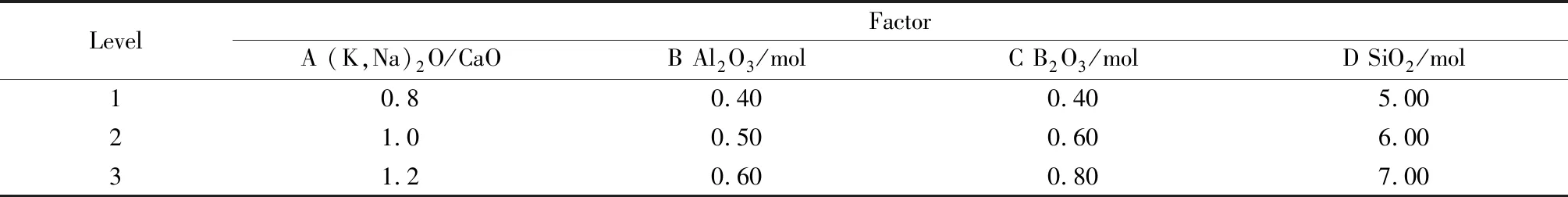

以(K,Na)2O/CaO摩尔量比值、Al2O3摩尔量、B2O3摩尔量、SiO2摩尔量为因素,以釉面白度、釉面光泽度、釉面硬度为考察指标制定四因素三水平试验。因素水平表见表3。

表3 因素水平表Table 3 Table of factor level

1.2 样品制备

根据配方组成称取原料,按照料∶球∶水=1∶3∶0.6置于快速球磨机中进行湿法球磨,釉浆细度为250目筛余0.20wt%~0.50wt%。采用浸釉方式,将釉施于800 ℃素烧过的陶瓷坯体上,待釉坯完全干燥后置于KSY-12D-18快速升温节能箱式电阻炉中,按照5 ℃/min的速率升温至1 200 ℃并保温10 min,随炉冷却至100 ℃以下取出,得到成瓷釉片进行测试与表征。

1.3 测试与表征

采用YT-ACM402型全自动色度仪测试样品白度;采用MIT-60型光泽度计在60°入射角下测量釉面光泽度;采用HV-1000型显微维氏硬度计测试釉面硬度;将块状样品在5wt%的HF溶液中腐蚀10 s后超声清洗10 min,样品经80 ℃烘干2 h后使用场发射扫描电子显微镜(JEM-6700FSEM)观察釉层断面显微结构,使用Image pro plus图像处理软件对SEM图进行数据分析。

2 结果与讨论

2.1 组分对分相乳浊釉釉面光泽度与平整度的影响

表4为正交试验结果,由表可知对于釉面光泽度而言,A、B、D三因素的极差R相差不大,且均高于C因素,本试验中影响釉面光泽度的主要因素应为(K,Na)2O/CaO、Al2O3、SiO2,其次为B2O3。已有研究表明[1],釉面光泽度主要与釉的熔融特性和高温表面张力有关,就熔融温度而言,Al2O3、SiO2摩尔量的增加均可提高釉熔体的熔融温度,进而降低釉面光泽度。图1中样品3#和9#釉面呈透明凹凸不平状,釉面透明表示烧成温度已经达到釉熔体的熔融温度,而釉面的凹凸不平则是釉熔体高温流动性差、釉面表面张力大导致。由非表面活性组分与表面张力的加和性公式和各氧化物表面张力因数[1]可知,CaO、Al2O3、SiO2、Na2O可提高表面张力,K2O、B2O3可降低釉玻璃表面张力。因此,B2O3和(K,Na)2O/CaO主要是通过影响釉表面张力来影响釉面光泽度,B2O3在本试验中表现出组分摩尔量提高釉面光泽度降低的现象,是与硼反常现象有关,即硼含量较低时,B原子以四配位状态存在,表现出聚集玻璃结构、提高熔体粘度的现象。

图1 正交试验试样Fig.1 Samples of orthogonal test

表4 正交试验结果Table 4 Results of orthogonal test

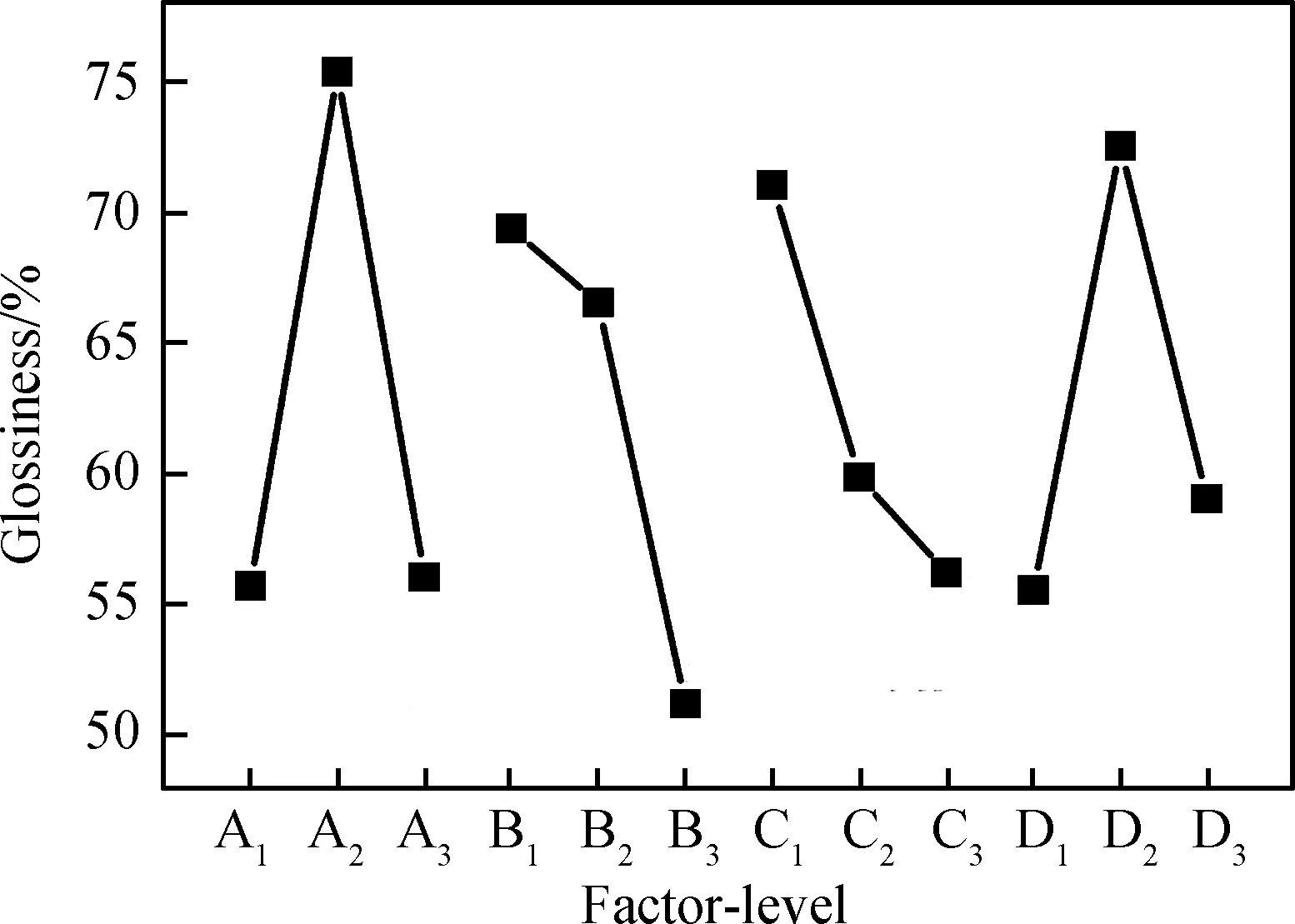

图2为釉面光泽度因素-水平图,Al2O3、B2O3两因素的光泽度指标均随水平值提高而降低,B2O3因素的水平值C1、C2相差较大,因此最佳水平值应选C1;Al2O3因素的水平值B1、B2相差不大,且在B3发生突降,因此其水平值应选B1;(K,Na)2O/CaO比值和SiO2两因素均在中间水平值处获得较高光泽度指标,且光泽度指标差值较大,因此A、D两因素的水平值应选A2、D2。组成因素对釉面光泽度影响的最优水平为A2B1C1D2。

图2 釉面光泽度的因素-水平Fig.2 Factor-level of glaze glossiness

2.2 组分对分相乳浊釉釉面乳浊白度的影响

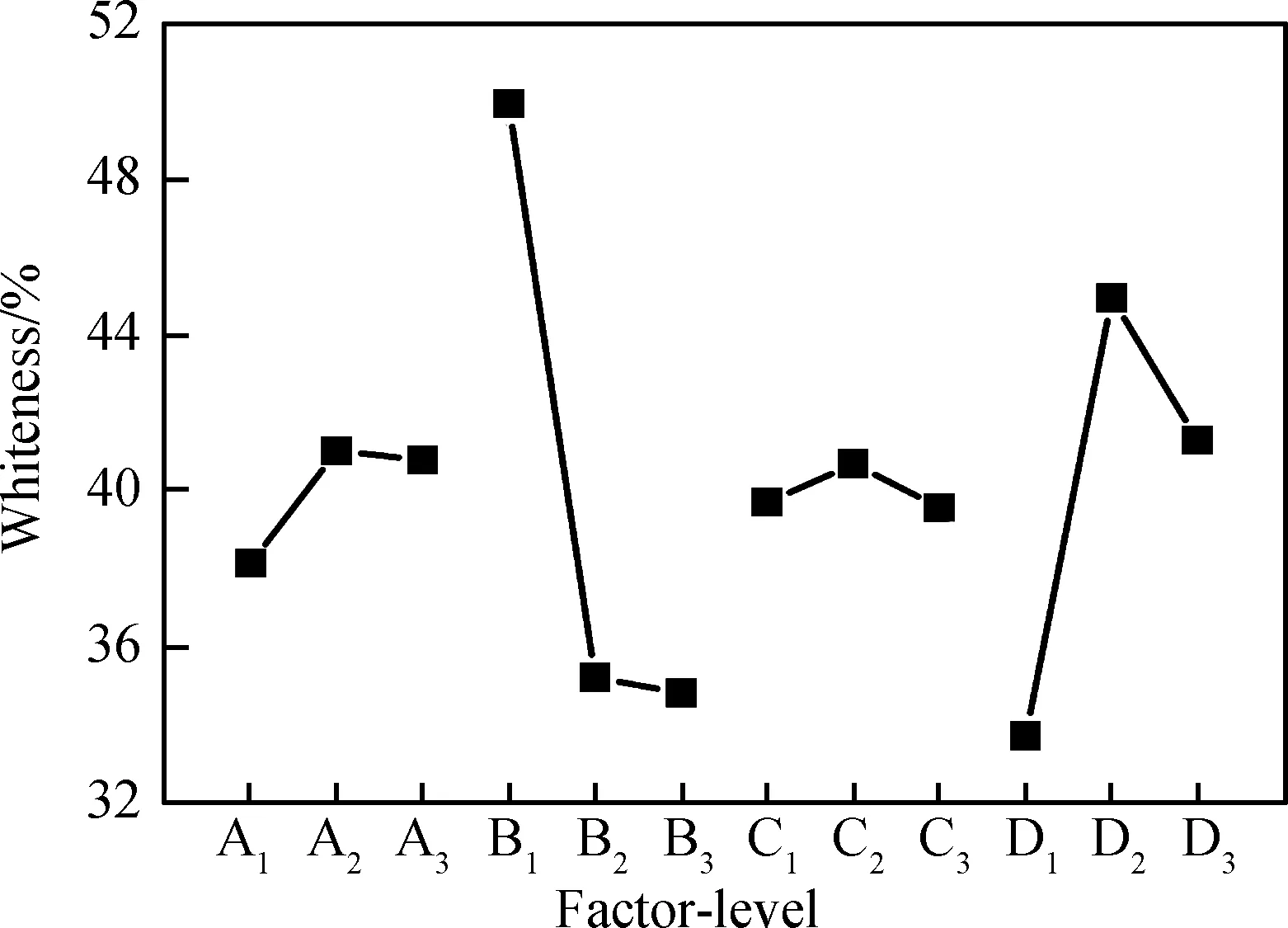

结合正交试验结果与图3釉面白度因素-水平图可知,B、D两因素的极差R较大(ΔB=15.17,ΔD=11.27),A、C两因素极差R较小,因此本试验中Al2O3、SiO2是影响釉面乳浊白度的主要因素,其次是(K,Na)2O/CaO和B2O3。釉面乳浊白度随Al2O3因素水平值的增加先突然降低后缓慢降低,其他三因素均是先提高后降低,在自身水平值中间处获得最佳白度,因此,组成因素对釉面乳浊白度影响的最优水平为A2B1C2D2。

图3 釉面白度的因素-水平Fig.3 Factor-level of glaze whiteness

Al2O3作为中间体氧化物在玻璃网络结构中有两种结构方式存在[2,21],当R2O/Al2O3分子数之比大于1时,以四配位[AlO4]形成铝氧四面体,作为网络形成体对玻璃网络结构起修补断键作用;当R2O/Al2O3分子数之比小于1时,会有少部分Al2O3会以六配位[AlO6]形成铝氧八面体,作为网络外体处于硅氧四面体的空穴中。本试验中体系为钙硼硅分相乳浊釉组分范围,绝大部分Al以四配位[AlO4]充当玻璃网络形成体,致使釉熔体的高温粘度随Al2O3含量的增加而提高,质点迁移受到的阻碍增大,同时,Al3+电场强度高,电荷密度大,Al2O3含量过高致使Al也参与到游离氧的争夺中去,致使原先亚稳的分相系统更加不稳定,不利于釉熔体的分相。

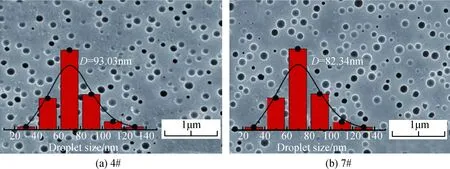

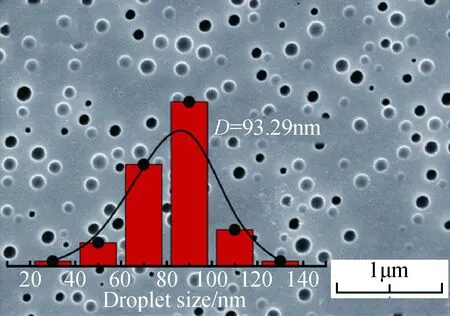

由图1正交试验釉样可知,样品4#和7#的釉面白度最高,且均呈淡蓝色乳浊状。已知当不混溶液滴的尺寸接近可见光波长(300~800 nm)范围时,主要发生Mie散射,釉面呈乳白状;当不混溶液滴的尺寸远小于可见光波长范围时,主要发生Rayleigh散射,釉面呈淡蓝色乳浊状。图4为两样品的SEM照片,扫描电子显微镜下釉层结构中的球状结构为分相液滴被腐蚀后留下的凹坑,而非气泡相。将这些球形凹坑进行染色标记,并用Image pro plus软件统计其尺寸分布、平均粒径及其占视域的面积百分数,作为分相液滴的尺寸分布、平均粒径以及体积分数。由图可知釉层中间分布有尺寸在30~130 nm的分相液滴,釉面淡蓝色乳浊状为Rayleigh散射导致。7#样品釉面分布有尺寸在1 mm左右的不规则圆圈,圆圈呈透明状,周边呈乳蓝状,这是由于本系列试验为半生料半熔块制备工艺,而7#配方中生料含量达78wt%以上,高温下生料中的成分发生硅酸盐反应所释放出的气泡在排出釉熔体的过程中必然会破坏釉层中的分相液滴排列分布,因而导致产生不规则圆圈。

图4 釉样SEM照片及分相液滴尺寸分布Fig.4 SEM images and phase-separated droplets size distribution of glaze samples

2.3 组分对分相乳浊釉釉面硬度的影响

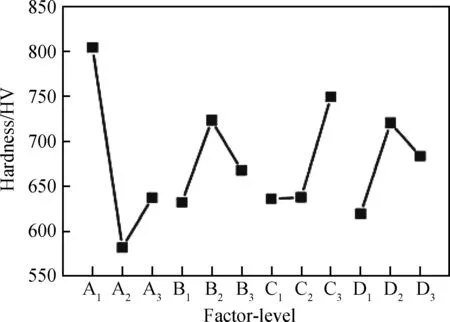

由图5釉面硬度指标的因素水平可知,A因素极差值R最大,C、D、B三因素极差R较小,本试验中影响釉面硬度的主要因素为(K,Na)2O/CaO,其次为B2O3、SiO2、Al2O3。由于碱金属氧化物破坏玻璃结构的作用较碱土金属氧化物强,(K,Na)2O/CaO因素在较低水平处可获得较高釉面硬度;B2O3在含量较低时主要以架状[BO4]结构存在,与[SiO4]连接在一起提高釉玻璃的网络致密度。过多的B2O3则会利于釉玻璃体产生分相,从而增加了釉玻璃的不均匀性,致使玻璃网络疏松,降低釉面硬度[22]。因此,组成因素对釉面硬度影响的最优水平为A1B2C3D2。

图5 釉面硬度的因素-水平Fig.5 Factor-level of glaze hardness

试验主要是利用正交试验方法来研究组分对分相乳浊釉的影响,正交试验的主要目的是分清各影响因素的主次关系,了解各因素之间的交互作用,较快确定最优方案,同时,正交试验也受因素水平值的选取范围和波动值影响,就本试验而言,釉面白度是各因素的重要考察指标,因此,综合分析四个因素A((K,Na)2O/CaO)、B(Al2O3)、C(B2O3)、D(SiO2)对釉面白度及其他指标的影响,试验选定分相乳浊釉基础配方的最优条件为A2B1C1D2。

2.4 验证试验结果对比

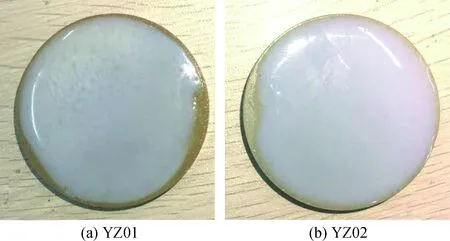

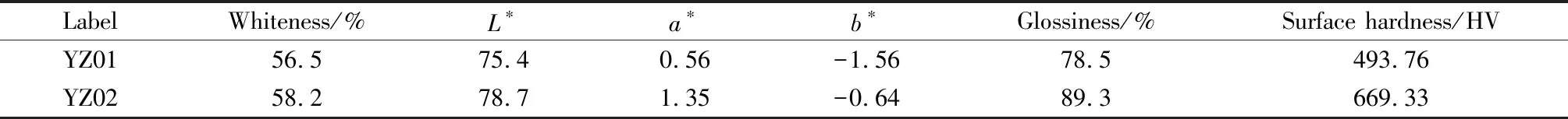

按照最优条件A2B1C1D2进行试验,样品YZ01为最优组成的半熔块(57wt%)制备工艺,样品YZ02为最优组成的全熔块(97wt%)制备工艺,两样品釉样图见图6,釉面白度、色度、光泽度及釉面硬度见表5,按照最优条件制备得到的釉样白度均高于正交试验试样,采用全熔块制备工艺得到的釉样白度为58.2%,光泽度为89.3%,维式硬度为669.33 HV,且釉面针孔降低,不规则状圆圈消失,前者的釉面白度和硬度也均比后者有小幅提高。这是由于采用全熔块制备釉样时,釉料各组分已经高温均化,降低了再次升温到釉烧温度过程中生料的物化反应对釉面表观性能的影响,因此釉面光泽度、白度及釉面硬度均有提高。

图6 不同制备工艺条件下的釉样Fig.6 Glazes sample with different preparation

表5 样品YZ01和YZ02釉面性能Table 5 Glaze performance of sample YZ01 and YZ02

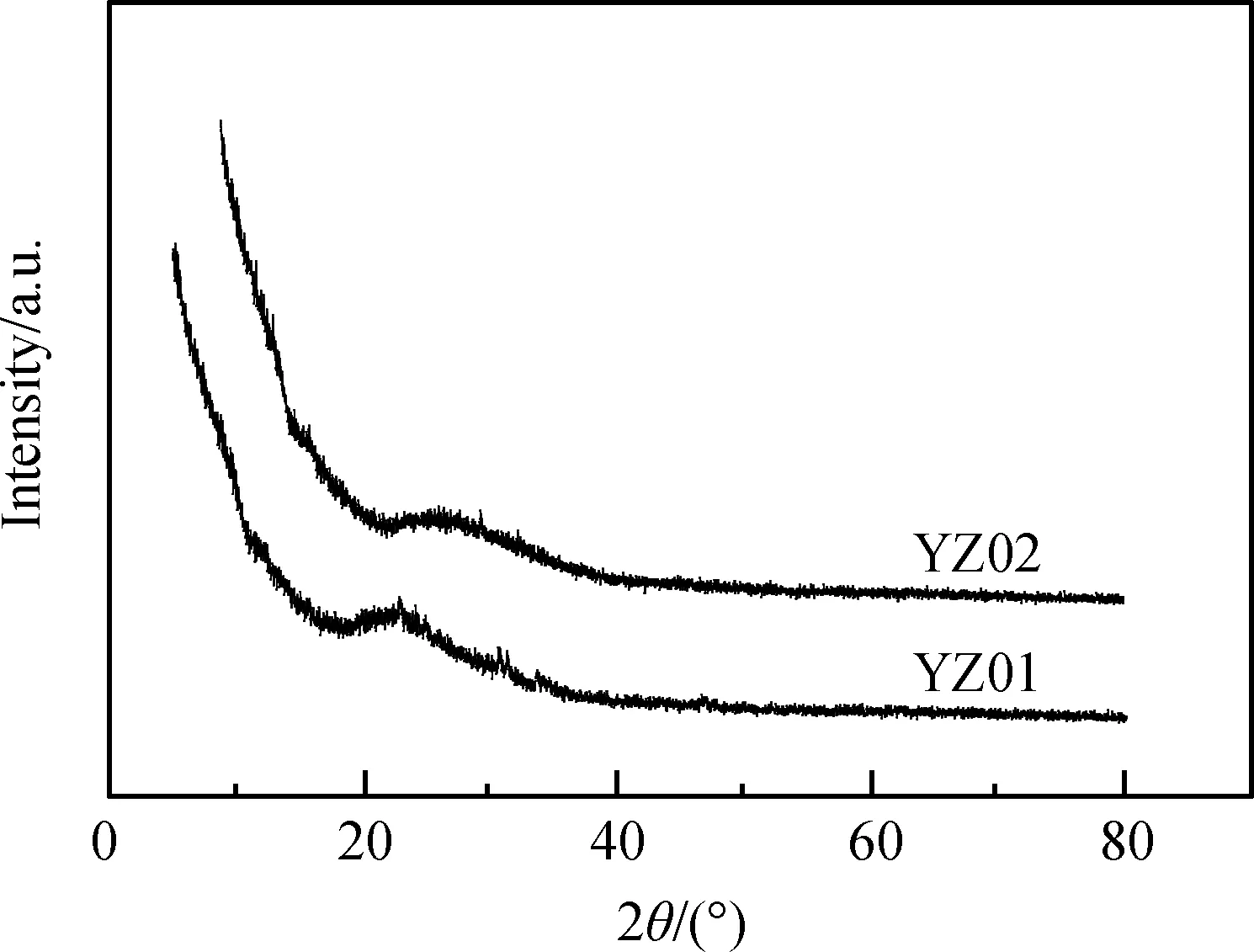

图7为最优组成范围条件下两种制备工艺得到的釉样XRD谱,均无明显晶体衍射峰。图8为YZ02釉样SEM照片,釉层中均匀分布有尺寸在30~130 nm,体积分数为23.46%的分相液滴,这种分相液滴对入射光的散射是釉面产生乳浊的主要原因。

图8 YZ02釉样SEM照片及分相液滴尺寸分布Fig.8 SEM image and phase-separated droplets size distribution of YZ02 sample

图7 不同制备工艺条件下釉样XRD谱Fig.7 XRD patterns of glazes sample with different preparation

Note:L*is the lightness, +a*is red, -a*is green, +b*is yellow, -b*is blue.

3 结 论

在(K,Na)2O-CaO-Al2O3-B2O3-SiO2系分相乳浊釉中,(K,Na)2O/CaO值的波动导致釉中网络改性剂碱含量变化,釉的熔融温度和玻璃结构致密度发生改变,因此釉面光泽度和硬度受其影响较大;Al2O3是网络结构中间体,其摩尔量的改变致使釉的熔融温度、表面张力以及铝氧多面体在釉中的配位状态发生改变,主要影响釉面光泽度和乳浊白度;作为网络结构形成体的SiO2在本次试验中对釉面白度有明显影响,主要是与同为玻璃形成体的B2O3争夺游离氧导致;B2O3在釉中有两种配位多面体[BO3]、[BO4],主要与B2O3摩尔含量有关,因此其对釉面硬度有较大影响,而对釉面白度的影响不及其他因素。

经正交试验得到的最优条件下釉式为0.5mol(K,Na)2O-0.5molCaO-0.4molAl2O3-0.4molB2O3-6molSiO2,采用全熔块制备工艺得到的釉样白度为58.2%,光泽度为89.3%,维式硬度为669.33 HV,且釉面针孔缺陷得到显著改善。