锰对贝氏体车轮钢组织和力学性能的影响

2020-08-06祝家祺谭谆礼张明如白秉哲翁宇庆

祝家祺,谭谆礼,高 博,张 斌,张 弘,张明如,白秉哲,翁宇庆

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;3.马鞍山钢铁股份有限公司 技术中心,安徽 马鞍山 243000)

磨损和疲劳剥落是车轮运行过程中常见的失效形式。近年来随着铁路朝着高速、重载方向快速发展,车轮的磨损和疲劳剥落问题也更加严重[1]。当前普遍使用的珠光体车轮强度已经接近极限,很难满足铁路高速重载的后续需求[2]。因此,研究具有更高强度和更高韧性匹配的新型车轮钢铁材料成为目前研究的热点。

无碳化物硅—锰系贝氏体钢以其良好的强韧等综合性能得到越来越多的关注[3]。国内主要车轮生产企业马鞍山钢铁股份有限公司和中国铁道科学研究院已经对硅—锰—钼—钒系贝氏体车轮钢开展了相关研究工作,结果表明贝氏体车轮在强度、硬度、韧性方面都明显优于现有珠光体车轮[4-6]。锰作为该系列贝氏体钢的重要形成元素,可延缓奥氏体的高温相变,推迟高温铁素体形成,同时还能起到固溶强化、稳定残余奥氏体等作用[7]。诸多学者对锰在贝氏体相变过程中的影响进行了研究。龙小燕等人[8]的研究表明,钢中加入合金元素锰可以降低转变温度使贝氏体板条细化。刘世楷等人[9]认为,锰在贝氏体形核时可对原奥氏体晶界起到拖曳作用,从而使等温转变(Temperature-Time-Transformation,TTT)曲线右移。胡宽辉等人[10]研究后发现,提高锰含量(下文含量均指质量分数)可以提高钢的淬透性,减少高温铁素体的形成。但以上研究中所用钢种的合金成分和热处理工艺等与车轮用钢存在一定差异。截至目前,锰对贝氏体车轮钢转变以及组织性能的影响还未进行过系统研究。

本文基于JmatPro 软件模拟,再进行小炉冶炼试验,结合材料力学、韧性测试和电子显微镜观察,就不同锰含量对贝氏体车轮钢的物性参数和组织性能等的影响等问题进行研究,分析锰对空冷贝氏体车轮钢组织转变规律的影响,获得可使贝氏体车轮钢达到理想综合力学性能的锰含量,并且通过实物贝氏体车轮对这一结论进行验证。

1 试验材料及方法

1.1 CCT和TTT曲线模拟

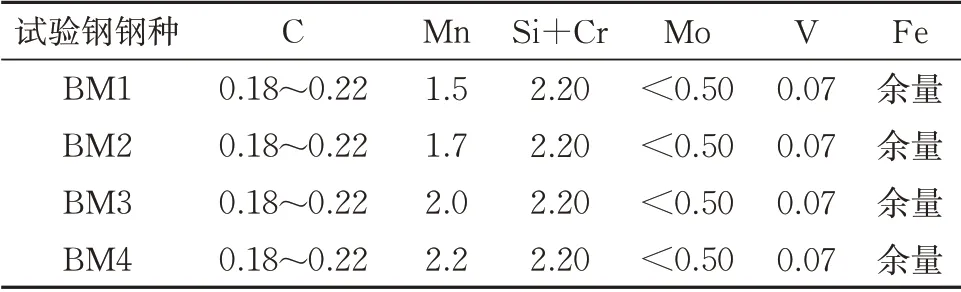

采用JMatPro 软件模拟碳、锰、硅主要合金元素含量的改变对试验钢连续冷却转变(Continuous Cooling Transformation,CCT)曲线和贝氏体TTT曲线的影响。模拟试验钢的化学成分见表1。

表1 模拟试验钢化学成分 %

模拟时,碳、硅、锰3 种元素在其各自含量范围内分别取5 组,改变某一种元素的含量时其余各元素均保持不变。对模拟得到的碳、硅、锰不同含量时试验钢的CCT和TTT曲线进行对比分析。

1.2 小炉冶炼贝氏体车轮钢试验

以模拟结果为基础,确定小炉冶炼试验钢的化学成分见表2。从表2可见,BM1—BM4 钢的不同仅是锰含量逐渐从1.5%提高到2.2%,其余合金成分均一致。小炉冶炼试验钢经感应熔炼后浇注成25 kg 铸锭,随后进行锻造,切割成小块进行去应力退火。

表2 小炉冶炼试验钢化学成分(质量分数) %

将退火后的4 组试样在900 ℃奥氏体化40 min后空冷至室温,再加热至320 ℃进行2 h 回火,以便进行材料性能测试和电子显微镜观察。力学性能测试采用万能拉伸试验机,进行室温拉伸测试,拉伸速度为1 mm·min-1,试样为M12 标准拉伸式样。韧性测试采用JBDS-300B 型冲击试验机,进行全尺寸U 型缺口冲击韧性试验。硬度测试采用TH320 全洛氏硬度计,每个试样测10 个点,取平均值。电子显微镜观察采用蔡司EVO.18扫描电子显微镜(Scanning Electron Microscope,SEM)进行显微组织观察。

根据材料性能测试和显微镜观察结果,在退火后的4 组试样中选取锰含量分别为1.7%和2.0%的BM2 和BM3 这2 组试样,按照GB/T 225—2006《淬透性的末端淬火试验方法》取样,采用FBD-Ⅲ-2型端淬试验机进行淬透性测试和对比。

1.3 实物贝氏体车轮试验

锰含量为2.0%的实物贝氏体车轮试样采样于中试试制车轮。实物车轮贝氏体车轮试样与小炉冶炼试验钢试样采用相同的方法进行拉伸和冲击测试,依照GB/T 4161—2007《金属材料平面应变断裂韧度K1C试验方法》进行断裂韧度的测试,并使用蔡司EVO.18 SEM 和FEI TECNAI G20,200 KV 透射电子显微镜(Transmission Electron Microscope,TEM)进行微观形貌观察。实物贝氏体车轮的化学成分见表3。

表3 实物贝氏体车轮化学成分 %

2 试验结果及讨论

2.1 锰含量对贝氏体转变影响的模拟

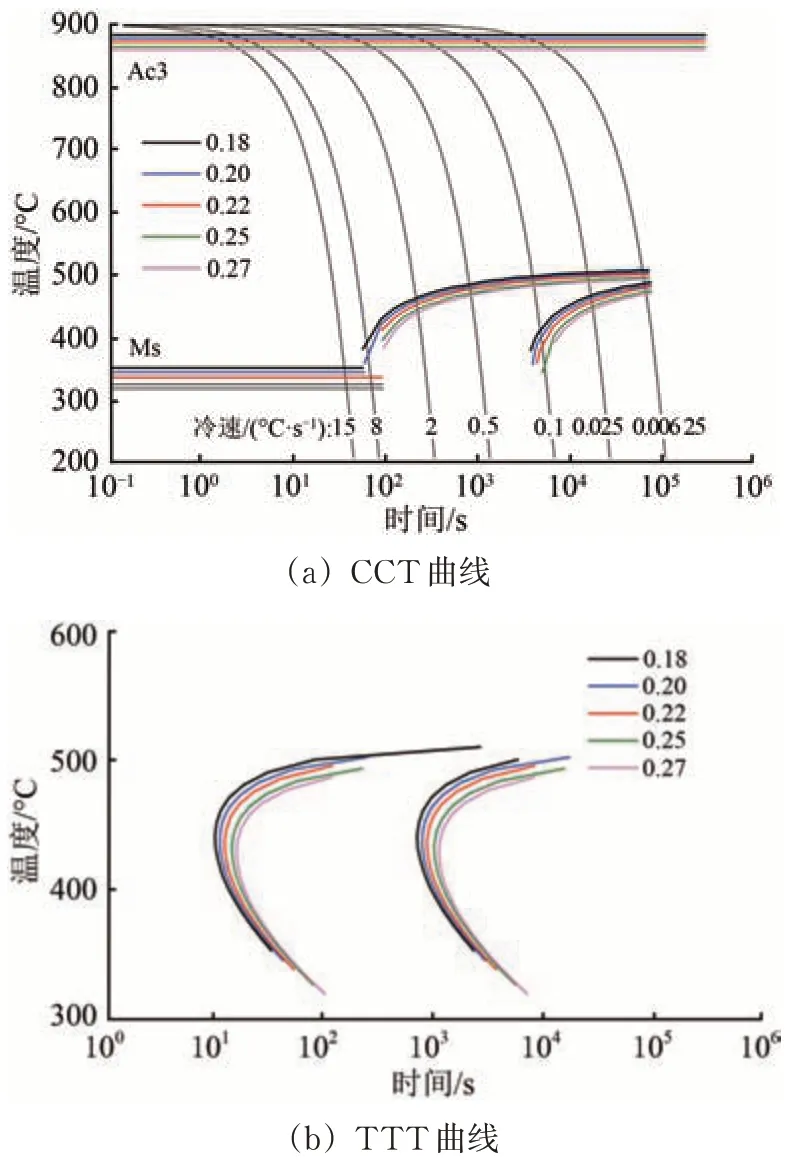

碳、锰、硅是贝氏体车轮钢中最重要的几种组成元素之一。这3 种元素不同含量时对钢种CCT曲线和TTT 曲线影响的模拟结果如图1—图3所示。

图1 锰含量对贝氏体和马氏体转变的影响

图2 碳含量对贝氏体和马氏体转变的影响

图3 硅含量对贝氏体和马氏体转变的影响

由图1可知:随着锰含量的提高,CCT 曲线的贝氏体转变区域右移明显,临界冷却速度下降较快,可见锰对于提高钢种的淬透性作用较大;随着锰含量提高,TTT 曲线右移,同一温度下的贝氏体转变孕育期变长,且延迟作用明显,这样将有助于形成更为细小的贝氏体组织。

由图2和图3可知,碳、硅含量的增加同样会使CCT 曲线中贝氏体转变区右移和TTT曲线中贝氏体孕育期延长,但是二者对曲线右移的影响程度都不及锰的作用大。可见锰对于贝氏体组织的转变特征和材料相应的最终性能有十分显著的影响。

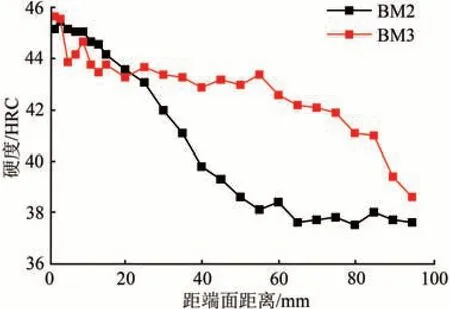

BM2 钢和BM3 钢的端淬试验硬度曲线如图4所示。由图4可知:2 种钢在端面附近硬度相近,均为45 HRC 左右,但在试样内部,随着距端面距离的增加冷速逐渐降低,BM2 钢的硬度呈现明显的下降趋势,而锰含量更高的BM3 钢硬度能够保持在较高水平,表现出比BM2 钢更高的淬透性;从距端面30 mm 位置开始,随着离端面距离的加大,BM2钢硬度都显著低于BM3钢;尽管BM3钢的硬度在距端面80 mm 左右的位置也开始明显下降,但在距端面95 mm 位置处的硬度仍高于BM2钢。

图4 不同锰含量贝氏体车轮钢端淬试验结果

可见,锰在影响贝氏体转变方面具有关键作用,主要体现在推迟贝氏体转变,降低贝氏体形成温度和提高钢种淬透性几个方面。尤其当锰含量由1.7%提高至2.0%时,钢种淬透性有跨越式提升。但是,不同锰含量下车轮钢的组织类型和适合的贝氏体车轮钢锰元素含量需结合试验进行确定。

2.2 锰含量对贝氏体车轮钢组织的影响

不同锰含量空冷贝氏体车轮钢(奥氏体化空冷及后续回火处理)的显微组织形貌如图5所示。由图5可见:4 种试验钢都以贝氏体组织为主;BM1钢的显微组织主要为粒状贝氏体(Granular Bainite,GB),并有少量的板条贝氏体(Lath Bainite,LB)存在,但同时还存在较多大块的,长度为10~20 μm 的先共析铁素体(Proeutectoid Ferrite,PF);BM2 钢显微组织与BM1 钢相似,同样出现了先共析铁素体,但相比BM1 钢,其先共析铁素体尺寸较小且板条贝氏体的比例有所增大;BM3 钢和BM4 钢则以板条贝氏体组织为主,未出现先共析铁素体,但相对而言,BM4 钢的粒状贝氏体组织含量较少,且贝氏体板条尺寸更细小。

综上所述,随着锰含量提高,高温转变的铁素体含量逐渐减少直至消失,从以在较高温度区域形成的粒状贝氏体为主的组织过渡到以在较低温度区域形成的板条贝氏体为主的组织[11]。锰元素这种避免高温铁素体相变,推迟贝氏体转变,降低Bs点(贝氏体转变开始温度)的效果可起到细化组织的作用[12],有利于车轮钢综合性能的提高。当贝氏体车轮钢中锰含量低于1.7%时,在冷速较低的情况下发生了高温转变,说明钢的淬透性有待提高。由于车轮属于大厚件,车轮表面和芯部冷速差别巨大,淬透性不足不仅可能导致车轮芯部力学性能难以得到保证,同时可能使车轮不同位置的组织梯度较大。而当锰含量在2.0%以上时能够完全避免高温铁素体相的出现,且基体组织能得到均匀和细化的板条贝氏体组织。

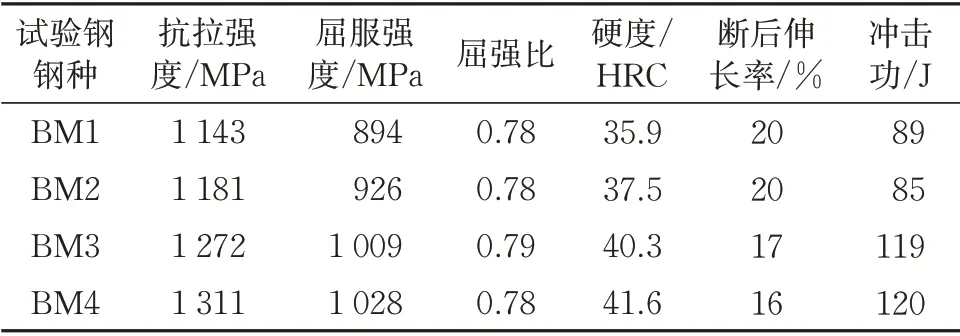

2.3 锰含量对贝氏体车轮钢力学性能的影响

小炉冶炼钢的力学性能测试结果见表4。由表4可见:提高锰含量有助于小炉冶炼试验钢抗拉强度、屈服强度和硬度的提高;锰含量为2.0%时抗拉强度可达1 272 MPa,相比锰含量为1.7%时提高约7%,但二者的屈强比基本保持一致,均为0.78 左右;当锰含量低于1.7%时,BM1 和BM2的平均冲击功为87 J;而当锰含量高于2.0%时,BM3和BM4钢的平均冲击功提升到120 J,在强度提升的同时,冲击功提高近40%。

表4 小炉冶炼试验钢的力学性能

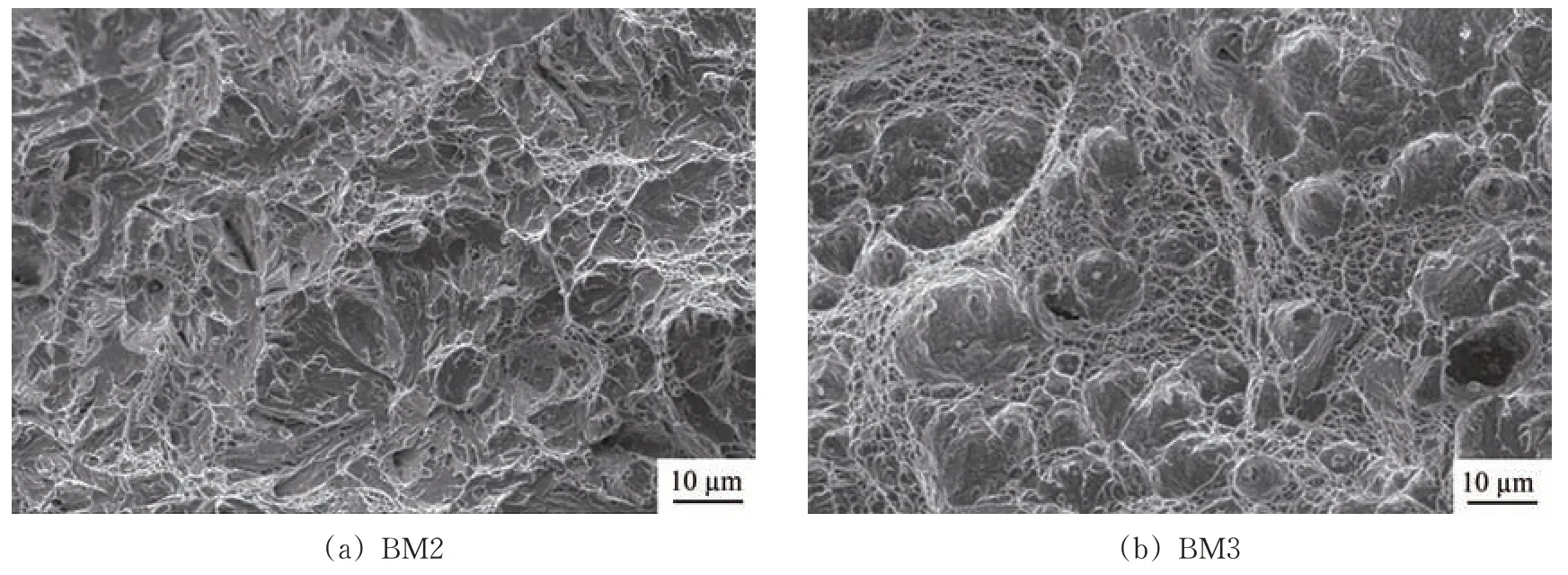

BM2 钢和BM3 钢冲击断口的SEM 图像如图6所示。从图6可见:BM2钢基本为准解理断裂,存在少量的撕裂棱和韧窝,处于韧性断裂与脆性断裂的过渡阶段;而BM3 钢为微孔聚集型断裂,断口处有大量的韧窝,呈明显韧性断裂特征。

锰含量提高对强度和硬度的贡献主要体现在固溶强化和细化贝氏体板条带来的组织强化作用。另外,组织中板条贝氏体比例的增大、粒状贝氏体比例的降低也会使钢的强度和硬度提高。但是,造成BM2 钢和BM3 钢强韧性匹配存在较大跨度的原因,主要在于BM2钢中大块先共析铁素体的出现。软相先共析铁素体的出现会使材料的强度和硬度下降,大块先共析铁素体的存在则会加速裂纹的扩展,这可能是导致贝氏体钢冲击韧性大幅降低的主要原因[13]。

锰含量低于1.7%,将导致贝氏体车轮钢强度硬度和韧性匹配不足。而从轮轨匹配和轮轨维修更换的经济性角度考虑,车轮硬度越高,钢轨的磨损量也越大[14]。故在贝氏体车轮钢的化学成分中,锰含量为2.0%时较为理想,这样既能保证车轮在较低冷速下不出现对性能有害的先共析铁素体,同时又能使车轮与钢轨具有良好的硬度匹配,以保证车轮的使用寿命和运行安全。

图6 冲击断口SEM图像

2.4 实物贝氏体车轮的组织及性能

根据上述工作确定了较为理想的贝氏体车轮钢成分,中试试制了锰含量为2.0%的实物贝氏体车轮。实物贝氏体车轮轮辋踏面附近和踏面下35 mm位置的显微组织形貌如图7所示。由图7可见:车轮踏面附近为贝氏体/马氏体复相组织,铁素体板条(Lath Ferrite,LF)间有亚微米级的膜状残余奥氏体(Retained Austenite,RA),这种薄膜状的残余奥氏体对提高材料的韧性具有显著作用[7];轮辋踏面下35 mm 位置为板条贝氏体+粒状贝氏体组织,TEM 图像中除了贝氏体铁素体(Bainite Ferrite,BF)基体外,可以看到明显的块状M/A岛组织;在这2 个位置处的组织中均未发现大块先共析铁素体。

图7 车轮不同位置显微组织

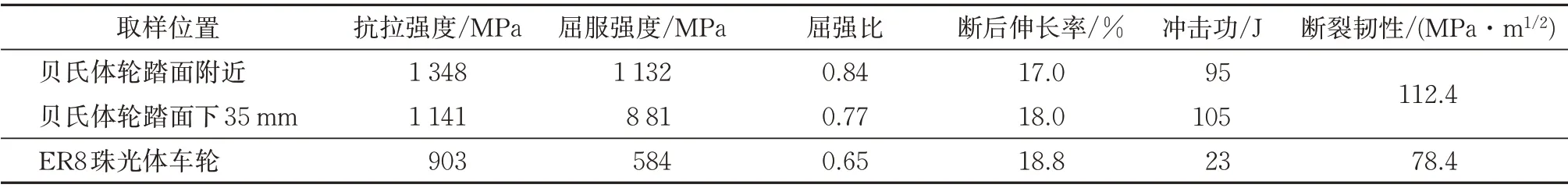

实物贝氏体车轮轮辋踏面附近和踏面下35 mm位置处的力学性能与ER8 珠光体车轮的力学性能[15]对比见表5。由表5可见:车轮踏面附近的抗拉强度达到了1 348 MPa、屈强比为0.84,轮辋芯部的抗拉强度也有1 141 MPa、屈强比为0.77,这2 个位置处的塑性和冲击功都处于较高水平,尤其冲击功分别达到了95 和105 J,表现出非常良好的强塑韧性匹配;在塑性水平基本持平的情况下,实物贝氏体车轮在抗拉强度、屈强比和韧性方面都要远强于ER8 车轮钢,尤其是实物贝氏体车轮钢的屈服强度提高近1 倍,冲击功提高3 倍以上,断裂韧性也较ER8车轮高近43%。

图8 车轮不同位置TEM图像

表5 实物车轮轮辋的力学性能

总体而言,实物贝氏体车轮的力学性能和显微组织与小炉钢试验结果基本一致。由此可见,当锰含量为2.0%时,贝氏体车轮可得到理想的微观组织,且力学性能相比现有ER8 珠光体车轮有明显优势,具备一定的实际应用前景。

3 结 论

(1)锰对推迟贝氏体转变,细化组织和提高车轮钢淬透性有显著作用。锰含量低于2.0%时,贝氏体车轮钢自高温空冷过程中容易出现先共析铁素体组织,将导致硬度和韧性的明显下降。

(2)随着锰含量提高,车轮钢基体组织中板条贝氏体的比例增加,粒状贝氏体比例降低,使得强度有所提高。

(3)贝氏体车轮钢的锰含量为2.0%时可获得较理想的显微组织和综合力学性能。

(4)采用2.0%Mn 含量的贝氏体实物车轮具有优于现有ER8 珠光体车轮钢的良好强韧性能和较理想的显微组织。