离子液体修饰纳米四氧化三铁作添加剂对硅基润滑脂摩擦学性能的影响

2020-08-06夏延秋安冰洋

夏延秋,安冰洋

(华北电力大学能源动力与机械工程学院,北京 102206)

近年来,随着纳米技术的发展,纳米粒子作为润滑油脂添加剂,已受到国内外学者的广泛关注[1]。为了提高纳米粒子在润滑油脂中的分散性,不同的学者采用了不同的方法来提高纳米粒子在润滑油脂中的分散性,如研磨法、化学修饰法等。吴昊天等[2]用硅烷偶联剂KH570修饰纳米SiO2,制备的硅脂具有良好的胶体安定性和机械安定性;闫锦等[3]采用等离子体辅助球磨制备了季铵盐和月桂酸钠修饰的纳米TiO2具有良好的分散性,提高了润滑油的减摩和自修复能力;闫婷婷等[4]用硅烷偶联剂修饰的纳米LaF3作润滑油添加剂,提高了100N基础油的极压抗磨能力;王佳等[5]用月桂酰胺丙基氧化胺分子修饰MoS2,改善了纳米MoS2的亲油性。2013年高传平[6]选用纳米Fe3O4作添加剂,评价了其摩擦学性能。学者开始尝试通过表面修饰方法提高纳米粒子在润滑油中的分散性和抗氧化,赵修臣和杜润平等[7-8]分别用油酸和硬脂酸修饰纳米Fe3O4来提高在润滑油中的分散性和摩擦学性能。由于离子液体绿色、环保,而且具有优异的润滑性能,人们开始用离子液体修饰纳米粒子,来达到改善纳米粒子分散性和提高润滑剂摩擦学性能的目的[9]。硅油是一种无色无味无毒的油品,具有稳定的化学性质、较广泛的适用温度范围,但硅润滑剂的减摩抗磨性能差,添加剂对提高硅润滑剂效果不明显。本研究选用纳米Fe3O4和离子液体修饰的纳米Fe3O4作添加剂制备硅基润滑脂,考察其导电能力和在钢-钢摩擦副的润滑性能。

1 实 验

1.1 试验原料

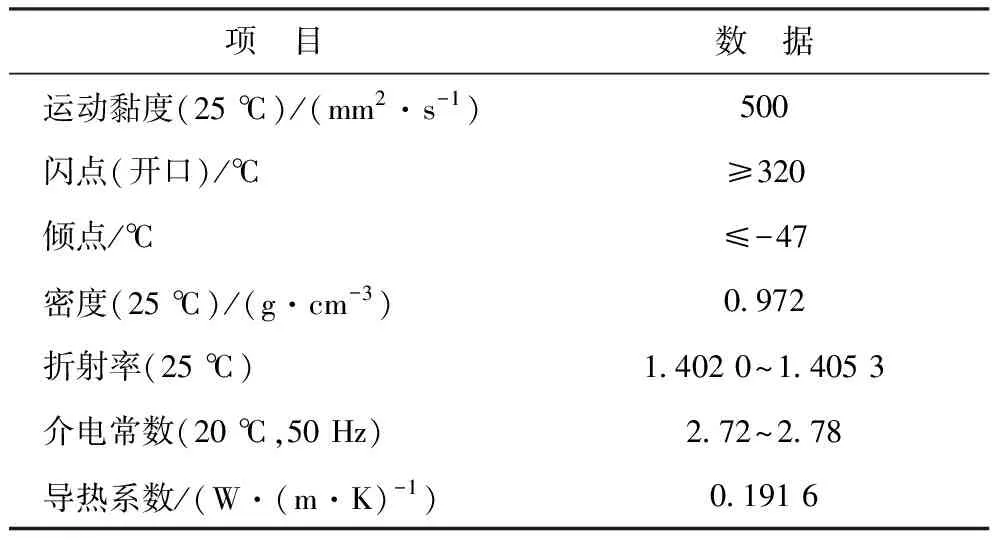

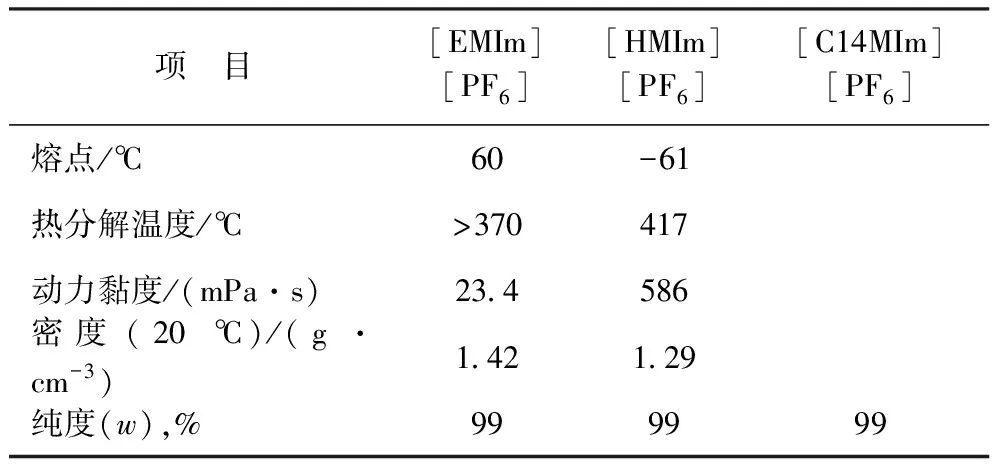

选用二甲基硅油为基础油,其具体性能参数见表1;聚四氟乙烯,密度为2.2 g/cm3,晶粒尺寸约为4 μm;纳米Fe3O4颗粒,晶粒尺寸为20 nm左右;3种离子液体,分别为:1-乙基-3-甲基咪唑六氟磷酸盐([EMIm][PF6])、1-己基-3-甲基咪唑六氟磷酸盐([HMIm][PF6])和1-十四烷基-3-甲基咪唑六氟磷酸盐([C14MIm][PF6]),购于中国科学院兰州化学物理研究所,基本理化性能见表2;所用溶剂均购于天津欧博凯化工有限公司。

表1 二甲基硅油的性能参数

表2 3种离子液体的基本理化性能

1.2 润滑脂的制备

按照文献[10]的方法制备离子液体修饰的纳米Fe3O4。将纳米Fe3O4颗粒与离子液体按质量比9∶1混合加入研钵,加入适量无水乙醇,超声分散15 min,使纳米Fe3O4与离子液体分散均匀,施加压力研磨5 h,放入干燥箱中80 ℃保持24 h,冷却到室温,得到离子液体修饰的纳米Fe3O4。

将约一半的二甲基硅油加入到烧杯,将占总质量30%的聚四氟乙烯(PTFE)加入基础油中,机械混合搅拌30 min,搅拌过程中向烧杯中加入少量石油醚;将烧杯中混合物油浴加热到80 ℃,待石油醚完全挥发,将添加剂和剩余的二甲基硅油加入混合物中,保持温度搅拌至均匀;将烧杯从油浴中拿出,冷却至室温,用三辊研磨机将混合物研磨3遍,得到所需的硅基润滑脂。其中,添加剂为纳米Fe3O4及离子液体修饰的纳米Fe3O4,添加量(w)为0.5%,1%,2%,3%。

1.3 导电能力和腐蚀性能测试

采用GEST-121型体积表面电阻测试仪测定润滑脂的体积电阻率,每组数据测量3次,取平均值为最终结果;腐蚀测试依据国家标准GB 7326—1987进行。

1.4 摩擦磨损试验

选用MFT-R4000高速往复摩擦磨损试验机进行摩擦磨损试验,采用球-盘点接触,摩擦副选择钢-钢接触,均为GCr15钢。试验条件为:室温,振幅5 mm,频率5 Hz,试验时间30 min,载荷设定分别为20,50,80,150 N。试验所用钢球直径为5 mm,底盘采用Ф24 mm×7.8 mm的钢块,硬度为700 HV。试验前将钢块打磨抛光成镜面,试验前后通过超声波清洗10 min,每次试验前涂抹约0.5 g润滑脂于摩擦副之间,摩擦因数由计算机自动记录,每组参数重复3次试验。

1.5 磨痕表面分析

试验结束后将钢块放入石油醚中超声清洗20 min,用光学显微镜测量钢块的磨痕直径,用扫描电子显微镜(SEM)观察磨痕表面形貌。

2 结果与讨论

2.1 润滑脂的导电能力

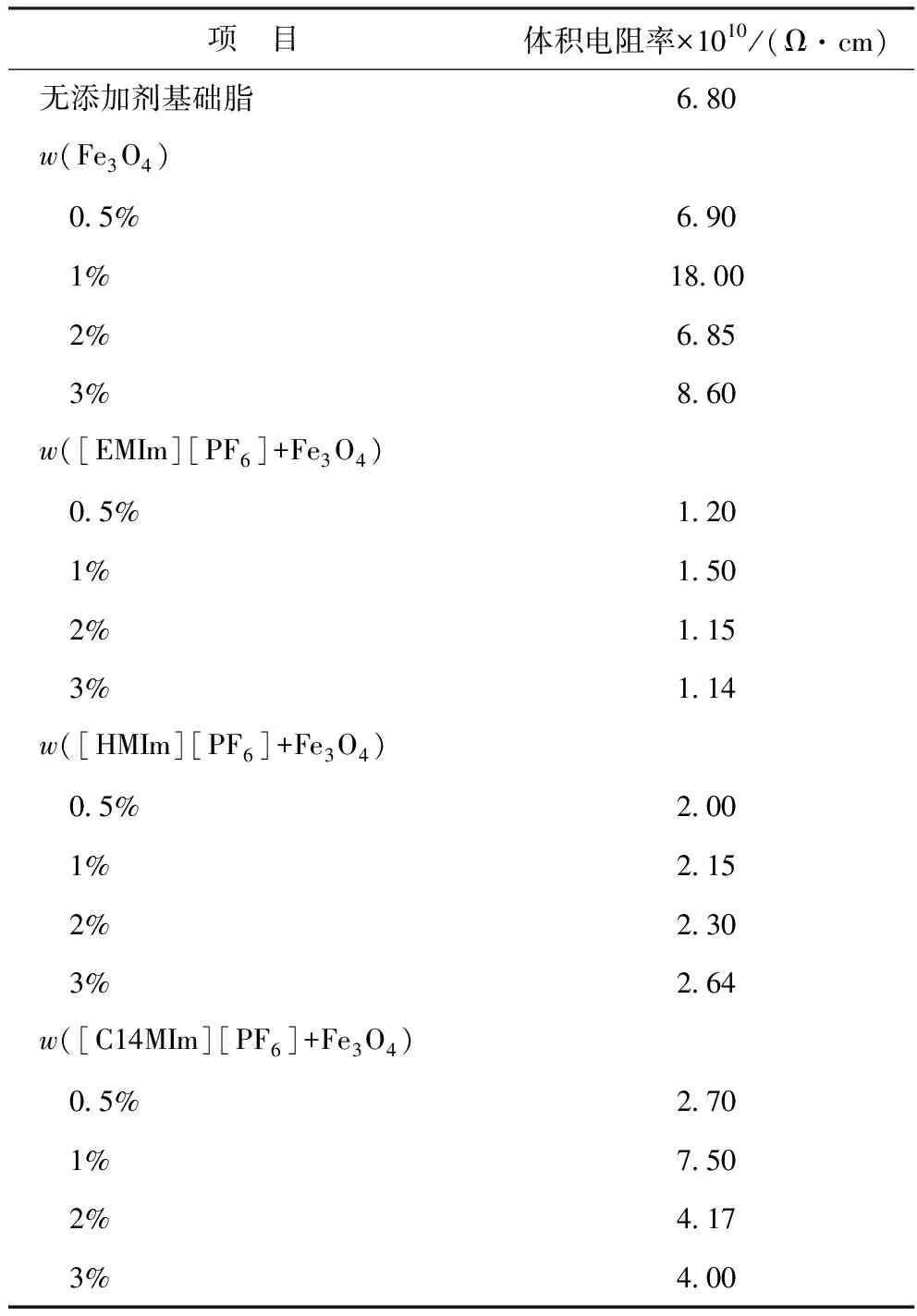

润滑脂的体积电阻率见表3。由表3可以看出:随着纳米Fe3O4含量的增加,润滑脂的体积电阻率在一定范围内逐渐增大,当基础脂中添加质量分数为1%的纳米Fe3O4时,体积电阻率达到最大,约为基础脂的2.5倍,说明纳米Fe3O4是一种绝缘剂,可以降低润滑脂的导电性能;离子液体是一种导电材料,用3种离子液体修饰的纳米Fe3O4作添加剂时,润滑脂的体积电阻率均大幅度降低,说明离子液体的修饰可以大幅度改善Fe3O4的导电性能;随着离子液体中烷基取代基碳链长度增加,润滑脂的体积电阻率增大,这是因为碳链长度的增加使导电性能降低[11]。

表3 含不同添加剂润滑脂的体积电阻率

2.2 摩擦磨损试验

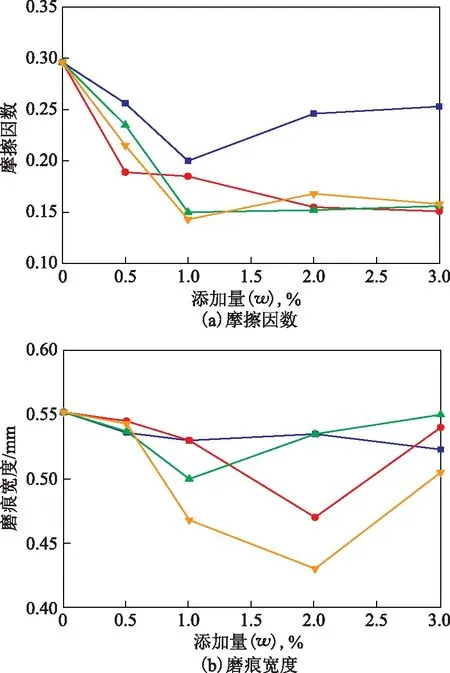

图1示出了分别添加纳米Fe3O4和3种不同离子液体修饰的纳米Fe3O4的润滑脂在50 N载荷条件下的摩擦磨损试验结果。从图1可知:4种添加剂均可以降低摩擦因数,减小钢块的磨痕宽度;随着添加剂含量的增加,含纳米Fe3O4、([HMIm][PF6]+Fe3O4)和([C14MIm][PF6]+Fe3O4)的润滑脂试验时的摩擦因数均先下降后略有升高,当添加剂质量分数为1%时,摩擦因数均达到最低值,且含([HMIm][PF6]+Fe3O4)和([C14MIm][PF6]+Fe3O4)的润滑脂与含纯纳米Fe3O4润滑脂相比摩擦因数分别降低了25.0%和28.5%、磨痕宽度分别减小了6.0%和6.4%,与基础脂相比摩擦因数分别降低了49.3%和51.7%、磨痕宽度分别减小了9.4%和15.2%;随着添加剂含量的增加,含([EMIm][PF6]+Fe3O4)的润滑脂试验时的摩擦因数呈现持续下降的趋势,磨痕宽度在添加剂质量分数为2%时达到最低值,与基础脂相比减小了14.8%。

图1 50 N载荷下不同含量添加剂对润滑脂试验时摩擦因数和磨痕宽度的影响

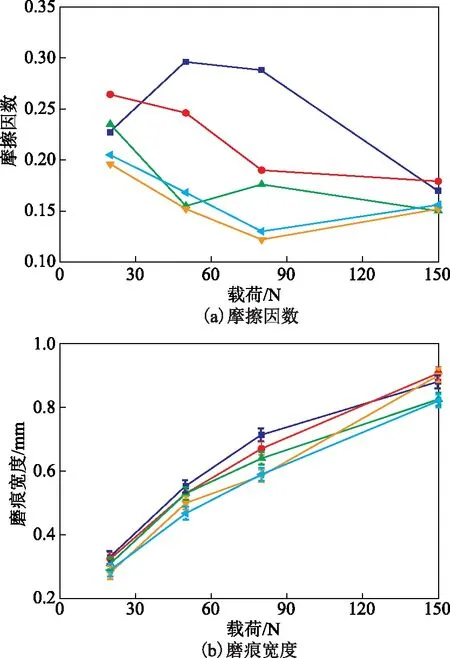

图2示出了不同载荷条件下基础脂及分别添加质量分数1%的纳米Fe3O4和3种不同离子液修饰的纳米Fe3O4的润滑脂的摩擦磨损试验结果。从图2可以看出:在80 N载荷条件下,添加质量分数1%的纳米Fe3O4、([EMIm][PF6]+Fe3O4)、([HMIm][PF6]+Fe3O4)和([C14MIm][PF6]+Fe3O4)的润滑脂试验时具有相对低的摩擦因数;而随着载荷的增加磨痕宽度持续增加;离子液体修饰的纳米Fe3O4的摩擦学性能均优于未修饰的纳米Fe3O4,表明离子液体修饰后的纳米Fe3O4能够进一步提高润滑脂的摩擦学性能。

图2 不同载荷下的摩擦因数和磨痕宽度

2.3 磨痕表面形貌

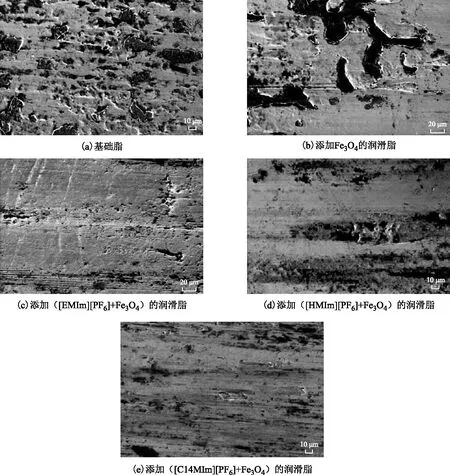

图3示出了在150 N载荷条件下,基础脂和添加质量分数均为1%的Fe3O4、([EMIm][PF6]+Fe3O4)、([HMIm][PF6]+Fe3O4)和([C14MIm][PF6]+Fe3O4)的润滑脂润滑下的磨痕表面形貌。从图3可以看出:基础脂润滑下的磨痕表面存在严重的黏着磨损和疲劳剥落;在含有纳米Fe3O4的润滑脂润滑下,磨痕表面的剥落减轻但出现了少许的犁沟;基础脂中加入离子液体修饰的纳米Fe3O4后,磨痕表面相对光滑,仅存在轻微的划痕,这是因为离子液体修饰的纳米Fe3O4不但减弱了硬颗粒与表面的接触应力,而且在表面形成了更好的摩擦保护膜;在添加质量分数为1%的([C14MIm][PF6]+Fe3O4)时,润滑脂润滑下的磨痕表面出现了磨损表面抛光现象,表明长碳链的离子液体具有更好的抗磨性能。

图3 不同润滑脂润滑下磨痕微观形貌

2.4 润滑脂的腐蚀性

一般离子液体具有较强的腐蚀性,会对摩擦表面造成一定的腐蚀,因此选择了质量分数均为3%的3种离子液体修饰的纳米Fe3O4润滑脂进行铜片腐蚀试验,结果表明铜片腐蚀均为1a,腐蚀合格。说明3种离子液体修饰的纳米Fe3O4润滑脂具有较低的腐蚀性。

3 结 论

(1)采用离子液体修饰的纳米Fe3O4作添加剂,可以明显降低硅基润滑脂的体积电阻率,并且与离子液体中取代基碳链长度成反比。

(2)离子液体修饰的纳米Fe3O4可以大幅度降低润滑脂试验时的摩擦因数并提高抗磨性。

(3)SEM分析表明,采用离子液体修饰的纳米Fe3O4颗粒作添加剂时明显降低了磨痕表面的粗糙度,归因于离子液体与纳米Fe3O4颗粒的协同作用。