SINOALKY硫酸法烷基化装置用能分析及优化

2020-08-06杨跃进黄永芳宋晓峰

刘 健,杨跃进,黄永芳,宋晓峰

(1.中国石化洛阳分公司,河南 洛阳471012;2.洛阳石化工程设计有限公司)

中国石化洛阳分公司0.20 Mt/a硫酸法烷基化装置采用中国石化石油化工科学研究院、洛阳工程公司、石家庄炼化分公司和华东理工大学等单位联合开发的易维护低温硫酸烷基化(SINOALKY)工艺技术[1-4],工艺流程由原料预处理、烷基化反应、反应-流出物精制、产品分馏及化学处理等部分组成,装置原料为MTBE装置直供醚后碳四。该装置于2018年4月开工建设,2019年3月建成中交,2019年7月23日投料一次开车成功。装置的主要能耗介质为3.5 MPa蒸汽、1.0 MPa蒸汽、电、循环水和除盐水等,设计能耗为5 776.760 MJ/t。以下介绍该烷基化装置的用能分析及优化措施,并提出下一步节能措施。

1 用能现状和原因分析

1.1 用能现状

表1为0.20 Mt/a硫酸法烷基化装置实际能耗与设计值的比较。由表1可见,与同类装置相比,0.20 Mt/a硫酸法烷基化装置原始设计能耗偏高,能耗主要集中在制冷压缩机和分馏塔塔底重沸器的蒸汽消耗上,蒸汽消耗占综合能耗的80.7%。取装置开工后第一个月(2019年8月)的运行数据进行分析,装置综合能耗为6 064.762 MJ/t,较设计值高288.002 MJ/t,其中循环水、除盐水、凝结水和1.0 MPa蒸汽的单耗较设计值分别偏高193.534,31.350,184.756,670.890 MJ/t,3.5 MPa蒸汽和电单耗较设计值分别偏低647.064 MJ/t和160.93 MJ/t。

表1 能耗实际值与设计值的比较 MJ/t

凝结水热输出单耗为炼油厂全流程平衡数据,装置无法控制,除此之外,装置用能优化方向应集中于降低1.0 MPa蒸汽、循环水和除盐水消耗。其中循环水设计耗量为786.8 t/h,实际耗量为1 240 t/h,主要用点为全装置15台冷换设备;除盐水设计耗量为9.36 t/h,实际耗量为13.49 t/h,主要用点为全装置4组复合空气冷却器;1.0 MPa蒸汽为装置制冷压缩机背压自产,设计耗量为-1.4 t/h,实际耗量为2.85 t/h,主要用点为装置3个分馏塔塔底的4台重沸器。

1.2 原因分析

1.0 MPa蒸汽消耗偏高与装置原料性质[1]有关,主要表现在以下3个方面:一是原料中有效烯烃总体积分数为29.67%,比设计值低7.05百分点,原料烷烯摩尔比(异丁烷体积分数与有效烯烃体积分数之比)达到1.47,造成异丁烷过剩,脱异丁烷塔负荷较设计值偏高,塔底重沸器蒸汽耗量增大;二是原料中正丁烷体积分数为23.96%,较设计值高6.27百分点,造成脱正丁烷塔负荷较设计值偏高,塔底重沸器蒸汽耗量增大;三是原料中丙烷含量和甲醇、二甲醚、MTBE、水等含氧化合物含量远高于设计值,为了确保丙烷和含氧化合物的彻底脱除,脱轻烃塔负荷远高于设计值,塔底重沸器的蒸汽耗量增大。

循环水用量偏高,一方面和脱异丁烷塔与脱正丁烷塔上部负荷偏大有关,塔顶所需冷却负荷大造成循环水用量偏高;另一方面脱轻烃塔塔底的加氢产物和脱正丁烷塔塔底烷基化油产品携带的低温热没有被合理利用,需要大量的循环水来冷却降温达到后续工艺需要和产品出装置要求,造成循环水用量大。除盐水用量偏高与脱异丁烷塔上部负荷偏大直接相关,塔上部负荷高则脱异丁烷塔塔顶复合空气冷却器的蒸发量变大,造成除盐水消耗量变大。

2 节能措施

2.1 分馏塔降温降压操作

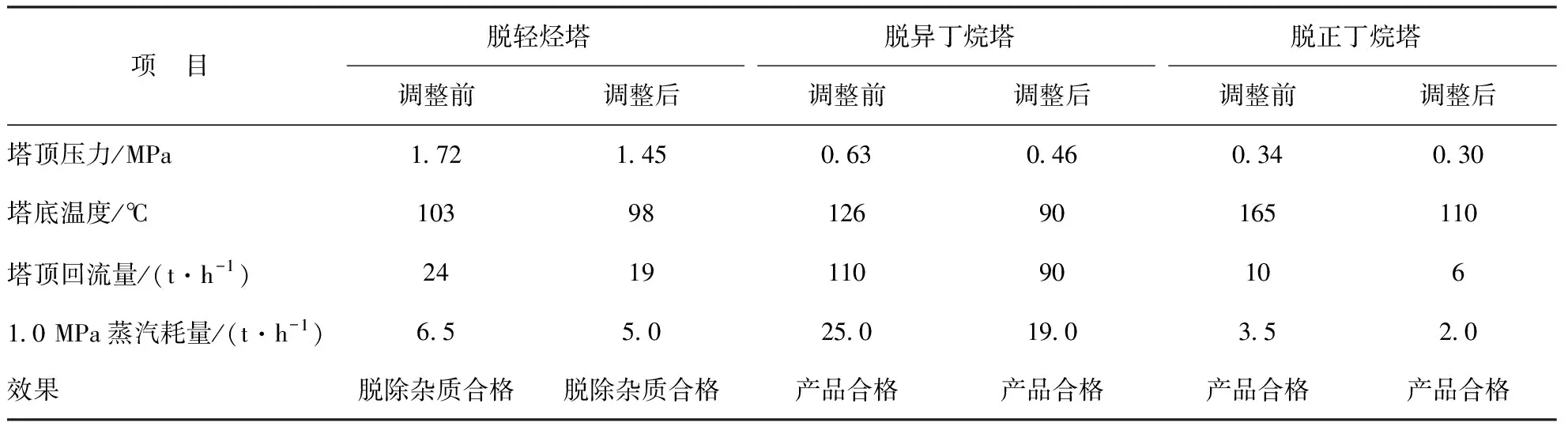

装置3台分馏塔分别是脱轻烃塔、脱异丁烷塔和脱正丁烷塔,对应的塔底重沸器分别是E103,E303AB,E305,基于装置原料性质和生产现状,为了进一步降低1.0 MPa蒸汽耗量,装置历时3个月尝试逐步对3个分馏塔进行降温降压操作。结果表明在满足生产需要的同时达到了降低1.0 MPa蒸汽耗量的目的。表2为调整前后各分馏塔操作参数比较。由表2可见,经过优化调整,E103蒸汽耗量降低1.5 t/h,E303AB蒸汽耗量降低6.0 t/h,E305蒸汽耗量降低1.5 t/h,累计减少蒸汽耗量9.0 t/h,装置能耗降低1 200.914 MJ/t,脱轻烃塔杂质脱除彻底,异丁烷、正丁烷、烷基化油的产品质量均合格。

表2 调整前后各分馏塔操作参数比较

2.2 停用反应产物酸碱水洗流程

反应流出物经酸烃分离罐和两级卧式酸烃精细聚结器后,反应流出物中的总硫质量分数能稳定控制在10 μg/g以下,基于此,从工艺防腐和节能降耗两方面考虑,尝试将反应流出物酸碱水洗流程全部停用,反应流出物经过聚结分离后直接进入分馏单元进行产品分离。反应流出物酸碱水洗流程停用后相关的9台机泵即可停用,可节电102.95 kW·h,另外可节约除盐水7 t/h,装置能耗可降低69.806 MJ/t,同时,还可减少外排含盐污水7 t/h,减少使用12%(w)的NaOH溶液0.1 t/h。

2.3 降低制冷压缩机防喘振流量

烷基化压缩机是由沈阳透平机械股份有限公司制造的2MCL605两段压缩机和杭州汽轮机股份有限公司制造的NG32/25型背压式汽轮机组成,压缩机轴封选用迷宫密封+串联式带中间迷宫密封的干气密封系统,动力介质为3.5 MPa蒸汽。压缩机出口有两级防喘振流程,一级加气至压缩机入口,二级加气至压缩机二段入口,用来防止压缩机喘振。但机组原始设计余量较大,满负荷生产时机组能力仅利用80%左右,为确保机组工况稳定,仍需要利用防喘振来补充入口流量,既不节能也不经济。为此,从工艺和设备两方面进行探索,工艺上尝试降低压缩机出口冷剂罐罐顶压力,从工艺上改善机组运行工况;设备上与压缩机和汽轮机厂家沟通,适当修改压缩机防喘振线,并在保证压缩机和汽轮机安全运行的条件下,适当降低压缩机允许最低转速。

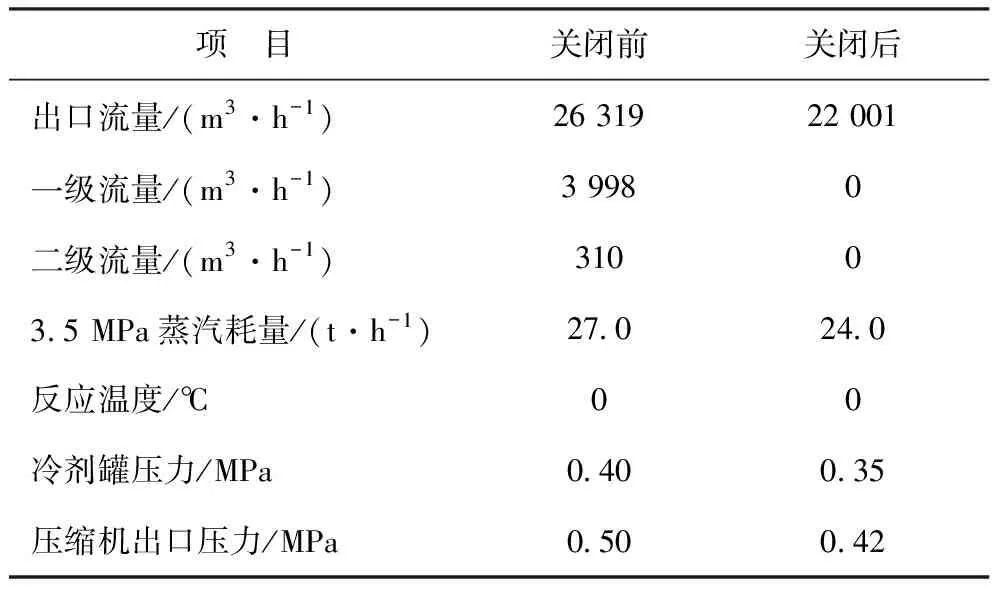

经过近一个月的尝试,在维持反应温度0 ℃不变的前提下,压缩机出口压力降低了0.08 MPa,压缩机的两级防喘振流量阀可以自控关闭,调节阀关闭前后相关参数变化如表3所示。由表3可知,防喘振调节阀关闭后,可节约3.5 MPa蒸汽3.0 t/h,装置能耗降低463.98 MJ/t。

表3 防喘振调节阀关闭前后参数对比

2.4 优化节水

循环水节水措施有如下3方面:①根据气温变化和循环水品质实时调节循环用量;②根据装置实际情况停用烷基化油产品冷却器和液化气产品冷却器;③实现精细卡边操作,各产品出装置温度按照工艺卡片上限进行控制。综合下来循环水用量由开工初期的1 240 t/h降至2019年12月的900 t/h,装置能耗降低41.8 MJ/t。复合空气冷却器的除盐水消耗量优化空间很小,而且降低除盐水消耗就意味着需要多开空气冷却风机,电耗将增加,优化意义不大。

3 下一步优化建议

3.1 工艺介质低温热回收利用

针对烷基化装置的低温热利用,首先需要寻求合适的热阱与其匹配[5]。模拟计算结果表明,脱轻烃塔塔底物料所携带的低温热利用率很低,大部分热量需要后续加氢产物冷却器来降温至工艺需要的温度,循环水耗量较大。建议增加脱轻烃塔塔底物料与脱异丁烷塔进料换热流程,适当提高脱异丁烷塔进料温度,降低塔底重沸器蒸汽消耗。脱异丁烷塔进料通过换热器与烷基化油换热,烷基化油换热终温为59 ℃,脱异丁烷塔进料温度约为49 ℃,比设计值低16 ℃,如果增加脱轻烃塔塔底物料与脱异丁烷塔进料换热流程则可提高脱异丁烷塔进料温度至65 ℃,可减少1.0 MPa蒸汽消耗2.0 t/h,同时可以降低加氢产物冷却器的循环水耗量。

3.2 低温热水回收利用

烷基化装置处理量为33 t/h,原料进装置温度为33.3 ℃,原料经过与脱轻烃塔塔底出料换热至44.9 ℃进加氢反应器,46.5 ℃的加氢产物进脱轻烃塔脱除丙烷和含氧化合物。脱轻烃塔塔底温度为98 ℃,使用5.0 t/h的1.0 MPa蒸汽作重沸器热源。烷基化装置自产179 ℃凝结水30 t/h,硫磺回收装置产90 ℃凝结水60 t/h,这部分凝结水目前没有合适的利用途径,所携带的低温热大部分被浪费。建议增加1台脱轻烃塔塔底重沸器,新增低温热水回用流程,采用低温热水作热源,既可有效回收这部分低温热量,也可大幅降低1.0 MPa蒸汽耗量。

3.3 部分机泵增设低压变频器

烷基化装置的机泵大部分为屏蔽泵,该类型泵的特性决定负荷范围为70%~100%,可调范围小,加上部分机泵原始设计流量严重偏大,存在“大马拉小车”的问题,操作难度大。为了满足设备平稳运行需要,冷剂循环泵、酸烃聚结器罐底泵等机泵被迫增加最小流量线,依靠大量的内循环来维持机泵运行。建议对存在上述问题的机泵增设低压变频器,通过变频调节降低机泵负荷,停用内循环流程,进一步降低装置电耗。

4 结 论

针对SINOALKY硫酸法烷基化装置能耗偏高的现状,深入分析了1.0 MPa蒸汽、循环水和除盐水耗量高的原因,采取了4方面的节能措施,取得了良好效果:3个分馏塔进行降温降压操作后,累计减少1.0 MPa蒸汽耗量9.0 t/h,装置能耗降低1 200.914 MJ/t;停用反应流出物酸碱水洗流程后,可节约用电102.95 kW·h,节约除盐水7 t/h,装置能耗可降低69.806 MJ/t,同时还可减少外排含盐污水7 t/h,减少使用12%(w)的NaOH溶液0.1 t/h;降低制冷压缩机防喘振流量后,可节约3.5 MPa蒸汽3.0 t/h,装置能耗降低463.98 MJ/t;采取节水措施后,装置能耗降低41.8 MJ/t。

以上为单因素测算,几项措施合计降低装置能耗1 776.5 MJ/t,统筹考虑装置的烷基化油收率波动、主要用能介质的品质变化和操作平稳率变化的影响后,截至2019年12月烷基化装置能耗已由开工初期的6 064.762 MJ/t降至2019年12月的4 598 MJ/t以下,节能降耗成效显著。下一步装置如果能通过技术改造,实现工艺介质低温热和凝结水低温热的回收利用,部分机泵增设变频器,装置能耗将进一步降低。