WC颗粒增强金属基复合耐磨材料制备工艺与性能研究

2020-08-05罗俊威牛犇陈俊孚易江龙易耀勇胡永俊苗澍

罗俊威,牛犇,陈俊孚,易江龙,易耀勇,胡永俊,苗澍

(1.广东工业大学,广州 510006;2.广东省焊接技术研究所(广东省中乌研究院),广州 510070)

金属基复合材料(MMCs)是由两种或者两种以上的材料组合而成,在保证母材金属特性的同时,充分利用增强材料的物理、化学、力学性能优势,形成“相补效应”,弥补母材材料不足,从而获得优异的综合性能。高强度颗粒增强强化作用可以使金属基复合材料表现出优异的性能[1],在航空、汽车等各工程领域具有广泛应用[2—3]。在强化材料表面耐磨性、提高工件使用寿命的工业化生产领域内,WC颗粒增强金属基复合材料有着不可替代的地位,因其硬度高、耐磨和耐腐蚀性好等特点,在表面硬化工程中发挥着重要作用。不同磨损条件所需的堆焊层基体与硬质相匹配关系不相同,具体的制备工艺参数也不尽相同,没有哪一种匹配关系、成分配比或工艺技术能同时适用于所有的磨损场合,因此要根据具体的工况,并综合热力学、动力学、凝固行为、物化性质等理论基础,来选择最佳的方案。文中从制备工艺以及WC颗粒种类两个方面,介绍了WC颗粒增强金属基耐磨复合涂层的研究进展,对颗粒增强金属基复合材料的研究提供一定的参考价值。

1 WC颗粒增强金属基复合耐磨材料制备工艺

制备 WC颗粒增强金属基复合耐磨材料的目的是改变零件表面的化学成分和组织形态,增强零件表面力学性能,使零件达到使用要求,从而延长零件使用寿命、提高生产效率。针对WC颗粒增强金属基复合耐磨材料的制备,当前国内外主要方法有冷喷涂技术、激光熔覆技术、等离子熔敷等。

1.1 冷喷涂技术

热喷涂技术是利用不同热源(等离子弧、电弧、燃烧火焰等)将粉末状或丝状的金属和非金属涂层材料加热到熔融或半熔融状态,然后以一定的速度将其喷射到基体材料表面,制备一个具有特殊性能的工作表面,达到耐高温、耐磨、耐腐蚀、绝缘等性能。目前较为新颖的喷涂工艺为冷喷涂技术。冷喷涂技术不同于传统热喷涂(超速火焰喷涂、等离子喷涂、爆炸喷涂等传统热喷涂),它利用压缩空气加速金属粒子到零界速度,经喷嘴喷出,金属粒子直击到基体表面后发生物理形变,金属粒子撞扁在基体表面并牢固附着,整个过程金属粒子没有被熔化。喷涂基体表面产生的温度不会超过150~200 ℃。冷喷涂工艺对基体热影响小并且致密度高,能制备10 mm以上厚度的涂层,由于冷喷涂技术具有高速和低温的特点,应用于温度敏感(如纳米材料、非晶材料等)、对氧化敏感(如钛和铜)和对相变敏感(金属陶瓷等)的材料具有很大的优势。这些独特的优势让冷喷涂技术在导电材料、靶材和3D打印等领域有着特殊应用。

黄煊杰[4]在纯铜表面制备了WC/Cu复合涂层,涂层的厚度约为1128 μm,WC质量分数为7.73%,显微硬度为 HV0.2147.4,为铜合金表面性能优化提供了一种新方法。戴宇[5]采用冷喷涂技术在AZ80镁合金表面制备420不锈钢涂层、420/WC-17Co复合涂层。研究表明,420粒子、WC-17Co粒子与挤压变形的镁合金基体形成机械咬合的结构;420/WC-17Co复合涂层的孔隙率为 1.84%,明显低于冷喷涂 420涂层的;420/WC-17Co 复合涂层的磨损率为 5.3×10−6mm3/(N·m),相比AZ80镁合金的下降了2个数量级。

冷喷涂技术在制备易氧化的金属材料及温度敏感材料方面具有较大优势,但是由于冷喷涂固有的沉积特性,即每个颗粒经剧烈的塑性变形沉积形成涂层,导致沉积层塑性较差,限制其广泛使用。

1.2 激光熔覆

激光熔覆技术是利用高能量密度的激光束作为热源,通过同轴送粉或侧向送粉方式将粉末原料快速熔化,在基材上快速凝固形成具有特殊性能熔覆层的工艺过程[6]。由于激光仅加热基板表面上几微米的深度,因此在激光熔覆后不会影响基板的热和强度特性。激光熔覆技术具有一些固有的特性,例如快速加热和快速冷却,激光熔覆涂层晶粒细小,硬度较高,热影响区小,基本不会破坏基体材料的性能,但是在快速加热和快速冷却的过程中引起的残余应力和马兰戈尼效应分别会导致激光熔覆层中形成裂纹和孔。目前常采用一些方法来减少激光熔覆层中的缺陷,例如,预热基板或预先放置的涂层,优化工艺参数和梯度层。预热是降低激光熔覆层和基板之间温度梯度的最常用方法,可以防止裂纹和气孔的产生。

图1 激光熔覆过程示意Fig.1 Schematic diagram of laser cladding

1.3 等离子堆焊

等离子堆焊技术由于其高效、粉末适应性广等优点在轧辊修复方面广泛使用。离子堆焊可以提高工作的耐磨、耐腐蚀性能,如阀门密封面、石油化工设备及金属工件等的制造与维修。通过采用不同的堆焊材料进行等离子堆焊,提高零部件的性能是生产和研究的重点[7]。

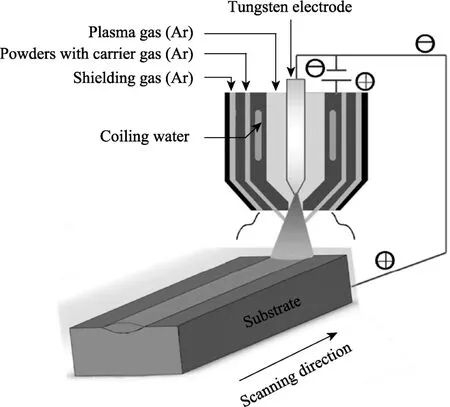

图2 等离子堆焊示意Fig.2 Schematic diagram of plasma surfacing

张松[8]采用等离子堆焊技术在马氏体不锈钢表面制备铁基合金涂层,添加定量稀土元素 CeO2,加稀土元素后的等离子堆焊层显微组织细化,堆焊层组织并没有出现明显变化,显微硬度有所提高,降低了铁基合金堆焊层的摩擦因数,提高了其抗氧化磨损的能力,显著改善了堆焊层的摩擦磨损性能。宗琳[9]采用等离子堆焊技术制备了原位自生陶瓷相M7C3+VC增强铁基堆焊层,堆焊层显微硬度梯度分布合理,其表层硬度平均为HV1030,堆焊层具有较好的耐磨性。Wei等[10]通过等离子转移弧(PTA)堆焊制备了具有高碳化钨含量的镍基复合涂层。通过正交试验优化了WC/Ni基复合涂层的焊接参数、焊接电流、送粉速度和焊接速度等堆焊工艺参数,对碳化钨颗粒溶解有重要影响。确定最佳堆焊电流、送粉速度和焊接速度分别为100 A,25 g/min和40 mm/min,所生产的WC/Ni基复合涂层无裂纹。WC/Ni基复合涂层在高电流下很容易发生碳化物降解,碳化钨降解后出现 Fe3W3C,FeW3C和Ni2W4C相。

1.4 电弧堆焊

电弧堆焊制备 WC颗粒增强金属基复合耐磨材料是将WC颗粒添加到焊接材料中,利用传统手工电弧焊、熔化极气体保护焊、埋弧焊等方法制备耐磨复合涂层。袁晓波等[11]采用自制药芯焊丝,利用3种保护气体(纯氢气,80%的Ar+20%的CO2和纯CO2气体)制备碳化钨/铁基堆焊层。结果表明,采用纯氩气保护堆焊时,WC颗粒的溶解扩散层宽度约为3 μm,WC颗粒边缘以须状共晶组织为主,焊层显微硬度为HV(790±20),磨损量为11.4 mg;保护气体为纯 CO2时,扩散层宽约为 5 μm,共晶组织形态为菊花状、鱼骨状或类团絮状,显微硬度为HV(590±15),堆焊层表面磨损程度小,磨损量为 4.2 mg,较纯氩气保护降低了63%,耐磨性相对较好。

吴慧剑[12]采用金属粉型药芯焊丝自保护明弧焊制备Cr9Mn6Nb2WVSiTi奥氏体耐磨堆焊合金,研究外加WC颗粒对其显微组织及耐磨性的影响。结果表明,随焊丝药芯中WC增加,奥氏体晶粒细化,沿晶分布的多元合金化碳化物数量增加。硬度和磨损测试结果显示,明弧堆焊奥氏体合金洛氏硬度仅为HRC40~HRC47,但其磨损质量损失低于高铬铸铁合金,具有良好的耐磨性;随着外加WC含量提高,奥氏体合金晶内和晶界显微硬度差异显著减小,合金表面趋于均匀磨损而改善耐磨性。该奥氏体合金的磨损机制主要是磨粒显微切削,适用于带有一定冲击载荷磨粒磨损的工况下使用。

虽然碳化钨颗粒具有高硬度、高熔点、高耐磨性、小热膨胀系数等优点,然而,碳化钨在500 ℃开始剧烈氧化,其次碳化钨在1550 ℃高温熔池中熔化速率可达到57.4 mg/cm2。在熔池中碳化钨的溶解会造成基体中 W 含量的增加,改变基体的性能,使组织和性能异化,因此,堆焊层耐磨性质的优异主要归因于碳化钨颗粒的大小和数量,降低碳化钨颗粒的烧损,是提高碳化钨颗粒增强金属基复合材料的关键。采用冷金属喷涂工艺制备的 WC颗粒增强金属基复合耐磨材料虽然可以避免WC溶解问题,但是由于涂层连接机制为颗粒的机械咬合,涂层与基体间结合力相比于激光、等离子等制备的较弱,在冲击载荷作用下容易产生剥离、脱落等问题。采用激光、等离子和电弧制备WC颗粒增强金属基复合耐磨材料,虽然获得了与基体结合紧密的涂层,但是由于其各自工艺特点,存在有颗粒熔解、裂纹等问题,因此,WC颗粒增强金属基复合耐磨材料需要根据使用环境,合理选择其制备工艺。

2 微米WC颗粒增强金属基复合材料研究

微米WC颗粒是常用的WC增强颗粒,根据其制备工艺不同可分为铸造 WC、烧结 WC颗粒、球形WC颗粒以及自生WC颗粒。微米碳化钨具有高硬度、高弹性模量、高耐磨性、高导热性以及出色的热稳定性和尺寸稳定性,作为常用增强颗粒在耐磨材料领域受到广泛关注。

孟媛媛等[13]通过将铁基自熔合金材料与添加质量分数为 20%和 30%的 WC粉末进行对比试验,Fe314铁基自熔合金材料制备的3 mm涂层的硬度值为HRC48.6,磨损量为65 mg;当WC质量分数达到30%时,硬度值达到为HRC65.7,磨损量为16 mg。Kang等[14]采用选区激光熔化技术在18Ni-300马氏体时效钢中添加质量分数为15%的WC,在马氏体中添加WC后,硬度值从HV350增加到约HV400,磨损率从 6.2×10−5mm3/(N·m)降低到 0.8×10−5mm3/(N·m),耐磨性显著提高。范丽[15]研究发现 WC增强铁基等离子堆焊层中 WC增强相、高硬度的 Cr7C3和富含Cr的固溶强化奥氏体的存在,提高了堆焊层的硬度,质量分数为 30%和 60%的 WC涂层的显微硬度分别是304不锈钢基体的3.7和4倍,稳态摩擦因数分别比铁基涂层减小了0.5%和83.3%。

WC颗粒增强金属基耐磨堆焊层具有硬度高和耐磨性好等优点,但其抗冲击性能较差,容易开裂失效,因此,不少学者对颗粒增强金属基复合材料中产生裂纹的机理进行了研究。P.B.Kadolkar[16]指出,激光熔覆过程中裂缝的形成与沉积材料和基体的熔点、热膨胀系数和弹性模量等热物理性质有关。周胜峰[17]证明了裂纹取决于Ni基WC复合材料的微观结构和激光功率和扫描速度等激光加工参数。Babout[18]研究了WC颗粒的内应力与WC体积分数成正比。在大尺寸WC颗粒中容易产生裂缝,高的激光功率和扫描速度引起的热应力,加速裂纹的萌生和扩展。

通过调整基体的组织结构,达到抗磨损、抗冲击、牢固粘结硬质合金颗粒的目的。强度不高但韧性很好的铁素体和奥氏体组织对硬质相的包裹、支撑作用强,在承受一定应力的条件下,能有效防止碳化钨增强金属基复合材料裂纹的产生和扩展,但是冲击应力过大会使基体组织与硬质相结合处产生较大变形,加速硬质相与基体的分离[19—20]。通常认为在选取基体材料时,高应力磨粒磨损环境下应选择铁素体组织材料作为基体材料,而在应力磨粒磨损环境下,选奥氏体作为碳化钨增强基体复合材料的基体组织更具优越性,这是由于奥氏体组织韧性相对较好,而陶瓷颗粒硬度高,这种复合材料具有较高硬度的同时又有足够的韧性[21]。影响金属基复合材料性能的因素包括增强颗粒的形状、分布和体积分数等。浓度决定单一成分的输入并影响复合材料的特性,而方向则影响复合材料的各向同性。传统的整体材料在考虑不同特性的可能组合方面具有局限性[22]。

3 纳米WC颗粒增强金属基复合材料研究

纳米材料具有良好的化学催化性质、热学性质、光学性质及表面效应、小尺寸效应等诸多其他材料所不具有的性能,被用作增强相而受到各国研究人员的关注。Parisa Farahmand等[23]利用感应加热辅助制备了Ni基合金涂层及纳米WC增强Ni基涂层,通过比较研究得出加入纳米WC增强了涂层的均匀性,细化了微观结构并极大提高了涂层显微硬度。

喻仲昆[24]研究认为纳米 WC团聚粒子由于在高温作用下WC与CoCr更容易产生非晶固溶体,沉积过程析出界面不明显。纳米涂层沉积时,扁平粒子表面以脱碳反应产生 W2C为主,扁平粒子内部的纳米WC首先与CoCr结晶固溶,并在WC-CoCr界面产生CoCr(W, C)固溶体(γ相)。相比于微米WC添加,垂直贯穿裂纹减少,对提高涂层强度具有积极作用。纳米WC涂层将1Cr18Ni9Ti基体硬度提高到1.30 GPa,结合强度为59.6 MPa,涂层强化效果优于微米涂层。在室温和200 ℃时,纳米WC-10Co-4Cr涂层耐摩擦磨损性能均优于微米涂层。摩擦因数分布于 0.480~0.797。疏达[25]为增强42CrMo钢表面硬度及耐磨性,利用半导体激光器在基体表面制备了Nano-WC粉末的质量分数分别为 0%,10%,20%,30%,40%的Ni60增强涂层。结果表明,纳米WC增强Ni60涂层表面成形良好。增强涂层的组织形貌呈条状、树枝状、鱼骨状、块状和粒状。物相以奥氏体Ni-Fe相为主,Nano-WC一部分保留下来,一部分形成了W2C新相,此外涂层中还生成有 Cr23C6,M6C,Cr7C3复合碳化物及CrB和NiW等复杂化合物。Nano-WC增强涂层的显微硬度最大可达HV0.21256,比Ni60合金涂层提高约 50%。增强涂层的最小磨损体积约为1.29 mm3,仅为Ni60合金涂层的1/7;增强涂层平均摩擦因数可低至0.275,而Ni60合金涂层平均摩擦因数为 0.530,降低了约 48%。摩擦磨损研究表明,Nano-WC增强涂层磨损机制主要为粘着磨损,同时还伴有轻微的磨粒磨损。

杨二娟[26]采用超音速喷涂工艺,研究了3种不同级别(纳米、纳米微米混合及微米尺寸)WC颗粒对制备的WC-CoCr涂层组织与性能的影响,试验结果表明,不同级别的WC颗粒尺寸,制备的涂层中相结构存在差异,纳米WC在涂层制备过程中分解严重,试验得出WC颗粒尺寸是影响涂层性能的重要因素。碳化钨形状影响复合堆焊的裂纹敏感程度,球形WC增强铁基复合材料具有更高的压缩屈服强度和硬度,由于不规则 WCp上的更多凸起而导致的比表面积越大,在界面反应区中会导致更脆的Fe3W3C相,不规则的WC由于应力集中而易于产生裂纹。

目前纳米 WC颗粒添加的研究主要集中在激光熔覆和热喷涂领域,等离子熔敷和电弧堆焊方面研究成果较少。在熔敷过程中,纳米WC可以作为异质形核剂,改变凝固模式,从而细化晶粒减少裂纹的产生,但是需要指出的是,在较大热输入下,纳米WC颗粒分解严重,不但无法起到形核剂作用,反而会引起成分结构偏析和基体成分改变等问题。此外,纳米WC颗粒团聚、分布不均匀等问题严重制约纳米WC颗粒增强金属基复合材料的发展。

4 总结

金属基复合材料(MMCs)具有优异的性能,在航空航天、汽车、生物医学和工程领域的工程应用中发挥着重要作用。在金属基体中加入WC颗粒可以提高材料的强度、硬度、刚度,并提高其耐磨性。从以上研究可以看出,WC颗粒增强金属复合材料研究的核心问题是减少WC颗粒分解的问题。选择合适能力输入,减少制备过程中WC颗粒烧损与分解,是制备WC颗粒增强金属基复合材料的关键。采用冷喷涂这种小热输入的制备方式或者激光、等离子等高能束流制备工艺,其主要目的是降低制备过程中热输入,从而减少WC颗粒的分解。增大WC颗粒的质量分数会显著提高性能,含量过少不易起到强化效果,含量过高容易导致裂纹的产生和扩展。增强颗粒的形状、分布、大小和体积分数都会影响复合材料基体的性能。随着关于 WC颗粒增强金属基复合材料研究的迅速发展和不断深入,可以在现有知识背景的基础上,强化产学研合作,促进技术创新,将实验研究真正运用于社会生产实践中,WC颗粒增强金属基复合耐磨材料必将在未来的耐磨领域内绽放异彩。