溶剂组成对SDA装置脱沥青油的影响

2020-08-04于洋,杨磊

于 洋,杨 磊

(1.中国石化 洛阳分公司,河南 洛阳 471012 ; 2.洛阳宏兴新能化工有限公司,河南 洛阳 471012)

溶剂脱沥青是重油轻质化的有效途径之一。洛阳石化80万 t/a的溶剂脱沥青装置引进美国UOP公司DEMEX工艺专利技术,采用亚临界抽提、超临界回收工艺,具有流程简单、设备少、能耗低等优点。目前,该装置是以减压渣油为原料,以正丁烷为溶剂,溶剂比为(5~6)∶1(体积比)。经过抽提,按照两产品方案,将脱沥青油(DAO)和脱油沥青(DOA)分离,脱沥青油作为蜡油加氢装置的原料,大部分脱油沥青用于调和生产100#道路沥青,一部分脱油沥青用于生产重油高附加值产品——抗车辙母粒。

正常生产过程中,溶剂脱沥青过程除了受原料性质、抽提温度压力、溶剂比等的影响外,还受到溶剂组成的制约。虽然,外购正丁烷溶剂组成相对固定,但随着溶剂不断循环,溶剂组分依然会发生改变,而不同溶剂组成下操作参数的选择,直接影响产品脱沥青油的质量以及收率。

1 工艺流程简述及生产原理

1.1 工艺流程

溶剂脱沥青装置原则流程图见图1。

图1 溶剂脱沥青装置原则流程图

罐区来的减压渣油经原料罐V101缓冲后,由原料泵抽出,在经过三级静态混合器的过程中依次与循环胶质、稀释剂和主溶剂混合后进入抽提器V102/1、V102/2中。DAO脱沥青油溶液由V102/1、V102/2的顶端溢出,经胶质沉降器V103/1、V103/2后由脱沥青油泵加压,并由脱沥青油加热炉F103加热到一定温度,先后在溶剂分离器V104和汽提塔T101中进行溶剂的超临界和汽提回收,实现溶剂的循环利用。T101底部的DAO经换热后出装置作为催化装置原料;V102/1、V102/2底部的DOA脱沥青油溶液,由沥青相加热炉加热到一定温度后,在汽提塔T102中汽提回收溶剂。T102底的一部分DOA与重油浆调和经换热后去罐区调和沥青,一部分去沥青造粒装置生产抗车辙母粒。

1.2 生产原理

溶剂脱沥青实质上就是一种物理分离过程。在一定的温度压力下,利用减压渣油各组分在溶剂中不同的溶解度而将脱沥青油、胶质及脱油沥青分离的过程。

1.2.1抽提沉降的操作原理

溶剂脱沥青装置抽提沉降操作是在接近溶剂临界温度范围内进行的液-液抽提过程[1]。在抽提、沉降操作温度范围内,升高温度就意味着进一步接近临界温度,溶剂就越接近于气体的性质,溶剂对油的溶解力也进一步降低。对于一种给定的溶剂组成,较高的操作温度会使较多的重质油组分从溶剂相中分离出来。由于抽提器操作温度低于胶质沉降器,就会生成比较重的或高软化点的沥青产品,一般抽提器在溶剂临界温度低44 ℃左右的温度下操作。

1.2.2溶剂的超临界回收——高压溶剂循环系统

洛阳石化溶剂脱沥青装置超临界回收所选取的操作压力超过临界压力的数值不太大,但操作温度却远远超过临界温度,此时溶剂的扩散系数和密度较低,致使溶剂在此状态下对油的溶解力几乎为零,从而使溶剂与脱沥青油得以分离。

处在超临界状态下的溶剂在升温通过临界温度并发生相变时,没有显著的相变热,因此较普通蒸发、汽提节省了大量能耗,且超临界回收的溶剂可占溶剂总量的85%,在足够的压力操作条件下,经冷凝后直接送回抽提系统循环使用。

1.2.3溶剂的汽提回收——低压溶剂系统

来自抽提器底部的沥青溶液,胶质沉降器底部的胶质溶液以及超临界分离器底部抽出的DAO溶液分别含有35%、37%和26%的溶剂,主要经低压溶剂系统回收。在汽提塔回收溶剂的过程中,主要利用DAO、胶质、沥青质与溶剂存在的较大沸点差,经过节流降压进入塔内闪蒸,一次平衡蒸发后,仍含有部分溶剂的脱沥青油、胶质和沥青质在向塔底溢流的过程中,与上升的水蒸气在塔盘上进行传质,使溶剂在极低的分压下进一步汽化,达到充分回收的目的。

2 溶剂组成对脱沥青油质量的影响

溶剂组成是影响装置操作的重要因素,直接影响着装置操作参数的选择,洛阳石化溶剂脱沥青装置各生产周期内溶剂组分的变化情况见表1。

表1 不同生产周期内溶剂组分情况

在实际生产中的溶剂以正丁烷为主,此外还有C1~C5的烷烃和烯烃。由于各组分的性质不同,它们对抽提效果的影响也不同,溶剂中主要组分临界参数见表2。

表2 溶剂中主要组分临界参数

随着C数的增加,轻烃对油的溶解度增大,但选择性降低;异构烷烃的溶解度小于正构烷烃,但选择性较好;同C数的烯烃溶解度大于烷烃,选择性则相反[2]。亦即:

溶解度:

C10 选择性: C10 在溶剂中异丁烷的选择性最好。通过以上数据对比可以看出,溶剂的选择性越好,脱沥青油的残炭越低;溶剂的溶解度越大,脱沥青油收率越高。在正常生产中,溶剂的组成会时常发生变化。当较轻组分C1~C3的含量上升时,装置后部压力增大,脱沥青油质量变好,但收率降低,沥青软化点下降;溶剂中C5含量上升时,脱沥青油收率上升,但质量变差;烯烃含量上升时,脱沥青油收率提高、沥青软化点升高,但脱沥青油残炭会大幅度增加。因此在正常生产过程中要求溶剂中烯烃含量越低越好,最好不含烯烃,溶剂规格要求:异丁烷≤4.8%,正丁烷≥85.3%,戊烷≤9.9%。 在原料性质、抽提温度压力、溶剂比等影响相近的情况下对比荆门丙烷脱沥青装置、洛阳石化丁烷脱沥青装置和中海油青岛中心戊烷脱沥青装置中脱沥青油的收率和残炭,结果见表3[3]。 表3 不同种类溶剂脱沥青装置脱沥青油对比 从表3中可以看出,溶剂越重、脱沥青油收率越高,但脱沥青油残炭会大幅度增加。因此,在正常生产过程中可以考虑通过调整溶剂组成来提高脱沥青油收率。 溶剂中各组分对原料中脱沥青油组分的选择能力随温度变化有显著的差别,其中异丁烷组分对原料的选择性最佳。在实际生产中我们发现,虽然异丁烷组分占溶剂的比例较小,但却直接影响到脱沥青油产品的质量。 通过对2018年1月10日—4月25日(生产周期1)和2018年6月13日—8月15日(生产周期2)两个典型生产周期内,溶剂中异丁烷含量与相应产品质量进行对比,可以得到不同异丁烷含量下脱沥青油质量曲线,见图2、图3。在此之前,先分析了两个周期对应的原料变化情况,见表4。 图2 生产周期1内溶剂中异丁烷含量与DAO质量曲线 图3 生产周期2内溶剂中异丁烷含量与DAO质量曲线 由表4可以看出,原料性质和操作条件在两个生产周期内变化不大,可忽略原料性质、操作条件、溶剂比等的影响,对两个生产周期内脱沥青油质量进行对比。 表4 典型生产周期对应原料性质变化 从图2、图3中可以看出,异丁烷含量在1%~6%变化,当异丁烷含量处于1%~4%时(图4),随着异丁烷含量的增大,DAO质量变化不明显,残炭值主要集中在9%~10%。但从图3中可以看到,当异丁烷含量>4%时,DAO质量明显提高,且此时采用的是较低抽提温度,脱油残炭值仍然集中在低残炭区。 溶剂中,正丁烷的临界参数值介于丙烷与丁烯之间(溶剂中主要组分临界参数见表2),2019年1月2日—2月7日(生产周期1)、2018年10月17日—11月14日(生产周期2)和2018年6月13日—9月26日(生产周期3)3个典型生产周期内,溶剂组成与DAO收率见表5。 表5 各生产周期内溶剂组成与DAO收率 % 在原料性质、抽提温度压力、溶剂比等的影响不大的前提下,对比生产周期1和2中的数据可以看出,当溶剂中其他C4及以上(1-丁烯、异丁烯、反-2-丁烯、顺-2-丁烯、C5及以上)组分基本不变时,DAO收率随正丁烷含量增大而增大(此时溶剂变重)。对比生产周期1和3中的数据可以看出,当溶剂中C1~C3(甲烷、乙烷、乙烯、丙烷、丙烯)组分基本不变时,DAO收率随正丁烷含量增大而减小(此时溶剂变轻),结合生产实际,要求正丁烷含量≥85.3%,才能满足产品DAO收率要求。 溶剂组成直接影响抽提的效果,溶剂轻重会改变溶剂的溶解度和选择性,使产品收率和产品质量受到影响。溶剂组成越轻,溶解能力下降,选择性提高。溶剂变重则相反:①溶剂组成变轻时,系统压力会增加。如果压力过高时,可以在溶剂罐顶排出轻组分(排不凝气)。同时还应适当地增大溶剂比,降低抽提温度,V103、V104的温度也应相应降低,以防止脱沥青油收率下降。②溶剂组成变重时,应减少溶剂比,或提高抽提器V102和胶质沉降器V103的温度,同时V104分离温度也相应地提高,并适当降低操作压力。 在原料性质、抽提温度压力、溶剂比等的影响不变的情况下,可以考虑通过调整溶剂组成来保证脱沥青油收率和质量。本装置目前所采用的溶剂是以正丁烷为主,这主要是对于不同的原料性质、不同的生产方案保证脱沥青油收率的要求。针对目前生产形势,溶剂脱沥青装置产品除考虑脱沥青油收率外,更要保证脱油沥青软化点,建议可以考虑在现有溶剂中加入一定比例的异丁烷组成混合C4溶剂,这样既可以增加操作的灵活性,使产品质量调节更为方便,还可达到既能保证脱沥青油收率,又能提升脱油沥青质量的效果。但掺入比例需进一步研究。2.1 不同种类溶剂脱沥青装置脱沥青油对比

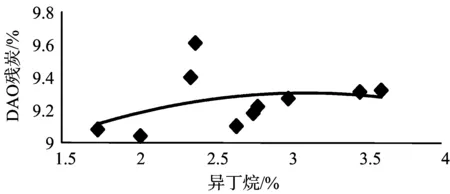

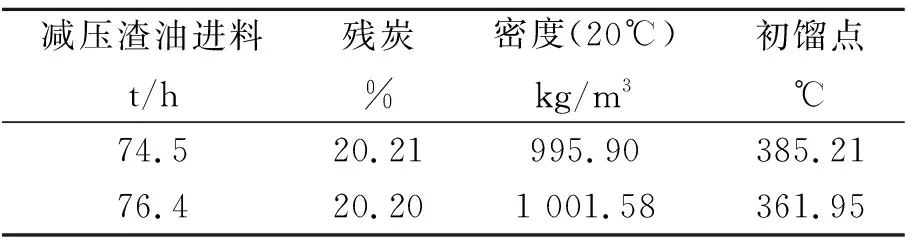

2.2 溶剂中组分变化对脱沥青油质量的影响

2.3 对脱沥青油收率的影响

3 结论