基于作业成本法在聚丙烯经营中的应用

2020-08-04顾祥万

顾祥万

(中国石化 洛阳分公司,河南 洛阳 471012 )

0 前言

聚丙烯(简称 PP)是世界五大通用热塑性合成树脂之一,具有良好的机械加工性能,广泛应用于汽车、电器、日用品、家具、包装等领域[1]。近几年,新建PP装置单线产能多在30~50 万t/a,大型化提高了装置技术经济指标,降低了成本。同时,随着丙烷脱氢(PDH)及煤化工等新技术快速发展,作为PP原料的丙烯来源广泛,加速了PP产能迅猛增长。据统计,国内2018年PP产能2 425万t,预计2020年新增PP产能57万t,总产能将达到2 550万t,PP市场需求逐渐趋于饱和,企业之间的竞争愈来愈激烈。

1 现状

经营成本是经营过程中一切费用的总和,在市场经济环境下,经营成本的支出是难以避免的。企业要获得高的经营利润,一方面,不断加大投入,引进先进装备,提升客户服务水平,赢得市场认可,卖出当期较好的产品价格;另一方面,控制好经营成本,放松了对经营成本的控制,增加的成本就会带来利润的减少。中国石化下属A企业采用了中国石化第二代环管法PP成套技术,并于2012年建成产能为150 t/a的PP装置,产品是25 kg的编织袋包装,产品主要以纤维料、注塑料为主,与共聚PP装置相比,产品结构单一,赢利能力弱。

1.1 编织袋包装线不能满足客户需要

据了解,国内的PP包装,占PP包装总量的90%份额,且材质以编织袋居多,编织袋包装分预制袋和包装两个工序,其用工多,效率低,在预制袋时,编织袋易静电、积灰,下游医用卫生无纺布的高端客户,对PP产品洁净度要求比较高,杂质混入PP产品中,在纺织时,易出现漏浆现象,损坏滤网,给客户带来较大的经济损失。其次,编织袋外表面使用了对人身和环境有害的含苯油墨进行印刷,不符合安全、环保的要求,同时,编织袋包装、储存的环境要求高,为防潮、防高/低温, 包装产品必须堆放于室内,产品储存空间受限。

1.2 FFS重包装线是包装行业发展的趋势

集截底成型(Form)、包装线自动灌装(Fill)和袋口封合(Seal)于一体(简称FFS)的重膜包装线具有包装快速、一次成型,无污染,良好密封、防潮性、易印刷等优点,其包装速度可达到1 800 袋/h,比传统编织袋包装线提高了1.5倍,用工数量减少50%左右,从而降低了综合包装成本。目前,新加坡、马来西亚及中东地区等PP工厂均采用FFS重膜包装线,国内,上海赛科、扬子巴斯夫、兰州石化等PP企业已经实施了将编织袋包装线改成FFS重膜包装线,中国石化力争在未来2~3年内,将下属企业所有PP编织袋包装全部改为FFS重膜包装。

2 ABC分析法

根据下游医用卫生无纺布高端客户对产品质量的要求,树立良好的产品包装形象,中国石化下属A企业于2019年投资了245万元,增上了FFS重膜包装线,降低了经营成本,提升了企业竞争力,增加了盈利能力,中国石化下属A企业利用作业成本(ABC)分析法,细分作业流程中的成本,分析了包装线改造前后,包装材质、破包率、装车方式等对经营成本的影响。

2.1 包装材质对经营成本的影响

中国石化下属A企业,改造前使用编织袋,其价格为2.10元/条,改造后,使用厚度0.16 mm的FFS重膜,市场价15 000元/t,吨膜包装数量为180 t(25 kg袋),则FFS重膜袋的价格2.08元/条,用膜的成本减少为0.8元/t。

改造后,膜的成本减少0.8元/t,若考虑FFS重膜包装固定设备投入245万元,按照10年折旧,则设备投入增加成本为1.63元/t,两项合计成本0.83元/t,改造后,年增加成本为12.45万元。

2.2 破损率对经营成本影响

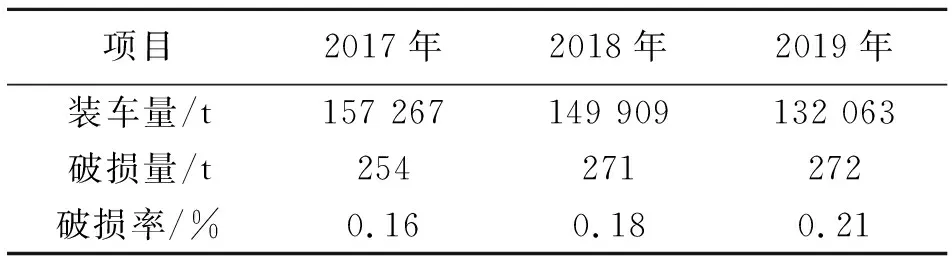

目前,国内PP产品装车作业大多采用机械式辅助、人工散包装为主,FFS重膜包装袋相对编织袋,外表清洁度好,但工器具上的毛刺、菱角等易使重膜袋破损,且破损后,难以缝合,而编织袋可用缝包线再次缝好,产品内在质量不受影响。包装线改造前后,破损率对比表,详见表1。

表1 改造前后破损率对比表

从表2可以看出:2019年,破损率达到0.21%,若取2017年、2018年平均破损率0.17%,则改成前后,破损相对增加为47 t/a,按照成品与破损料价差4 000元/t计算,每年影响效益为18.8万元。

2.3 装车方式对经营成本的影响

为降低破包率,要求人工散装FFS重膜产品时,必须轻拿轻放,但降低了作业效率。装一车30 t不同包装的PP(25 kg/袋)产品,需要叉车一部、司机1名及2名工人配合,编织袋用时40 min,FFS重膜袋用时60 min,相比编织袋多用时20 min。按照每天作业时间8 h,叉车台班800元/天,装车人工260元/人,不同包装装车成本不同。

采用人工轻放轻拿的方式,装一车FFS重膜包装的产品,增加人工成本32.5元/车,增加叉车台班成本33.3元/车,两项合计成本增加65.8元/t,全年增加成本为32.9万元。

3 优化经营过程,降低经营成本

针对包装线改造后成本增加的实际情况,提出对包装膜厚度、装车模式等进行优化措施,达到“一降二升”的要求,即经营成本下降,客户服务水平上升,企业效益提升。

3.1 优化FFS重膜厚度,降低包装成本

在保持FFS重膜性能不变的情况下,降低FFS重膜的厚度,可有效增加吨膜的包装数量,一定程度上降低成本。目前,全球FFS重膜厚度用量分布为0.10~0.13 mm占43%,0.13~0.15 mm占36%,0.15~0.17 mm占9%,其他厚度占12%,其中0.11~0.13 mm为主流厚度。国外较多PP企业FFS重膜厚度达到0.12 mm,而国内仅有0.18 mm及0.16 mm两个标准,主流厚度为0.16 mm,与国际主流厚度0.12 mm的膜相比,还有较大的减薄空间。国内中海油壳牌采用合适的物流形式和装卸方法,在不降低FFS重膜使用性能的情况下,已经实现了膜厚度从0.16 mm减薄到0.14 mm,说明降低FFS重膜厚度具有可行性。

以重膜厚度0.16 mm为基准,每次按照0.02 mm的降幅,在中国石化下属A企业25 kg/袋包装线上测试,不同膜厚度的吨产品成本表,详见表2。

表2 不同膜厚度的吨产品成本表

从表2可知:FFS重膜每减薄0.02 mm,A企业150 t/a产量,包装成本可降低约110万元。由于FFS重膜使用新型原料,成本比编织袋高0.8元/t,但减薄所降低的成本10元/t以上,远远高于使用编织袋升高的成本。

3.2 优化装车作业,降低经营成本

机械化、智能化的装车作业是解决企业“用工难、成本高”问题的有效途径之一。由于PP装卸方式多为机械辅助的人工散装,产品若非直达用客户工厂,即生产厂家—中转库—终端客户工厂,不仅中转时,装卸困难,而且还会加大产品的破损率,采用机械化装车作业,最大限度提高了工作效率,降低经营成本,提升企业盈利能力。

3.2.1旋转叉车整垛装车作业

利用旋转叉车将整垛产品旋转180 ℃后,将产品装入车中,托盘从整垛产品的顶部取出,不仅产品摆装整齐,无破损,且相对于人工装车,用时少、用工少,极大地提高了装车效率,降低了作业成本。装30 t一车FFS重膜包装的PP产品(25 kg/袋),人工与机械装车的成本对比。

旋转叉车2台,司机2人,整个装车用时不足0.25 h,成本为66.25元/车,用叉车辅助人工装车成本为197.5元/车,利用旋转叉车进行全机械作业,降低经营成本131.2元/车,年降低经营成本为65.6万元。

3.2.2选择合适运输车辆,实施带托整垛装车方式

为提高配送效率和降低物流成本,在物流行业投入大量托盘后,装卸效率得到显著提高,加速了产品的流通,使产品在市场上更具竞争力“带托运输”成为高效运作方式之一。使用L1300×W1100×H150的托盘承载PP(25 kg/袋),高12层,每层5包,重1.5 t,选型车厢净长达13.6 m以上,净宽2.3 m以上运载车辆。PP产品一车共20垛,计30 t,托盘20个重0.8 t,FFS重膜0.16 t,整垛包装的产品总重量为30.96 t。目前国家六轴车最大载重为49 t,扣除货物31 t,车头9 t,车箱及车架不超过9 t,既能实现总重不超载,运输时,又不会产生亏吨现象。带托整垛时,一台叉车装一车30 t产品,用时为10 min。

带托整垛装车,节约成本15.9元/车,产品到达客户工厂时,卸车时,同样也会减少作业时间,降低成本15.9元/车,同时,由于装卸作业用时少,缩短了运输车辆在装卸时的等待时间,提高了运输车辆的运转效率,相对也降低了运输成本。

4 结束语

总而言之,为适应市场变化,满足客户需求,有必要增加经营投入,提升客户服务水平,赢利市场认可,采用ABC分析法,制定以下措施:①降低包装膜的厚度,提升企业产品形象,降低包装成本,增加企业效益。②优化装车模式,实行机械化带托整垛作业,解决了人工成本高,提高工作效率。通过优化经营过程,降低了经营成本,实现了企业、承运商及客户三方均降低了经营成本,真正实现了多方共赢。