原位自生Al18B4O33w/6061复合材料的组织、硬度及耐磨性能*

2020-08-03庄伟彬杨海瑞刘广柱黄立国刘敬福

庄伟彬,杨海瑞,吴 博,刘广柱,黄立国,刘敬福

(辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000)

0 引 言

晶须增强铝基复合材料由于具有高的比强度、比模量,良好的耐高温、耐腐蚀、耐磨性及尺寸稳定性等优点,在航空航天、汽车、电子制造等领域有着广阔的应用与发展前景[1-3]。金属基复合材料常用的晶须增强体有,SiCw、Si3N4w、Al2O3w和Al18B4O33w[4-5]。其中,Al18B4O33w具有强度高、杨氏模量高、热膨胀系数低,生产成本低等优点,是一种非常理想的增强体,因此,Al18B4O33晶须增强铝基复合材料近年来引起了研究人员的广泛重视[6-9]。晶须增强铝基复合材料的制备方法主要有外加法和原位自生法。马国俊等[10]采用粉末热挤压法制备了外加Mg2B2O5w增强6061铝基复合材料,其研究结果表明,球磨时间和球磨速度存在最佳匹配,此时,复合材料基体的晶粒尺寸减小,并且晶须均匀分布于基体之中,因而显著提高热挤压态复合材料的力学性能。Yu等[11]采用挤压铸造方法制备了外加Al2O3涂覆Al18B4O33w/Al-Mg复合材料,研究表明,当Al2O3涂层与Al18B4O33w的质量比为1∶10时,铸态复合材料的抗拉强度最高,其值可达490MPa。刘刚等[12]采用挤压铸造方法制备了外加Bi2O3涂覆Al18B4O33w/Al复合材料,研究表明,与未涂覆Al18B4O33w/Al复合材料相比,经Bi2O3涂覆处理后的Al18B4O33w/Al复合材料阻尼性能显著提高,并且复合材料的阻尼值随涂覆量的增加而增加。外加法制备出的Al18B4O33w铝基复合材料虽然可以获得良好的性能,但其制备工艺复杂,并且Al18B4O33w在基体中分布的均匀性不易控制。与外加法相比,原位自生法制备的复合材料因其具有制备工艺简单、晶须与基体界面结合好以及制备出的复合材料性能优异而受到研究人员近年来的广泛关注[13-15]。现有文献都采用外加法制备Al18B4O33晶须增强铝基复合材料[6-9],对原位自生Al18B4O33w增强铝基复合材料的研究未见报道。本研究以Al-Al2O3-B2O3为反应体系,采用接触反应法制备了原位自生Al18B4O33w/6061复合材料,对比6061基体材料,研究了Al18B4O33w对复合材料显微组织及性能的影响,以期为晶须增强金属基复合材料的进一步研究和发展提供参考。

1 实 验

1.1 复合材料的制备

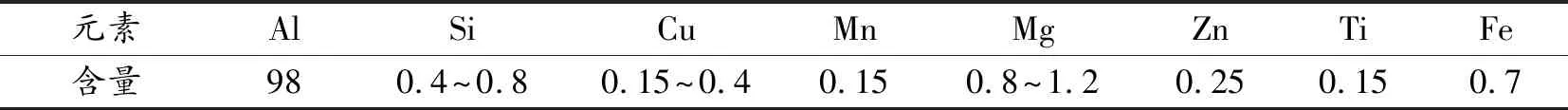

复合材料基体选用工业6061铝合金,其化学成分,如表1所示。制备增强体原料选用Al2O3粉和B2O3粉,其纯度分别为99.4%和98%。采用接触反应法制备原位自生Al18B4O33w/6061复合材料,制备过程如下:首先制备Al18B4O33反应物的预制体,按照Al2O3∶B2O3摩尔比为9∶2称取原料。采用德国飞驰Pulverisette 7型球磨机,球料比(质量比)选用10∶1,球磨机转速为300 r/min,混合8 h。然后,将混合粉料按1 g/个用铝箔包裹成片状预制体待用。采用带有气体保护的坩埚炉,将6061铝合金加热熔化并将熔体升温至1150 ℃保温,用石墨钟罩将预制体按照生成Al18B4O33w质量分数为3%压入金属熔体中,熔体保温0.5 h,并持续施加搅拌。待熔体降温至720 ℃时,经精炼、除气和扒渣处理后,浇铸成型,浇注模具为石墨模具。试样的T6[16]处理工艺为:530 ℃固溶6 h;170 ℃时效10 h。

表1 6061铝合金化学成分(% 质量分数)

1.2 样品的性能及表征

金相试样经粗磨、精磨和抛光后用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)腐蚀。采用岛津XRD-6100型X射线衍射仪分析样品的物相,管电压40 kV,管电流30 mA,Cu靶,扫描范围5°~80°,扫描速度8 °/min。差热分析实验(DTA)在CRY-2P高温差热分析仪上进行,样品组成包括Al粉、Al2O3粉和B2O3粉,Al2O3∶B2O3摩尔比为9∶2,Al∶(B2O3+Al2O3)质量比为1∶1,分析过程升温速度为20 ℃/min,保护气体为高纯氮气,气体流量为15 mL/min。利用倒置式Axiovert 40 MAT金相显微和日本电子JSM-7500F型场发射扫描电镜观察试样的微观组织形貌。复合材料的萃取实验利用MD-30型电镀电源,采用10 A恒流模式,将样品置于3 mol/L的KCl溶液中电解2 h,收集阳极泥并反复清洗过滤,将清洗过滤的阳极泥放入过量浓HCl水溶液中进行酸洗,之后采用HC-2518高速离心机进行离心处理,收集萃取物烘干。硬度测试在HBS-3000型布氏硬度计上进行,压球直径5 mm,负载250 kg,每个试样硬度值为5次测量的平均值。摩擦磨损实验在销盘式MMU-10G型摩擦磨损试验机上进行,销试样尺寸为4 mm×12 mm,试样磨损表面精磨至1000#砂纸后,用酒精冲洗磨损表面待用,磨损负载F为100 N,转速n为200 r/min,摩擦时间T为5 min,盘试样为GCr15,其热处理后硬度为HRC 58~62。利用奥林巴斯OLS-4500型激光共聚焦显微镜观察试样的磨损形貌。采用失重法[17]来计算试样的比磨损率W,其计算过程如下:

W=M/FS

(1)

M=M1-M2

(2)

S=πdTn

(3)

式中,W为比磨损率,kg/(N·m);M为实验前后试样的质量,kg;F为试验法向载荷,N;S为试验总行程,m;M1为磨损前质量,kg;M2为磨损后质量,kg;d为磨损一周的直径,210-2m。

2 结果与讨论

2.1 Al-Al2O3-B2O3反应体系DTA分析

采用吉布斯自由能函数法[18],计算Al-B2O3-Al2O3体系在298~1 500 K范围内,反应(4)、反应(5)和反应(6)的标准反应吉布斯自由能,计算结果如图1所示。由图1可见,反应体系中3个反应的标准反应吉布斯自由能均小于0,即3个反应均能自发进行。其中,反应(4)的标准反应吉布斯自由能最小,即反应(4)最易发生,反应(6)次之,反应(5)最不易发生。

图1 Al-B2O3-Al2O3体系的标准反应吉布斯自由能Fig 1 Standard reaction Gibbs free energy of the Al-B2O3-Al2O3 reaction system

在Al-B2O3-Al2O3体系中,可能发生以下反应:

2Al+B2O3→2B+Al2O3

(4)

Al+2B→AlB2

(5)

9Al2O3+2B2O3→Al18B4O33

(6)

图2是Al-B2O3-Al2O3反应体系DTA分析曲线。由图2可以看出,Al-B2O3-Al2O3反应体系有3个特征峰。在665 ℃开始出现第一个吸热特征峰,峰值对应温度为680 ℃,这一吸热过程为Al粉的熔化吸热。在860 ℃出现第二个放热特征峰,该峰为Al与B2O3的铝热还原反应,即反应(4),但该反应并不强烈。在1000 ℃时开始出现一个强烈的放热峰,在1047 ℃时达到峰值,该峰为Al18B4O33w生成的反应放热[19],即反应(6)。DTA结果与反应体系的标准反应吉布斯自由能计算结果并不相符,实验结果表明,在室温至1 150 ℃的温度区间,在Al-B2O3-Al2O3反应体系仅发生了反应(4)和反应(6)。

图2 Al-Al2O3-B2O3反应体系DTA分析Fig 2 DTA analysis of Al-Al2O3-B2O3 reaction system

图3为DTA产物XRD物相分析图谱。从图3中可以看出Al18B4O33、Al2O3和Al的衍射峰,其中Al2O3和Al衍射峰的出现,是由于DTA实验过程中混合物加热至1 150 ℃后,立即降温,无保温过程,导致反应体系的反应不完全。

图3 DTA产物XRD物相分析图谱Fig 3 XRD pattern of DTA products

2.2 原位自生Al18B4O33w/6061复合材料的萃取结果分析

由于复合材料中生成物Al18B4O33w含量较少,实验中对复合材料的物相进行XRD分析时,并未发现Al18B4O33w的存在。故此,对制备复合材料过程中出现的炉渣进行XRD分析。图4为制备复合材料过程中的炉渣,图5为炉渣的XRD物相图谱。从图5中可以看出Al18B4O33w和Al2O3的衍射峰,因此,可以初步推断出以6061铝合金为基体构成的Al-Al2O3-B2O3反应体系可合成Al18B4O33w。

图4 制备复合材料过程中的炉渣Fig 4 The slagging produced during the composites processing

图5 制备复合材料过程中炉渣的XRD图谱Fig 5 XRD pattern of the slagging produced during the composites processing

为进一步证明复合材料材料中也生成了Al18-B4O33w,切取Al18B4O33w/6061复合材料铸锭进行萃取,将所得萃取物进行XRD分析。XRD分析结果,如图6所示。由图6可以看出,只出现了Al18-B4O33的衍射峰,未发现Al、Mg2Si和Al在电解时氧化产物Al2O3的衍射峰。这是因为在萃取实验过程中,发生了如下反应:

图6 原位自生Al18B4O33w/6061复合材料萃取物XRD图谱Fig 6 XRD pattern of the extracts in the in situ Al18-B4O33w/6061 composites

4Al+3O2→2Al2O3

(7)

2Al+6HCl→2AlCl3+3H2

(8)

Al2O3+6HCl→2AlCl3+3H2O

(9)

Mg2Si+4HCl→2MgCl2+SiH4

(10)

Al、Al2O3和Mg2Si的酸洗产物AlCl3、MgCl2和SiH4均溶于水,而Al18B4O33具有极强的耐酸性,所以离心后沉淀物的XRD分析图谱中,只出现了Al18-B4O33的衍射峰,并未出现Al、Al2O3和Mg2Si的衍射峰。

图7为原位自生Al18B4O33w/6061复合材料萃取物的扫描电镜照片。结合图6中的XRD分析,可知图7中亮白针状物质为Al18B4O33w,其直径为0.1~0.5 μm。由此说明以Al-Al2O3-B2O3为反应体系,釆用接触反应法可成功制备出Al18B4O33w/6061复合材料。

图7 原位自生Al18B4O33w/6061复合材料萃取物的扫描电镜照片Fig 7 SEM image of the extracts in the in situ Al18B4O33w/6061 composites

2.3 原位自生Al18B4O33w/6061复合材料显微组织

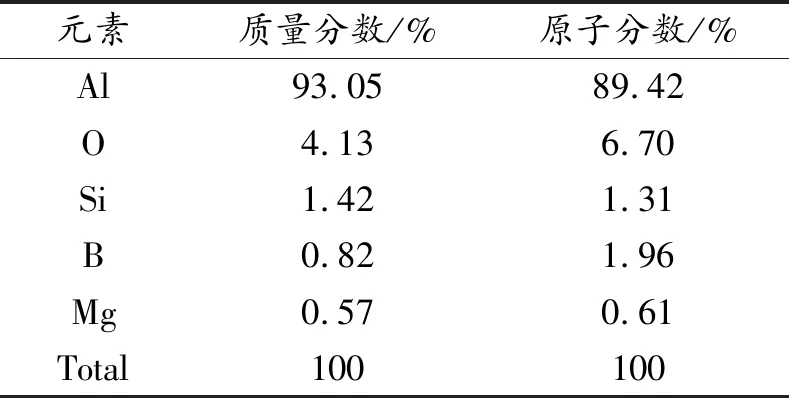

图8为原位自生Al18B4O33w/6061复合材料显微组织。表2为图8(h)能谱分析结果中各元素含量。从图8(a)中清晰可见亮白针状物质,其直径为0.5~2 μm,长度可达28 μm。图8(c)中可见左上部亮白色条状物质为Si元素富集,结合图8(b)、图8(d)、图8(e)、图8(g)和图8(h)可知亮白针状物质出现Al、B、O3种元素的富集,可知此物质为Al18B4O33w,且Al18-B4O33w表面富集了大量Mg元素,说明Al18B4O33w伴生于Mg元素。

表2 图8(h)中能谱分析结果中各元素含量

图9为原位自生Al18B4O33w/6061复合材料与基体材料的显微组织对比。对比图9(a)中6061基体显微组织,由9(b)可以看出,原位自生Al18B4O33w使得复合材料的晶粒得到明显细化。

图9 原位自生Al18B4O33w/6061复合材料与基体材料的显微组织对比Fig 9 Microstructure comparison of the in situ Al18-B4O33w/6061 composites and the matrix

2.4 原位自生Al18B4O33w/6061复合材料的硬度及耐磨性能

2.4.1 复合材料的硬度

图10为原位自生Al18B4O33w/6061复合材料和6061基体材料的硬度对比。从图9可以看出,经T6热处理后,6061基体材料的硬度为HB 104.1;Al18-B4O33w/6061复合材料的硬度为HB 132.7。原位自生Al18B4O33w/6061复合材料硬度相较于6061基体提高了27.4%。由于Al18B4O33w的自然形状与基体6061铝合金中空穴自然形状的差别,由此而产生的错配应变将由放出位错环来松弛,复合材料内位错密度增加[20],进而复合材料的硬度提高。另外,Al18B4O33-w直径为0.1~2 μm,其长度最长可达28 μm,晶须的长径比远大于1,晶须可作为复合材料凝固过程中的异质形核衬底[20],细化复合材料的晶粒,如图9,也会导致在晶界处堆积高密度的位错,使复合材料硬度获得提高。

图10 原位自生Al18B4O33w/6061复合材料与基体材料的硬度对比Fig 10 Hardness comparison of in situ Al18B4O33w/6061 composite and matrix

2.4.2 复合材料的耐磨性能

图11为原位自生Al18B4O33w/6061复合材料与基体的比磨损率对比。原位自生Al18B4O33w/6061复合材料比磨损率为1.96×10-8kg/(N·m),6061基体比磨损率为2.23×10-8kg/(N·m),原位自生Al18-B4O33w/6061复合材料磨损率较6061基体下降了12.11%。在相同的磨损条件下,Al18B4O33晶须的生成使得6061基体的耐磨性得到了明显提高。

图11 原位自生Al18B4O33w/6061复合材料与基体材料的比磨损率对比Fig 11 Specific wear rate comparison of the in situ Al18B4O33w/6061 composites and the matrix

图12为原位自生Al18B4O33w/6061复合材料与基体材料的摩擦系数曲线对比,图中横线与纵坐标的交点数值为对应材料的平均摩擦系数。对比图12(a)6061基体摩擦系数曲线,从图12(b)原位自生Al18B4O33w/6061复合材料的摩擦系数曲线可以看出,在相同磨损条件下,原位自生Al18B4O33w/6061复合材料的平均摩擦系数为0.221,6061基体的平均摩擦系数为0.285,复合材料的平均摩擦系数降低了22.46%。Al18B4O33w的生成使得复合材料的平均摩擦系数得到明显降低,耐磨性能获得提高。

图12 原位自生Al18B4O33w/6061复合材料与基体材料的摩擦系数曲线对比Fig 12 Friction coefficient curves comparison of in situ Al18B4O33w/6061 composites and the matrix

图13为原位自生Al18B4O33w/6061复合材料与基体材料的磨损形貌对比。由图13(a)可见,6061基体磨损形貌表面存在连续且深、宽的犁沟,同时伴有材料脱落现象。由图13(b)可以看出原位自生Al18-B4O33w/6061复合材料的磨损形貌同样出现犁沟和材料脱落现象,说明复合材料与基体材料的磨损机制均为磨粒磨损和粘着磨损。然而,对比图13(a)和图13(b)可以发现,原位自生Al18B4O33w/6061复合材料的磨损形貌中犁沟呈不连续,且犁沟变细变浅,材料脱落现象不明显,表面磨屑减少。

图13 原位自生Al18B4O33w/6061复合材料与基体材料的磨损形貌对比Fig 13 Wear morphology comparison of in situ Al18B4O33w/6061 composites and the matrix

在原位自生Al18B4O33w/6061复合材料摩擦磨损过程中,磨粒磨损的计算可由式(11)[21]表达,粘着磨损的计算可由式(12)[22]表达:

dV/ds=KαW1/H

(11)

dV/ds=dW1/3H

(12)

式中,dV/ds为体积磨损度,表示单位位移产生的磨损体积;Kα为磨粒磨损常数,由磨粒硬度,形状和起切削作用的磨粒数量等因素决定;W1代表每个磨粒承受的载荷;H表示被磨材料的硬度;dW1表示微凸体产生屈服的载荷。由式(11)和式(12)可以看出,材料的磨损量与硬度成反比,即硬度越高,耐磨性能越好。由于Al18B4O33晶须的生成使得复合材料的硬度获得明显提高,因此复合材料的耐磨性能也得到了明显改善,比磨损率明显减少,平均摩擦系数变小。采用原位自生工艺,制备出的Al18B4O33w/6061复合材料,Al18-B4O33晶须与6061基体之间的润湿和界面结合强度良好。由于Al18B4O33晶须本身强度高,在摩擦磨损时能够起到承重作用,减小了基体材料的应变,有效地减少了复合材料的质量损失。

3 结 论

(1)Al-Al2O3-B2O3反应体系在1047 ℃即可生成Al18B4O33w。以Al-Al2O3-B2O3为反应体系,采用接触反应法制备了原位自生Al18B4O33w/6061复合材料,Al18B4O33w呈细针状,其直径为0.1 ~2 μm,晶须伴生于Mg元素。

(2)T6处理后,Al18B4O33w/6061复合材料的硬度为HB 132.7,较6061基体提高了27.4%。显微组织观察表明,与6061基体相比,原位自生Al18B4O33-w/6061复合材料晶粒明显细化,复合材料硬度的提高机制为位错强化和细晶强化。

(3)原位自生Al18B4O33w/6061复合材料比磨损率为1.96×10-8kg/(N·m),较6061基体下降了12.11%,这是由于采用原位自生工艺制备的Al18-B4O33w/6061复合材料,晶须与基体材料之间的润湿性和界面结合良好,且晶须本身强度高,在磨损时能够起到支撑作用,减小了基体的应变和磨损,提高了材料的耐磨性。

(4)原位自生Al18B4O33w/6061复合材料的磨损机制主要为磨粒磨损和粘着磨损,其平均摩擦系数为0.221,相较于6061基体材料降低了22.46%,并且复合材料的磨损形貌呈现犁沟变细变浅,表面磨屑减少。