磁场强度对铜基电沉积Ni-ZrO2复合镀层性能的影响*

2020-08-03周绍安贾卫平陈伟荣

周绍安,贾卫平,陈伟荣

(大连大学 机械工程学院,辽宁 大连 116622)

0 引 言

材料电磁加工是在电场和磁场作用下制备材料的工艺方法,已成为材料科学和材料制备领域的重要研究方向[1-2]。磁场作用于电化学沉积体系,磁场与电场交互作用产生的洛仑兹力、磁化力、磁流体动力等力的作用对电镀液性质、带电粒子的传质过程、晶粒生长过程等都会产生一定影响,磁场与电化学反应交互产生作用出现了许多有益的结果,因此磁电化学沉积成为纳米复合镀层制备的一种新方法[3-6]。镀层金属和电沉积金属离子的磁性特性,使磁场对电沉积的影响有所差异,例如在含有顺磁性金属离子(Ni2+)的电解质中进行磁场电沉积,磁场能提高顺磁离子与惰性离子混合溶液的沉积速度和沉积质量[7]。

金属铜作为一种常温导电、导热材料,在机械、电子、化工和航空航天等领域得到了广泛应用。但铜的硬度低,耐磨性能以及耐高温氧化性能差,在高温、低温或重载条件下的应用受到一定限制[8],因此采用磁场电沉积在铜基体表面上制备复合镀层可改善其表面性能。目前在抗磁性材料铜基体上采用磁场电沉积制备Ni-ZrO2纳米复合镀层的研究报道较少,本研究中以铜为基底制备Ni-ZrO2纳米复合镀层,研究了磁场强度对Ni-ZrO2纳米复合镀层的微观结构和性能的影响。

1 实 验

1.1 Ni-ZrO2复合镀层制备

在多场电沉积实验系统中制备Ni-ZrO2复合镀层,电源为KYD-Ⅲ型高频脉冲电镀电源(深圳市源顺达电子机械有限公司),超声采用ZJS-1000N型探头式超声发生器(杭州成功超声设备有限公司),磁场由EMP-7稳恒电磁铁发生器(北京东方晨景公司)提供。

纯度≥99%、尺寸50 mm×50 mm×2 mm的纯镍板作为阳极,尺寸50 mm×25 mm×1 mm的黄铜片作为阴极;阴、阳极距离为80 mm。阴极试样的前处理过程,依次使用800#、1000#、1500#、2000#砂纸对试样进行打磨,清洗并干燥后,超声碱性除油,随后进行酸性溶液除锈,然后使用5%的稀HCl(质量分数)活化;同样使用5%的稀HCl(质量分数)进行阳极活化。各工序间均采用去离子水清洗。

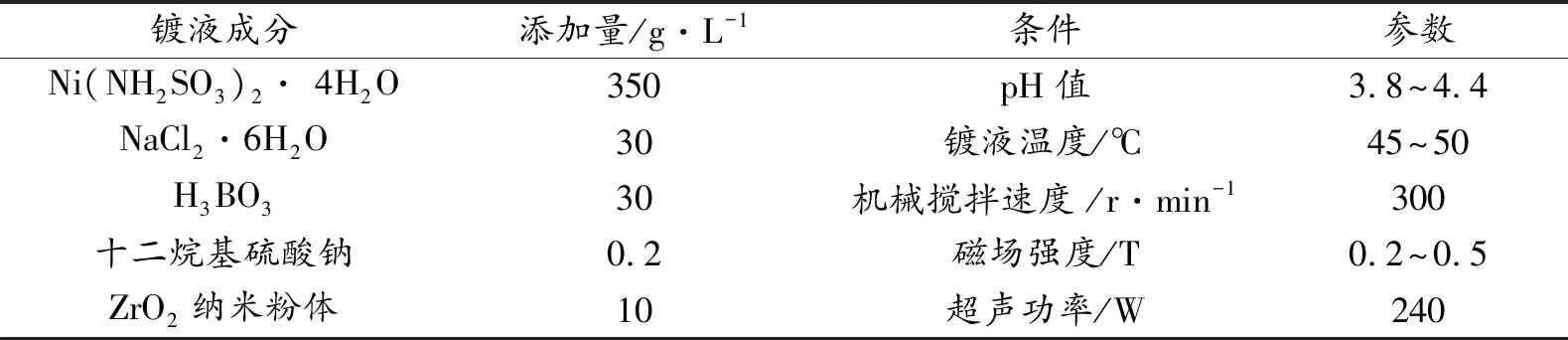

电镀液组成及实验条件如表1所示,镀液由分析纯试剂和去离子水配制。将电镀液放置在超声浴槽中施加双向超声同时机械搅拌进行均化,温度 45~50 ℃。纳米ZrO2颗粒(北京德科岛金科技有限公司)粒径10 nm,纯度为99.90%。阴极电流密度为3 A/dm2,正向脉冲占空比30%,脉冲频率为1 000 Hz;超声功率为240 W。电沉积过程中使用JJ-1A型电动搅拌机对电镀液进行机械搅拌,电沉积时间为60 min。

表1 电镀液成分及实验条件

1.2 性能表征

用ZEISS-SUPRA 55场发射扫描电镜观察镀层表面微观形貌,并用扫描电镜附带的X射线能谱仪(EDS)测定镀层成分。

用X射线衍射仪(Empyrean,荷兰Panalytical,Cu 靶,λ=0.15405 nm,工作电压为40 kV,电流为30 mA,步长为0.03°,扫描速率为6°/min,扫描范围2θ为20°~100°) 分析物相结构。

引入纳米复合镀层的相对织构系数RTC(hkl)值,其计算公式为[9]。

(1)

其中Is(hkl)是和Ip(hkl)分别为镀层和标准镍粉的(hkl)衍射峰的强度。在研究镀层织构时,取镍的前三个衍射峰(111)、(200)和(220)相对峰强度值。

用TH763型显微硬度计(北京时代之峰科技有限公司)对复合镀层进行显微硬度测定,设定载荷0.1 N,载荷保持时间10 s,每一试样测定5个值,取其平均值作为试样显微硬度值。

用MMW-1A型摩擦磨损试验机(济南益华摩擦学测试技术有限公司)室温下进行摩擦性能测试,止推环为CrNiMn合金钢(HRC 40~46)。摩擦方式为干摩擦,法向载荷为10 N,转速为60 r/min,试验时间6 min。

在AUTOLAB PGSTAT302N电化学工作站(瑞士万通)上,采用三电极体系进行电化学测试,工作电极(WE)为复合镀层,参比电极(RE)为饱和甘汞电极,辅助电极(CE)为石墨电极,腐蚀溶液为质量分数3.5%的NaCl溶液,导电面积为1 cm×1 cm。

2 结果与讨论

2.1 复合镀层ZrO2含量及微观形貌

图1为磁场强度对Ni-ZrO2复合镀层中ZrO2含量的影响。图中可见,磁场强度从0.2 T增加到0.5 T时,复合镀层中ZrO2含量先增加后减小。当磁场强度为0.4 T时,ZrO2含量最高,为3.96%(质量分数)。分析认为,在电流与垂直磁场共同作用下产生磁流体力学效应(MHD)对电镀液进行微观搅动,有利于ZrO2颗粒在镀液中悬浮,同时促进氢气析出,利于ZrO2颗粒与Ni的共沉积[10]。当磁场强度继续增加时,磁流体力学效应增强,微搅动强度增大后对镀层表面弱吸附的ZrO2纳米粒子转变为负面的冲刷作用[11],使纳米粒子从镀层表面脱落再回到镀液中,因此复合镀层中ZrO2含量降低。

图1 磁场强度对Ni-ZrO2复合镀层中ZrO2含量的影响Fig 1 Effect of magnetic field intensity on the ZrO2 content of Ni-ZrO2 composite coatings

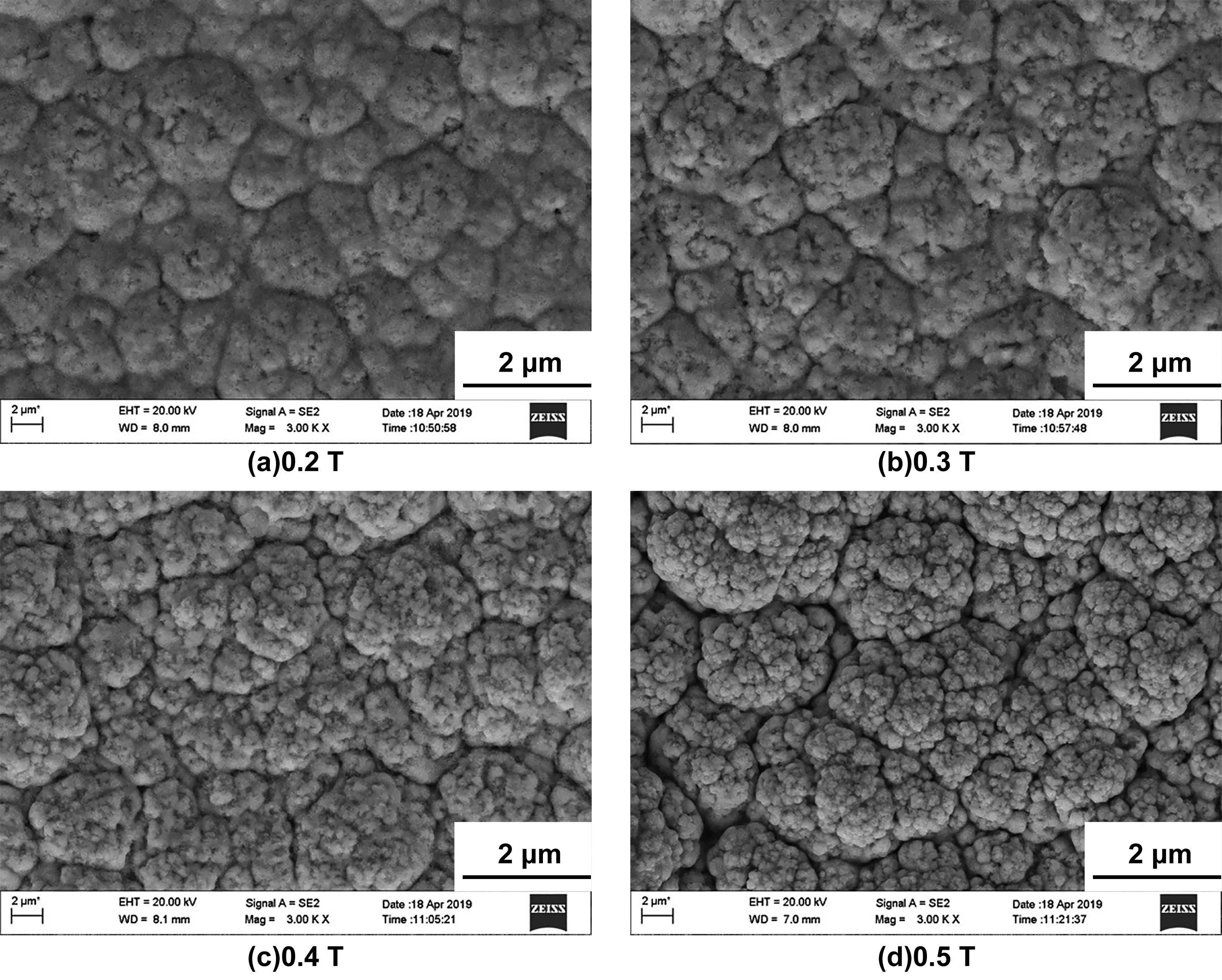

图2为磁场强度对Ni-ZrO2复合镀层表面形貌的影响。由图可见,在磁场强度为0.2 T时,复合镀层表面粗糙,晶粒粗大。随着磁场强度的增加,镀层表面菜花状愈加明显,镀层晶粒明显细化,在磁场强度为0.4 T时,镀层表面最为平整,晶粒细小。磁场强度继续增加至0.5 T时,镀层表面起伏明显,致密性降低。分析认为,一方面,ZrO2颗粒为镀层提供异质成核点,打断晶粒正常生长,细化晶粒,使镀层微观组织均匀细致[12]。另一方面,MHD效应改善阴极附近电镀液传质,扩散层厚度减小,浓差极化降低,晶粒生长均匀、致密[13]。镀层中ZrO2复合量较少时,晶粒成核速率小于晶粒生长速率,晶粒细化程度较低,表面平整度较差。

图2 磁场强度对Ni-ZrO2复合镀层表面形貌的影响Fig 2 Effect of magnetic field intensity on SEM image of Ni-ZrO2 composite coating

2.2 复合镀层的组织结构

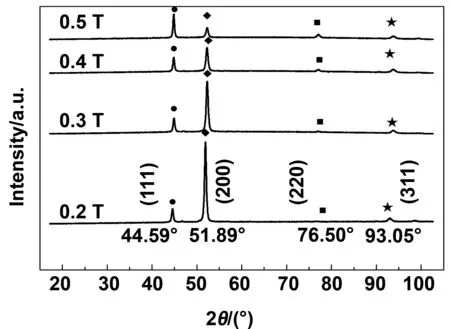

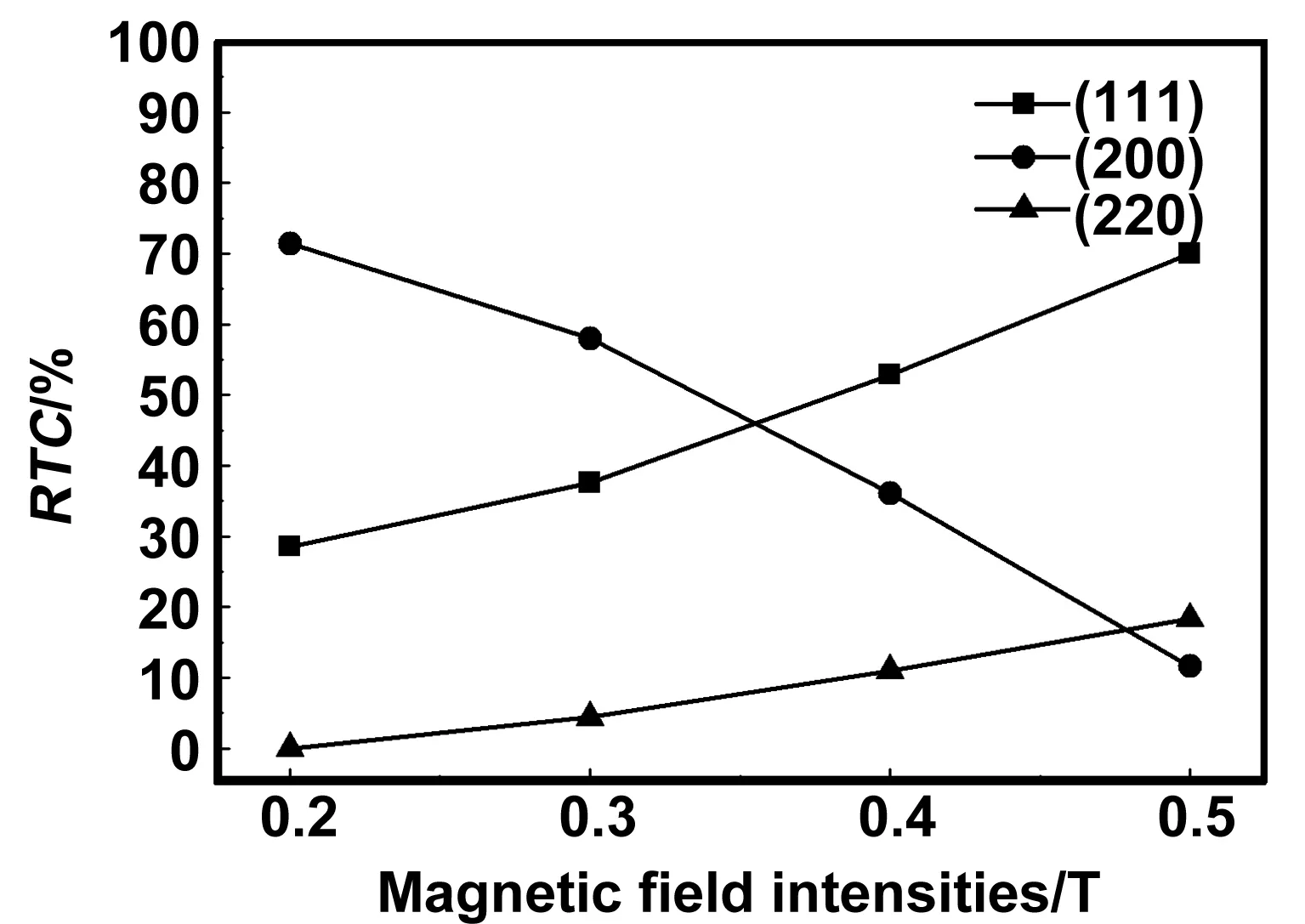

图3为磁场强度对Ni-ZrO2复合镀层XRD图谱的影响。由图所示,由于镀层中ZrO2颗粒含量较低,所以XRD图谱中未观测到Zr元素的衍射峰。复合镀层XRD图谱在2θ=44.59、51.89、76.50和93.05°附近出现Ni的衍射峰(111)、(200)、(220)和(311)面。随着磁场强度增加,(200)峰强度逐渐降低,在磁场强度为0.5 T时,(200)峰强度已转变为最低。图4为磁场强度对Ni-ZrO2复合镀层的RTC计算值的影响。由图4所示,Ni-ZrO2复合镀层(200)面相对织构系数RTC(200)由71%逐渐减小至11%,而(111)面、(220)面相对织构系数RTC(111)、RTC(220)趋势与之相反。在0.2 T时,镀层组织结构以(200)面为主导,但是,在磁场强度为0.4 T时,镀层组织结构转变为以(111)面为主导。根据Scherrer公式计算,不同磁场强度(0.2、0.3、0.4和0.5 T)获得的晶粒尺寸分别为19.43、17.59、17.47和17.78 nm。分析认为,一方面,ZrO2纳米颗粒在阴极表面弥散沉积,抑制晶粒正常生长,使原有晶粒择优取向生长方向发生变化。另一方面,MHD效应搅动阴极表面镀液,驱动纳米颗粒与晶粒发生碰撞,打断晶粒生长,使晶粒生长由择优取向转变为随机生长[14]。在磁场强度为0.5 T时,MHD效应对阴极表面搅动强度最大,镀层中ZrO2颗粒含量并非最高,(200)峰强度仍表现为最低。

图3 磁场强度对Ni-ZrO2复合镀层XRD图谱的影响Fig 3 Effect of magnetic field intensity on XRD pattern of Ni-ZrO2 composite coating

图4 磁场强度对Ni-ZrO2复合镀层RTC计算值的影响Fig 4 Effect of magnetic field intensity on the calculate RTC(hkl) of Ni-ZrO2 composite coating

2.3 Ni-ZrO2复合镀层的显微硬度和摩擦系数

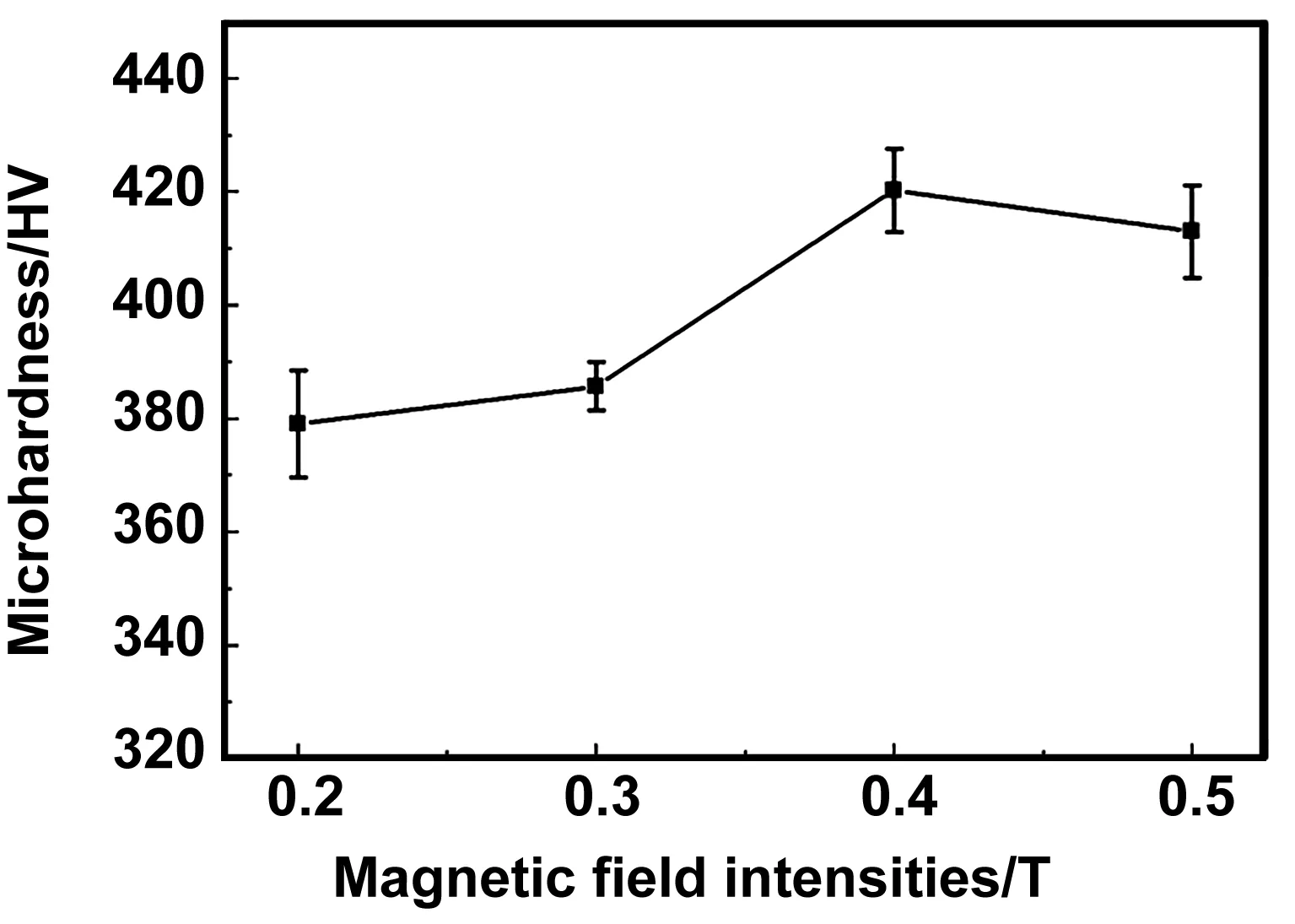

图 5为不同磁场强度时Ni-ZrO2复合镀层的显微硬度。由图可见,复合镀层显微硬度随着磁场强度的增加先增加后减小。当磁场强度为0.4 T时,复合镀层显微硬度最高,为420 HV。分析认为,一方面,在MHD效应作用下,镀层中弥散沉积的ZrO2颗粒含量增加,纳米ZrO2颗粒作为异质成核点,降低晶粒生长速率,晶粒得到细化[15]。由Hall-Petch关系可知,随着晶粒尺寸的减小,镀层硬度增加。另一方面,均匀分散在镀层中的纳米颗粒弥散强化效应,阻碍晶粒间位错、滑移的发生,提高复合镀层表面显微硬度[16]。在磁场强度较大时,镀层中纳米颗粒复合量降低,显微硬度呈下降趋势。

图5 不同磁场强度时Ni-ZrO2复合镀层的显微硬度Fig 5 Micro-hardness of Ni-ZrO2 composite coatings with different magnetic field intensities

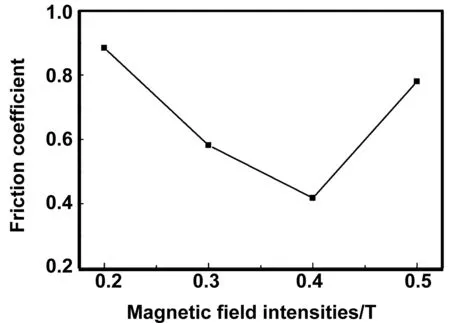

图6为不同磁场强度下Ni-ZrO2复合镀层的摩擦系数。由图可见,摩擦系数随着磁场强度的增加先增加后降低。在磁场强度为0.4 T时,复合镀层摩擦系数最低。但是,磁场强度继续增大,摩擦系数反而升高。分析认为,纳米颗粒对镀层的晶粒细化作用使得表面平整度提高,摩擦系数减小。

图6 不同磁场强度时制备Ni-ZrO2复合镀层的摩擦系数Fig 6 Friction coefficient of Ni-ZrO2 composite coatings with different magnetic field intensities

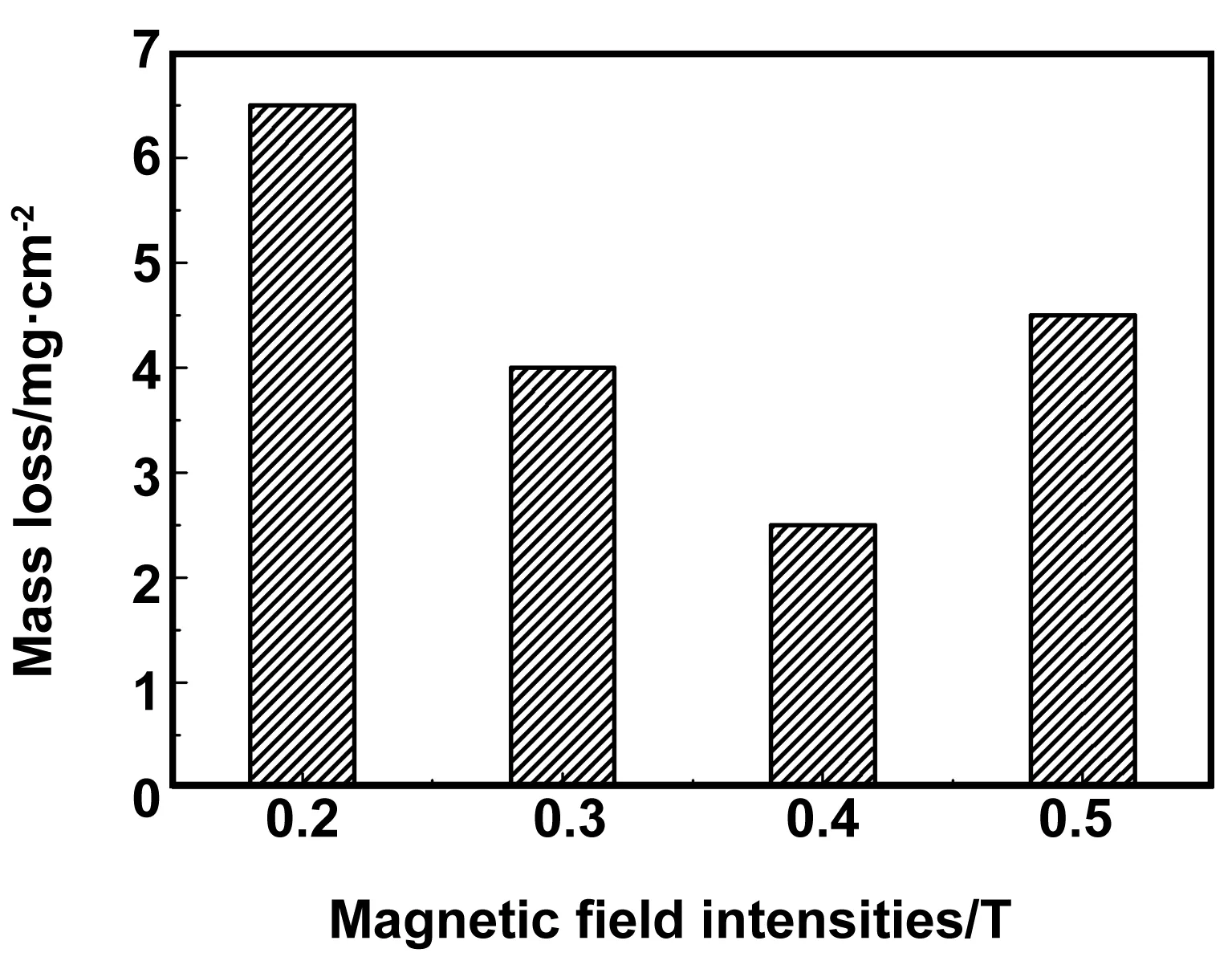

图7为不同磁场强度下Ni-ZrO2复合镀层的磨损量。由图7可见,当磁场强度由0.2 T逐渐增加至0.5 T时,磨损量先降低后增加。在磁场强度为0.4 T时,镀层磨损量最低为2.5 mg/cm2,当磁场强度继续增加至0.5 T时,镀层的磨损量转变为增加的趋势。分析认为,根据经典Archard定律,镀层的摩擦磨损性能与其硬度成正比。显微硬度较高时,摩擦产生的变形量较小[17]。

图7 不同磁场强度时Ni-ZrO2复合镀层的磨损量Fig 7 Wear mass of Ni-ZrO2 composite coatings with different magnetic field intensities

2.4 Ni-ZrO2复合镀层的电化学性能

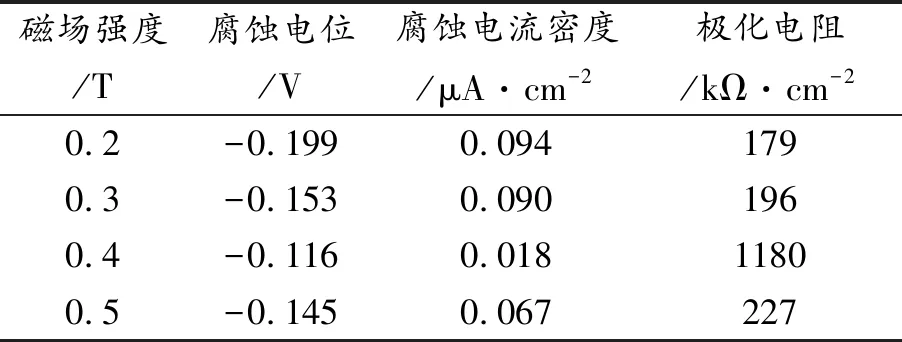

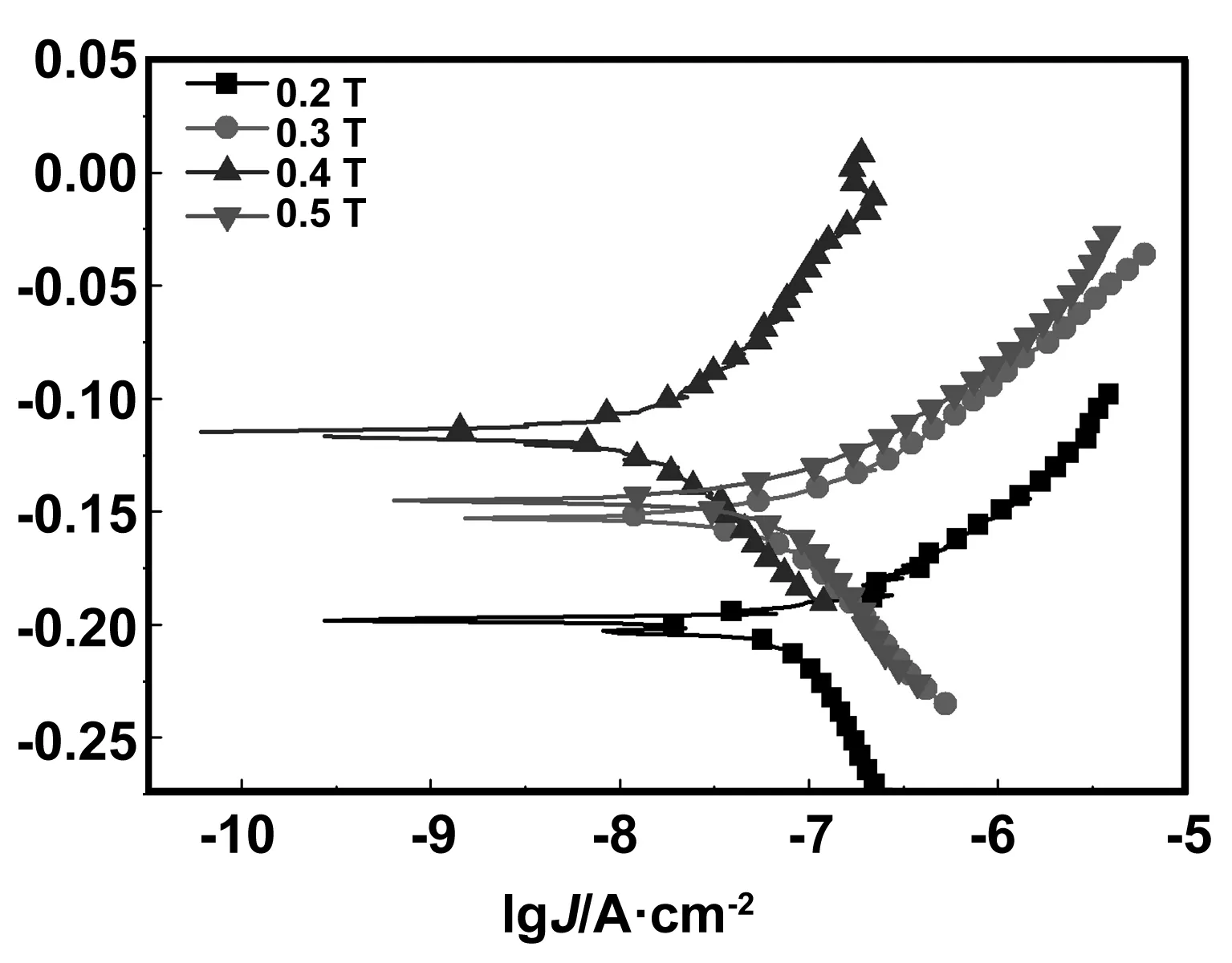

图8为不同磁场强度下Ni-ZrO2复合镀层的阴极极化曲线。由塔菲尔外推法计算得到腐蚀电位(Ecorr)、腐蚀电流密度(Icorr)和极化电阻(RP)如表2所示。由表2可见,Ecorr和RP值随着磁场强度的增加先增加后减小,Icorr值随着磁场强度的增加先减小后增加,在磁场强度达到0.4T时耐蚀性能表现最好,腐蚀电位、腐蚀电流密度和极化电阻分别为-0.116 V、0.018A/cm2和1 180 kΩ/cm2。分析认为,镀层耐蚀性能与镀层中纳米粒子ZrO2颗粒含量有关。镀层中纳米粒子含量的增加,晶粒得到细化程度提高,表面致密均匀,减少腐蚀接触面积[18]。另外,均匀分散在镀层中ZrO2颗粒,有效阻止腐蚀坑的继续扩大,镀层耐蚀性能提高[19]。

表2 不同磁场强度下Ni- ZrO2复合镀层电化学腐蚀参数

图8 不同磁场强度下Ni- ZrO2复合镀层的阴极极化曲线Fig 8 Anodic polarization curves of Ni-ZrO2 composite coatings with different magnetic field intensities

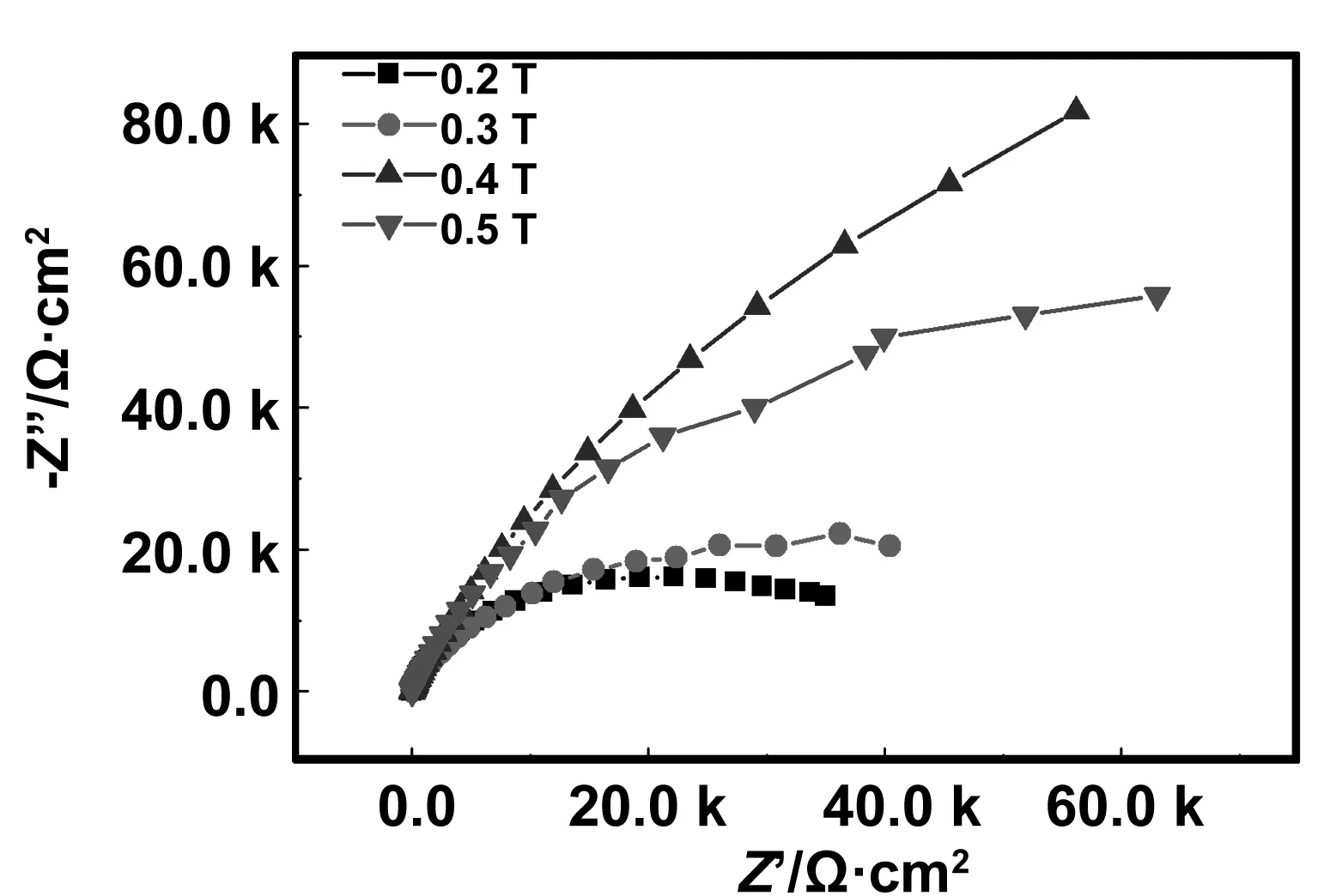

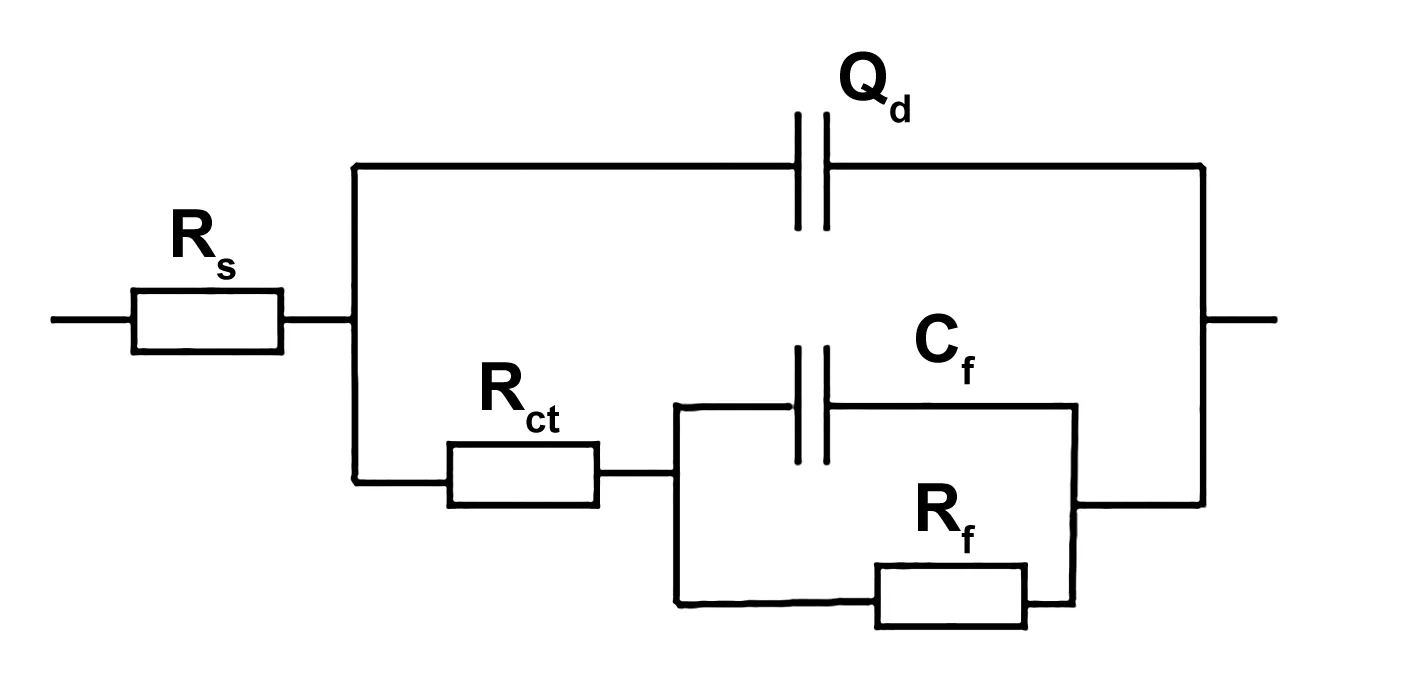

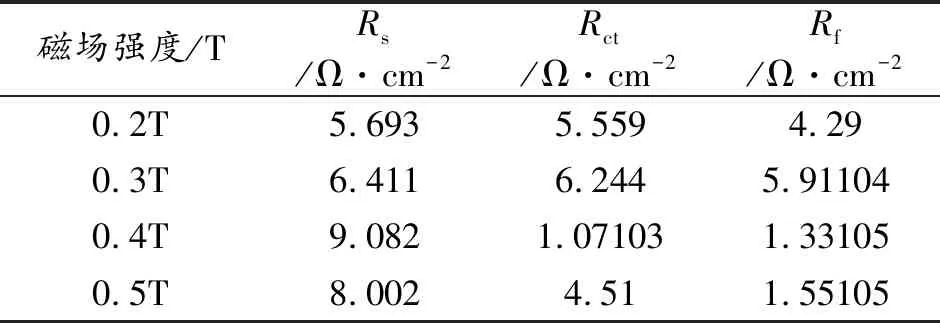

图9为Ni-ZrO2复合镀层在3.5% NaCl溶液中的阻抗谱Nyquist曲线。由图所示,在磁场强度为0.4T时,镀层容抗弧半径最大。同时,进行电化学等效电路模拟,图10为数据拟合等效电路图,如图所示,镀液的阻值(Rs),与镀层和电镀液间双电层电容有关的常相位元器件(Qd),电荷转移电阻(Rct),与氧化膜有关的膜电阻(Rf)以及镀层膜表面形成的双电层电容(Cf)。不同磁场强度下Ni-ZrO2复合镀层电化学等效电路拟合数据见表3。镀液阻值(Rs)稳定,电荷转移电阻在磁场强度为0.4 T时最大,且电荷转移电阻值随磁场强度增加先增大后减小。镀层的耐蚀性能在Nyquist曲线中表现与极化曲线一致。

图9 Ni-ZrO2复合镀层在3.5%(质量分数) NaCl溶液中Nyquist阻抗谱Fig 9 Nyquist impedance plots of Ni-ZrO2 composite coatings in 3.5 wt% NaCl solution

图10 EIS数据拟合等效电路图Fig 10 Model of the equivalent circuits propose for curve fitting of the EIS data

表3 电化学等效电路的拟合数据

3 结 论

(1)随着磁场强度的增加,复合镀层中ZrO2颗粒含量、基体晶粒尺寸、显微硬度均呈现先增加后下降的趋势。磁场强度为0.4 T时,复合镀层中ZrO2含量为 3.96%,基体晶粒尺寸为17.23 nm,显微硬度为 420 HV0.1。

(2)复合镀层中纳米粒子为镀层提供了更多的成核点,纳米粒子在复合镀层中的细化作用和弥散强化作用,使得镀层基体晶粒尺寸下降,显微硬度增加,并且有较低的摩擦系数,表现出较好的耐磨性。

(3)磁场强度为0.4 T时,从复合镀层的阴极极化曲线和阻抗曲线显示出复合镀层具有较好的耐腐蚀性能。