溶胶-凝胶法制备X80管线钢用GO-Al2O3耐蚀涂层的结构和性能研究*

2020-08-03柏东元马凤仓陈小红刘新宽周洪雷

柏东元,李 伟,刘 平,张 柯,马凤仓,陈小红,刘新宽,周洪雷

(上海理工大学 材料科学与工程学院,上海 200093)

0 引 言

原油管道运输占其总输运量的80%,天然气管输量占比达95%。2015年全球油气管道建设里程达到205.8万千米,据估计2020年将会达到225.4万千米[1]。2015年中国大陆地区已建成油气管道总里程为11.7万千米,按中国《中长期油气管网规划》,到2020年油气管道网线规模将达到24万千米[2]。石油、天然气的管道运输不仅关系到经济命脉,同时也涉及到公共安全。腐蚀会造成巨大的经济损失及危害,在油气管道行业,输气管线的泄漏事故中,74%是因腐蚀造成的[3]。X80管线钢作为油气输运管线材料,研究其在管线输运过程中的腐蚀行为及机理,改善其耐蚀性能,具有重要的工程指导意义[4-5]。

金属管道的腐蚀防护方法主要有:阴极保护技术、腐蚀环境控制、运用合适的耐腐蚀材料、化学缓蚀剂、表面涂层技术与合理的防腐蚀设计[6-7]。其中,表面涂层技术是经济、应用范围广且有效的防腐蚀方法。在金属管道的涂层保护中又分为耐蚀金属防护涂层(镍、铬、锌等金属防护涂层)[8]、溶剂型与粉末型有机防护涂层(聚酯、聚乙烯、环氧树脂等有机涂覆)[7,9]、无机保护涂层(陶瓷、搪瓷、玻璃等无机涂覆层)[10-12]以及复合防护涂层(达克罗等新型复合涂层)等。目前全球油气管道防腐涂层应用最为广泛的是三层聚乙烯、双层环氧等有机涂层[9],但有机涂层存在机械强度差、易老化等缺陷。无机涂层因其不老化、耐高温、抗氧化、耐腐蚀等性能有广阔的应用前景,引起广泛关注及研究。

在无机涂层中,Al2O3是一种电绝缘体,耐化学腐蚀性好,膜层致密,是一种很好的金属表面防护涂层材料[13]。在金属表面制备无机涂层的方法有热喷涂、化学反应、激光熔覆、高温自蔓延、化学气相沉积(CVD)、物理气相沉积(PVD)、溶胶-凝胶(sol-gel)等,各种制备方法都有其优缺点[10,14]。在所有的技术中,溶胶-凝胶法作为一种有效的表面无机涂层制备方法,对腐蚀因子能起到良好的屏蔽阻隔效果,同时膜层与基体间拥有良好的附着力。此外,溶胶-凝胶技术还具有其它重要的优点,如产物纯度高、组成易于控制,操控简单组分均匀、投资少,适于大面积成膜等[10,13,15]。

无机涂层作为低碳钢、铝合金等金属表面保护涂层已有广泛研究。Tiwari等人[10]先在低碳钢基体表面制备一层转化层,再通过溶胶-凝胶法制备了表面致密的Al2O3涂层,在3.5%的NaCl溶液中浸泡240 h后,依然保持较低腐蚀电流密度,有良好耐腐蚀性的涂层。Fadhil等人[11]采用热喷涂沉积陶瓷涂层,通过失重法对比了Al2O3、SiO2和ZrO2陶瓷涂层对常压原油精馏塔不锈钢腐蚀防护效果,研究表明陶瓷涂层耐腐蚀效果最好,涂覆保护效率高达93.3%。Díaz等人[12]利用低温原子层沉积制备超薄Al2O3钢铁防腐蚀涂层,通过界面研究发现,在涂层与钢铁金属界面处有氧化铁产生,经电化学分析随重复沉积增加涂层厚度,涂层表面孔隙率降低4个数量级,增加热敏工程金属的耐腐蚀性能。Zhong等人[14]以AZ91D镁合金为基体,采用溶胶-凝胶法制备了一种新型的耐腐蚀氧化铝涂层,以植酸膜作为中间层,降低酸性溶胶液在制备阶段对基体材料潜在腐蚀。通过120、280、380 ℃烧结涂层,XRD分析表明涂层在280 ℃由非晶向-Al2O3结构转变。电化学测试表明,380 ℃烧结涂层耐蚀性最优,与无涂层基体材料相比,腐蚀电流密度降低两个数量级。Zavareh等人[16]研究了Al2O3-TiO2氧化陶瓷涂层(等离子涂层和HVOF涂层技术)对石油工业碳钢管的防腐性能。使用两种不同的原油溶液(60°C)和3.5% NaCl(30°C)作为腐蚀介质。结果表明,这两种涂层技术都能有效地保护基体不受腐蚀介质的侵蚀。

氧化石墨烯(GO)具有类似石墨烯原子层厚度的二维层片状结构,拥有优良的抗渗透性和稳定性,且因其带有羟基、羧基等亲水基团,比石墨烯在水等溶剂中分散性更好[17-18]。Gu等人[19]通过对石墨烯涂料的研究表明,石墨烯涂料拥有良好的耐腐蚀性能。已有研究表明添加GO可以增强磷酸盐无机涂层、聚氨酯涂层和环氧涂层的耐腐蚀性能[20-22]。GO等层片状掺杂,将延长腐蚀因子侵蚀路径,有效阻隔腐蚀因子扩散到基体材料。本研究在前期研究的基础上,开展烧结温度及GO掺杂量对Al2O3涂层组织形貌、相结构及耐蚀性能的影响,以期为该涂层的工程应用提供理论依据和指导。

1 实 验

1.1 试验材料

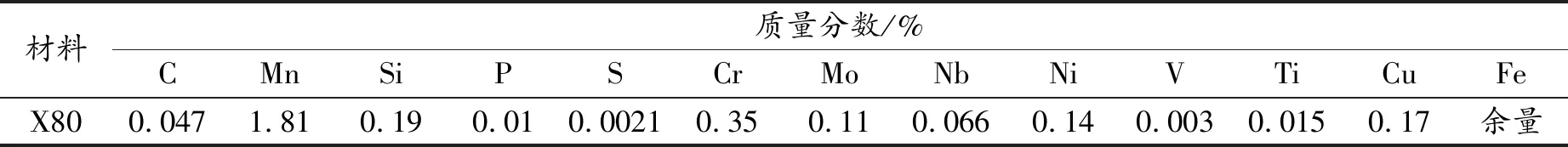

本文采用X80管线钢作为基体材料,其化学成分如表1所示。样品尺寸为25 mm×25 mm×2 mm。将X80管线钢试片涂覆面分别用240#、600#、1000#、1500#砂纸进行逐级打磨处理,将磨好的样品用无水丙酮、无水乙醇分别超声15 min,用以除去试片表面的油脂,后在气流中干燥,作为涂覆样品备用。本文采用改进的Hummers法制备GO[18],得到分散良好的9.6 mg/mL的GO水分散液。

表1 X80管线钢化学成分

1.2 溶胶的制备

将异丙醇铝:无水乙醇:去离子水按1∶2∶100摩尔比进行配比,将异丙醇铝、无水乙醇,1/2去离子水加入烧杯中,在75 ℃磁力搅拌1 h,称为A液;同时将不同质量分数的GO(G0:0,G1:0.008%,G2:0.016%,G3:0.024%,G4:0.032%)加入另1/2去离子水,超声分散1 h,称为B液。在搅拌1 h后的A液中,滴加HNO3调节pH值至2~3,到A液澄清无沉淀为止。然后在搅拌过程中以3~5滴/s的速度将超声分散后的B液缓慢加入A液中,待添加完后,75 ℃水浴磁力搅拌2h,获得透明稳定的GO-Al2O3溶胶。放置陈化24 h,作为涂覆原料。

稳定的溶胶是制备高质量涂层的关键。溶胶-凝胶过程中的反应动力学较为复杂,首先是前驱体溶于溶剂,由催化剂控制反应经水解、缩聚过程,形成纳米尺度的溶胶。异丙醇铝的水解过程如下:

2Al(C3H7O)3+H2O→2AlO(OH)+6C3H7OH

(1)

产物丙醇会在加热过程中蒸发,溶胶的主要成分为AlO(OH)。研究发现在制备过程中加入H+对提高溶胶质量有很大作用,一方面稳定溶液,一方面提供电荷粒子[15]。根据Stern等人对胶体中双电子模型的研究[23],认为胶粒之间存在两种相互制约的力,一个是使溶胶粒子聚沉的范德华力;另一个是保持溶胶在一定时间内稳定的扩散双电层重叠引起的静电斥力。

溶胶通过脱水缩合,形成由小粒子聚集三维网状结构和连续分散相介质组成的凝胶体系。凝胶体系经历毛细收缩、缩合-聚合、结构弛豫及黏制烧结转化为纯净的氧化物涂层。

1.3 涂层的制备

采用浸渍提拉法制备涂层。将样品非涂覆面密封,然后在制备好的溶胶液中浸渍15 min,以30 mm/min的速度提拉,后在空气中停留60 min,再将样品放置在95 ℃恒温干燥箱进行固化干燥180 min,最后在热处理管式炉中进行烧结。

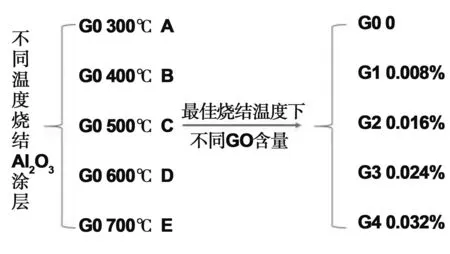

本次探究实验分两个部分,首先研究烧结温度对涂层结构性能的影响,在Al2O3溶胶即不掺杂GO的溶胶中,制备五组样品,然后分别在300~700 ℃进行热处理烧结,烧结工艺为以3 ℃/min的升温速度,升温至烧结温度后保温40min,随炉冷却至室温,即获得Al2O3无机涂层。对应不同烧结温度样品组别分别命名为A(300 ℃)、B(400 ℃)、C(500 ℃)、D(600 ℃)、E(700 ℃)。通过样品的表面形貌、成分及电化学分析,选出最佳涂层烧结温度。然后再研究在最佳烧结工艺下,GO含量对涂层耐蚀性能的影响。即按上述涂层制备过程分别制备5组GO-Al2O3涂层,在最佳烧结温度下烧结成膜,分别为G0、G1、G2、G3、G4五组样品。探究过程如图1所示:

图1 GO掺杂Al2O3耐蚀涂层探究过程Fig 1 Research process of GO doped Al2O3 corrosion resistant coating

1.4 表征与测试

通过美国FEI制造的Quanta FEG450扫描电子显微镜(SEM)对GO-Al2O3涂层形貌的观察与分析。通过德国Bruker公司制造的X射线多晶衍射仪(XRD)准确分析X80管线钢表面不同涂层样品的物相结构组成,采用Cu靶,测量范围为15~80,以同等处理工艺条件下的干凝胶粉末作为检测对象。

使用AUTOLAB电化学工作站测试样品的开路电压(OPC)、动电位极化曲线。采用三电极体系进行测试,以铂片(10 mm×10 mm)电极作为对电极、甘汞电极为参比电极,样品为工作电极,腐蚀介质为3.5%的NaCl溶液。动电位极化曲线的扫描速率为5 mV/s,扫描范围为Vopc0.5 V,然后对曲线进行拟合,得到Tafel曲线及电化学腐蚀参数。

2 结果与讨论

2.1 烧结温度对Al2O3涂层组织和性能的影响

2.1.1 不同烧结温度下Al2O3涂层的结构与形貌

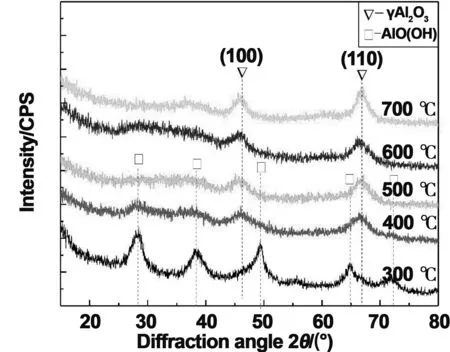

在300~700 ℃烧结,Al2O3涂层的XRD图谱如图2所示。Al2O3涂层的结构成分最初为AlO(OH),与式(1)的水解反应结果吻合,随温度升高开始脱水缩合向-Al2O3转变。XRD衍射峰图谱证明了这一转变过程。300 ℃的衍射峰结构为AlO(OH);400 ℃时衍射峰既有AlO(OH)特征峰,也有-Al2O3峰;当烧结温度达到500 ℃后彻底转变为-Al2O3,其结晶态呈现出(100)、(110)面的特征峰,且随温度进一步升高,结晶度越高。任小敏[24]在其研究300、500和800 ℃烧结Al2O3中发现同样的转变过程及相同的衍射峰。

图2 不同温度(300~700 ℃)烧结Al2O3涂层的XRD图谱Fig 2 XRD patterns of Al2O3 coatings during sintering at different temperatures (300-700 ℃)

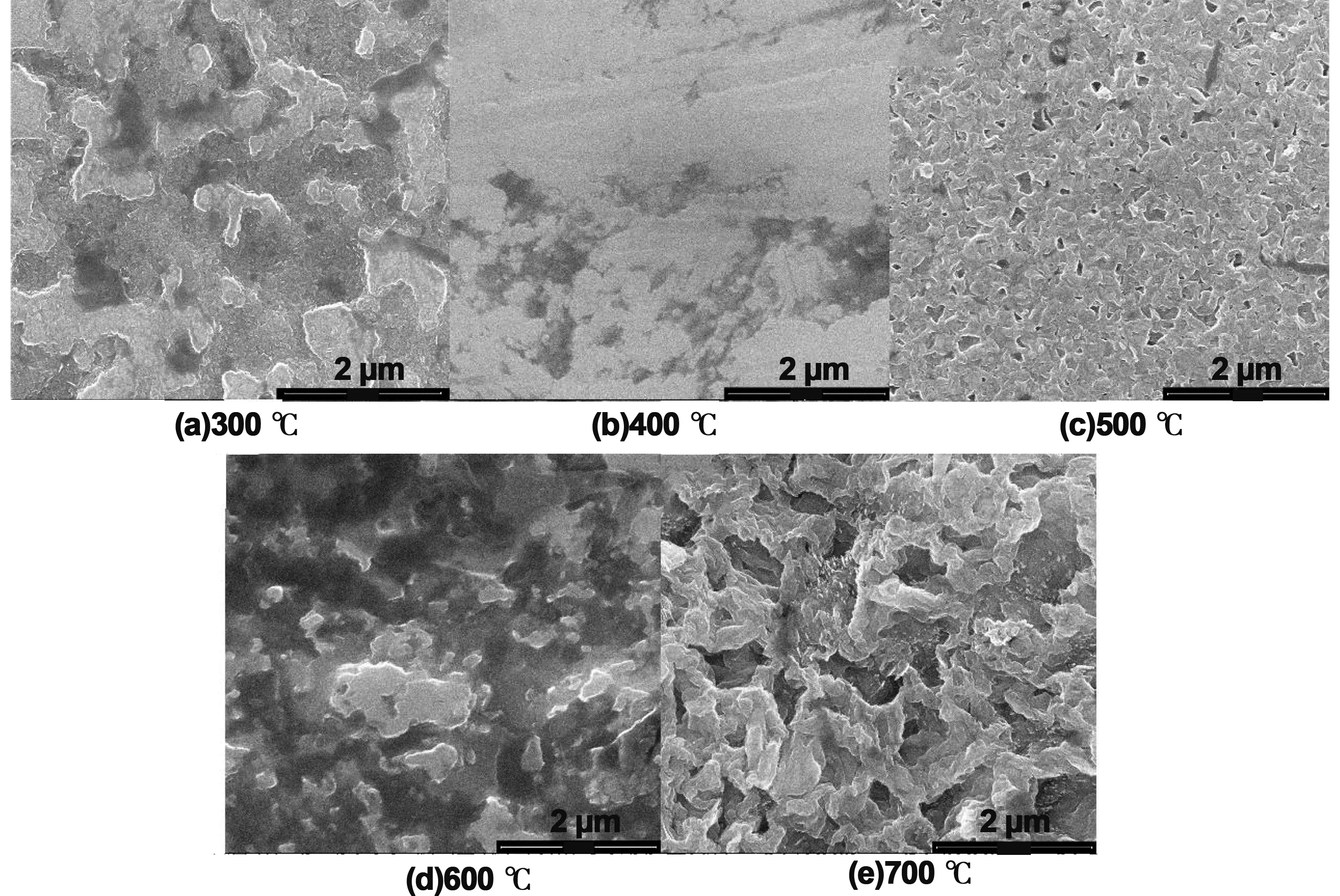

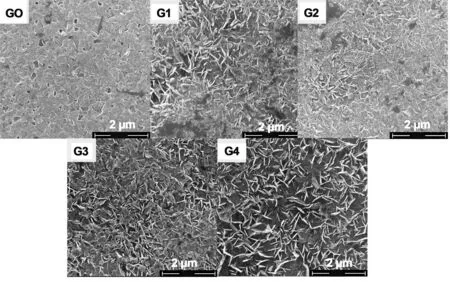

图3显示了不同烧结温度条件下Al2O3涂层的表面形貌。在高倍观察下,可以发现膜层是由纳米级层片状构成。300 ℃时,膜层成分为AlO(OH),膜层表面有岛状凸起;随烧结温度增高至500 ℃,膜层成分结构转变为交错网络,膜层均匀,膜层中出现微孔结构;温度进一步升高至700 ℃,孔隙增大,膜层质量降低。

图3 不同烧结温度下Al2O3涂层的表面SEM形貌Fig 3 Surface SEM morphology of Al2O3 coatings sintered at different temperatures

Zhong等人[14]研究表明,尚未转变为-Al2O3的涂层防护效果低于转化为Al2O3后的涂层。Al2O3涂层的XRD物相分析及SEM表面形貌分析,可以表明在低温条件下,胶体中的有机添加剂尚未被烧尽,涂层中有杂质相,且AlO(OH)结构致密性差,涂层质量低,防护效果不好。当涂层中杂质被烧尽,AlO(OH)结构完全转变为Al2O3时,涂层纯度高,膜层均匀性好,具有较好的阻隔作用。但随着温度升高,缺陷增多,膜层质量降低。在500 ℃烧结,可以获得成分均匀,膜层质量高的Al2O3涂层。

2.1.2 不同烧结温度下Al2O3涂层的极化曲线

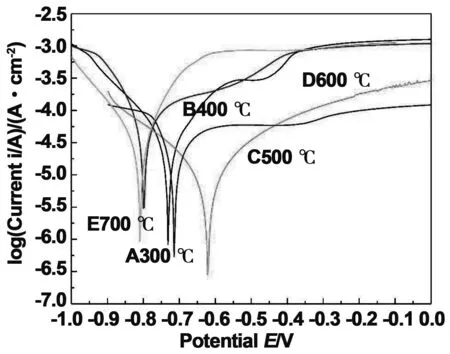

不同烧结温度(300、400、500、600和700 ℃)下Al2O3涂层样品在3.5%NaCl中的极化曲线如图4。从图中可以看出各试样均有明显的钝化区域。

图4 不同烧结温度Al2O3涂层极化曲线Fig 4 Polarization curve of Al2O3 coatings sintered at different temperatures

说明涂层有良好的耐蚀性,在3.5%NaCl腐蚀介质中溶解速度低。根据Tafel曲线计算相关电化学参数如表2所示。根据相关参数可知,随Al2O3涂层制备温度升高,样品耐腐蚀性先升高后降低,与图3所显示的涂层表面质量变化相一致。500 ℃烧结的Al2O3涂层腐蚀电位(Ecorr)和腐蚀电流密度(icorr)最优,耐腐蚀性能最好。

表2 不同烧结温度Al2O3样品电化学参数

2.2 不同GO含量对GO- Al2O3涂层结构和性能的影响

2.2.1 不同GO含量下GO-Al2O3涂层的结构与形貌

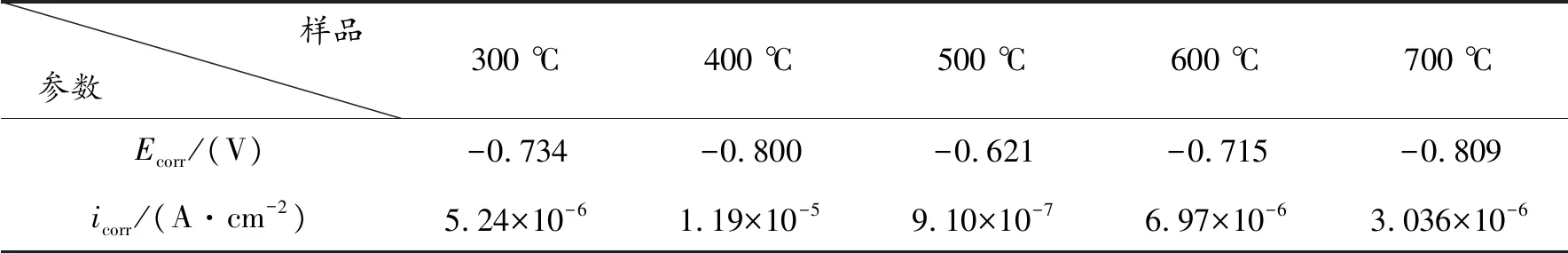

在以上优化的烧结温度基础上,进一步开展不同GO掺杂含量对Al2O3涂层微观结构及性能的研究。图5是不同含量的GO-Al2O3涂层的XRD图谱。从中可以发现衍射峰只有-Al2O3的(100)和(110)晶面,随着GO掺杂量的变化,并没有观察到GO的特征峰及峰形变化,原因是GO含量过少,超出XRD检测含量的最低限度,且GO掺杂不影响Al2O3的结晶过程。Pourhashem等[22]研究了0.1%(质量分数)GO的SiO2-GO的XRD图谱,同样没有观察到GO特征峰。同时从图5的衍射峰中只含有-Al2O3,可以确定Al2O3膜层纯度高。其它研究也表明溶胶-凝胶法可以制备高纯度的Al2O3涂层[10,13,14]。

图5 不同GO含量的GO-Al2O3涂层的XRD图谱Fig 5 XRD patterns of GO-Al2O3 coatings with different contents of GO

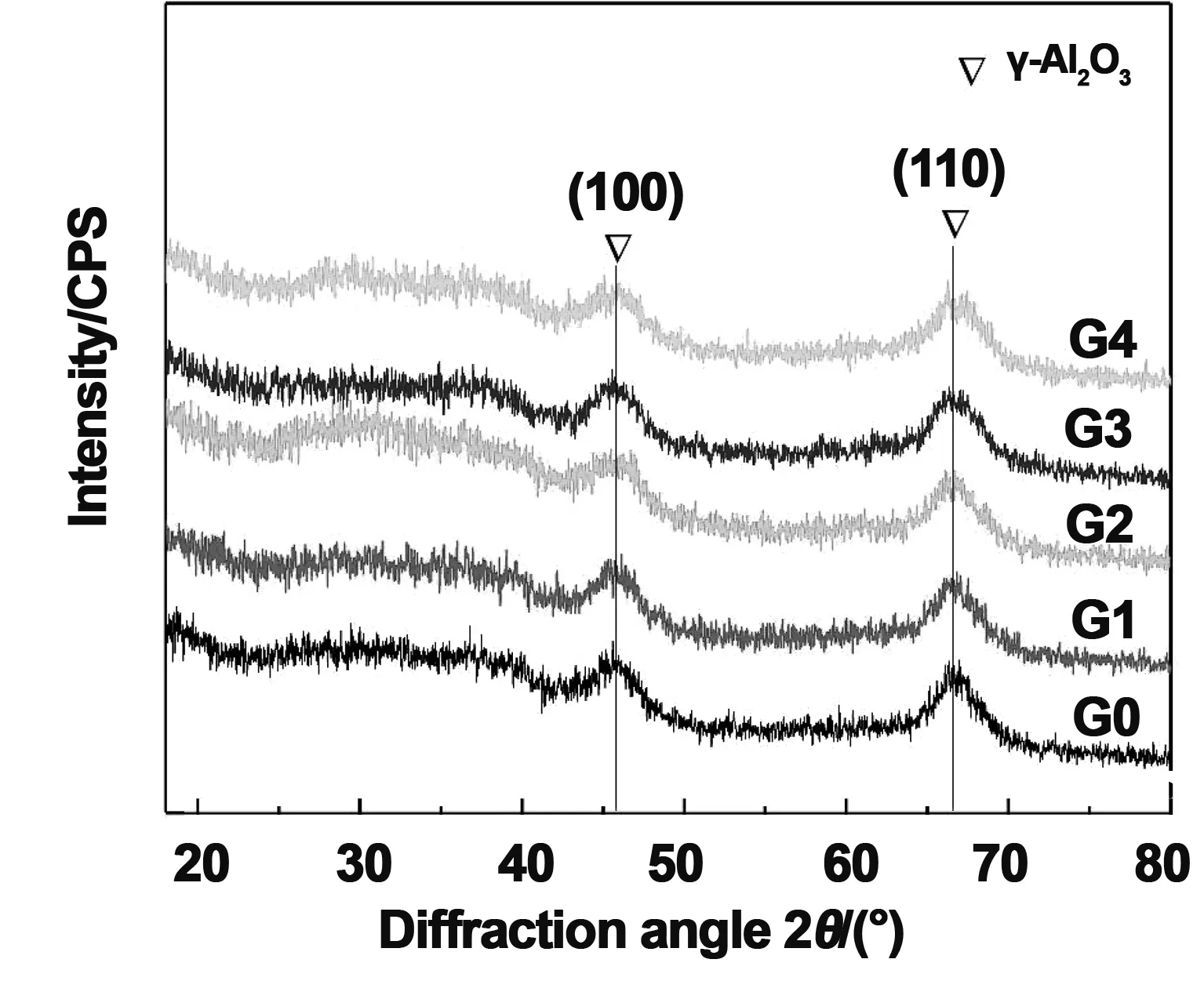

不同GO含量的Al2O3涂层500 ℃烧结表面形貌如图6所示。不含GO的Al2O3涂层形貌如图6中的G0,可以看到膜层平整致密,由纳米级层片及颗粒构成表面膜层中有一定的孔隙。通过对比图6中G0,可以发现随GO添加,Al2O3涂层表面有大量的层片状物质,具有良好的鳞片附着力,且涂层表面无明显孔隙。在Al2O3晶体生长过程中,以凝胶中存在的GO为异质结晶核心,形成层片状Al2O3相互堆叠成膜,降低涂层孔隙率,同时GO层片物质的存在,也可填充于孔隙之间,降低孔隙率,提高膜层致密性。通过对比表面形貌可以发现,在500 ℃烧结时,G3涂层(GO含量为0.024%)表面层片状物质覆盖最均匀致密。史述宾等人[20]研究表明,GO可以提供良好的屏蔽作用。Díaz等[12]研究发现涂层孔隙率越低,致密度越高,涂层对基体材料的保护效果越好。

2.2.2 不同GO含量下GO-Al2O3涂层的极化曲线

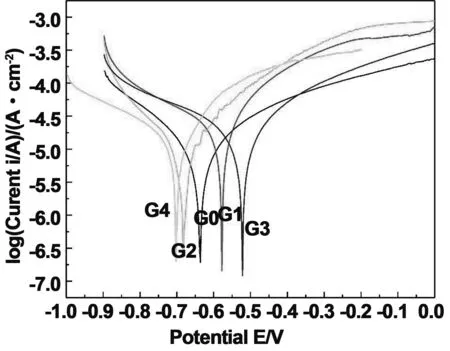

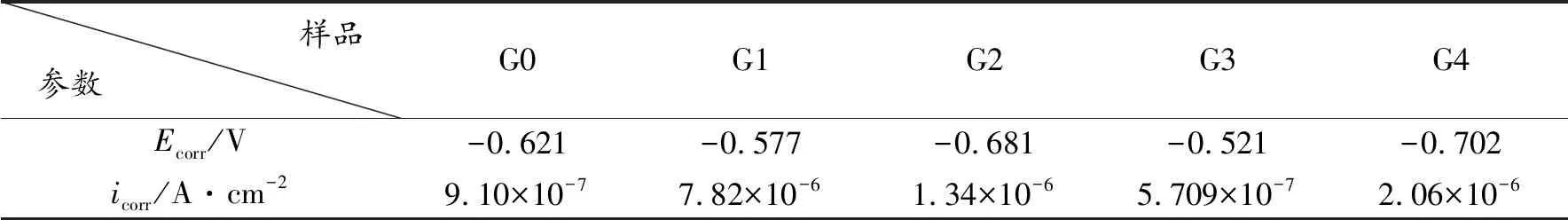

图7为不同GO掺杂量的Al2O3涂层在3.5%NaCl溶液中测试的极化曲线。根据Tafel曲线计算出的电化学参数如表3。根据相关参数可知,GO掺杂对腐蚀电流密度(icorr)影响较小,对腐蚀电位(Ecorr)影响较大。对比数据可知,当GO含量为0.024%时,腐蚀电流密度(icorr)最小,腐蚀电位(Ecorr)最高,与图6中GO-Al2O3表面形貌变化相一致,涂层致密度越高,缺陷越少,对腐蚀因子阻隔性能越好,耐蚀性越好。Díaz等[12]研究发现涂层孔隙率降低4个数量级,自腐蚀电流密度同样降低3~4个数量级。

图6 不同GO含量的GO-Al2O3涂层的SEM表面形貌Fig 6 Surface SEM morphology of GO-Al2O3 coatings with different contents of GO

图7 500 ℃烧结不同GO含量Al2O3涂层极化曲线Fig 7 Polarization curves of Al2O3 coating sintered at 500 ℃ with different GO contents

表3 500 ℃烧结不同GO含量Al2O3涂层电化学参数

2.3 腐蚀与防护机理分析

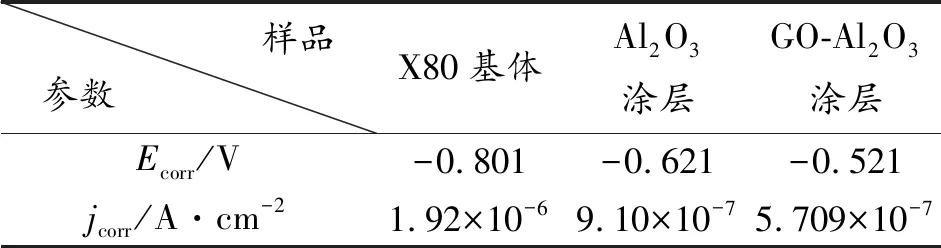

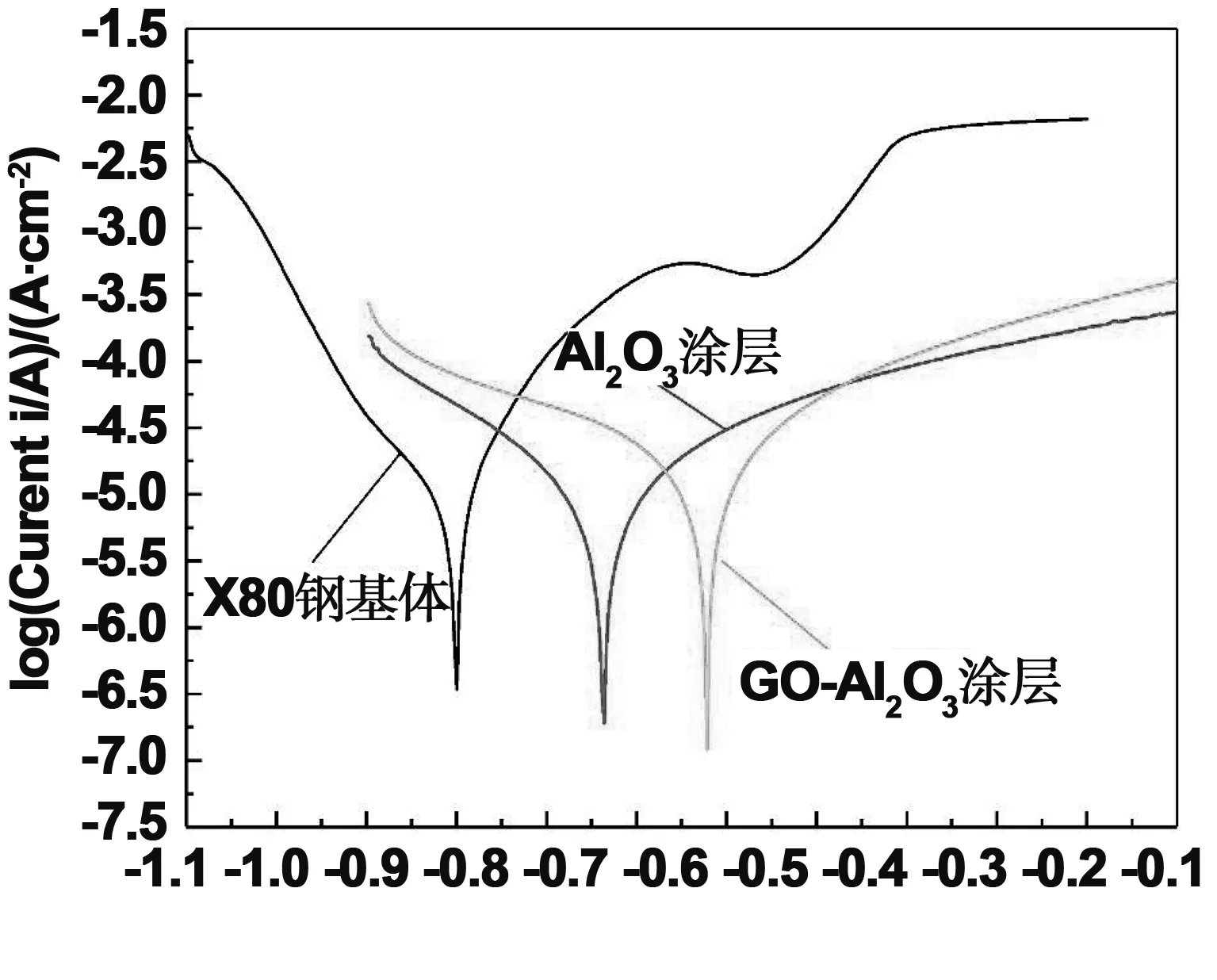

图8为X80管线钢基体、涂覆Al2O3涂层及GO-Al2O3涂层在3.5%的NaCl溶液中的极化曲线。根据Tafel曲线得到的电化学参数如表4。对比可知,GO-Al2O3涂层比未涂覆X80管线钢,腐蚀电位升高0.274 V,腐蚀电流降低约1个数量级,耐腐蚀能力明显提高。

表4 基体、Al2O3涂层和GO-Al2O3涂层X80管线钢电化学参数

图8 基体、Al2O3涂层和GO-Al2O3涂层管线钢极化曲线Fig 8 Polarization curves of steel in the pipeline of substrate, Al2O3 coating and GO-Al2O3 coating

未涂覆涂层的X80管线钢在3.5%的NaCl溶液中,Cl-是引起局部腐蚀的主要因素,从而诱发更深层次腐蚀反应,腐蚀产物为Fe3O4[1]。其腐蚀机理如下所述:

阴极反应:

H2O+O2+4e→4OH-

(2)

阳极反应:

Fe+2OH--2e→Fe(OH)2

(3)

8Fe(OH)2+2O2+Fe2++2e→3Fe3O4+8H2O

(4)

6Fe(OH)2+O2→2Fe3O4+6H2O

(5)

阳极反应产生的Fe(OH)2一部分缓慢氧化形成稳定的Fe3O4,一部分与基体中的Fe2+反应,形成Fe3O4。在腐蚀初期,随着Fe(OH)2产生,腐蚀速率逐渐增大,当腐蚀反应进行到一定程度,产生的Fe3O4对基体形成保护层,腐蚀速率降低,当继续腐蚀,Fe3O4保护层脱落,腐蚀速率又增加[25]。

涂覆GO-Al2O3涂层的X80管线钢,因涂层的阻隔效应,腐蚀因子第一时间并不能与X80钢基体发生反应。在涂层表面发生的电化学反应如下:

阴极反应:同式(2)

阳极反应:

2Cl--2e→Cl2(aq)

(6)

2OH-+Cl2(aq)→2ClO-+2H2O

(7)

在腐蚀初期,电化学反应与基体无关,主要产生ClO-,增强对膜层的破坏[26]。Cl-侵蚀涂层表面,逐渐向基体扩散,但Al2O3涂层的存在阻碍了Cl-渗透,改善了耐蚀性能,而GO片状掺杂在涂层中填充缺陷,延长扩散路径进一步改善了涂层的保护性能。GO-Al2O3涂层一方面提升材料表面腐蚀电位和降低表面电流密度;另一方面通过有效阻隔Cl-等腐蚀因子对基体材料的侵蚀,提供良好的物理屏障作用,从而对X80钢基体提供有效的防护作用,延长材料服役寿命。

3 结 论

(1)通过观察不同温度烧结溶胶-凝胶法制备Al2O3涂层的形貌结构及电化学性能,发现烧结温度对涂层成分组成及表面形貌有影响,以3 ℃/min的升温速率,在500 ℃烧结40 min可以获得表面膜层质量好,纯度高的γ-Al2O3涂层。

(2)通过研究GO掺杂量对500 ℃烧结Al2O3涂层的影响,涂覆质量分数0.024%的GO-Al2O3涂层的X80管线钢,比无涂层管线钢基体,腐蚀电位升高0.274 V,腐蚀电流密度降低约1个数量级,涂层致密性增加,表面孔隙率降低,耐电化学腐蚀效果最优。

(3) GO-Al2O3涂层能够为X80管线钢基体提供有效的物理屏蔽作用,在腐蚀过程中阻碍腐蚀因子对基体材料的侵蚀,GO掺杂提高对基体保护效果,主要是通过降低Al2O3涂层的孔隙率以及延长腐蚀因子侵蚀路径,增强保护效果。