超低周疲劳试验中板式橡胶支座的整体水平刚度退化

2020-08-03张恩超李海旺宋夏芸王兴宇

张恩超, 李海旺, 宋夏芸, 王兴宇

(太原理工大学土木工程学院,太原 030024)

灾难性地震发生时,公共建筑作为重要的灾难地震避难所,其安全性和功能性如果得到保障,将会大幅减少地震带来的灾害,有助于韧性城市的构建[1-2]。空间网格结构广泛应用于公共建筑,当其遭遇超越抗震设防烈度的灾难性地震时,空间网格结构常发生超低周疲劳破坏[3-4]。空间网格结构中,支座节点是连接上部结构和下部结构的重要构件,板式橡胶支座的隔震效果明显且构造简单安装方便,因而在空间结构中的应用越来越广泛[5-6]。灾难地震下空间网格结构受水平地震力影响,支座会发生较大的水平位移,当超出设计允许的最大位移时,支座容易发生疲劳破坏而与结构脱离,进而引起结构的坍塌,因此需要进一步研究支座的超低周疲劳性能。

王秀丽等[7]采用有限元模拟软件ANSYS对板式橡胶支座的橡胶部分进行了模拟分析,得到其水平刚度和竖向刚度的变化规律;李枝军等[8]测量了板式橡胶支座与混凝土间的摩擦系数,研究了加载速率和竖向荷载对摩擦系数的影响;李冲等[9]分析了板式橡胶支座在往复荷载作用下,橡胶与钢板之间的摩擦力、摩擦系数和摩擦耗能的变化规律;肖建春等[10]通过理论推导及公式计算得出,在加劲板式橡胶支座中,锚栓的参与可以增大结构的刚度,从而降低或延缓支座的变形;陈海鹏[11]通过有限元软件ANSYS分析得出在大跨度网壳结构中应用平板橡胶支座,可以使上部网壳结构的自振频率和杆件内力明显减小;彭天波等[12]采用实时混合试验研究叠层天然橡胶支座,发现加载速率对水平等效刚度和阻尼比有显著的影响;孙新阳等[13]针对橡胶隔震支座的稳定性问题,提出了计算橡胶支座临界行为新型理论模型。

目前关于板式橡胶支座在灾难地震下的超低周疲劳性能研究较少,本文初步探讨了在空间网格结构中,板式橡胶支座在超低周疲劳试验下的破坏过程、滞回曲线、骨架曲线和水平刚度退化规律,为研究板式橡胶支座在发生超低周疲劳破坏时的整体水平刚度退化规律提供参考。

1 加载装置及试件参数

通过FCS电液伺服结构试验系统对板式橡胶支座施加水平往复荷载进行超低周疲劳试验。支座下部与钢柱通过高强螺栓连接,提供水平力的作动器锚固于实验室的大型剪力墙上,作动器通过转换支座与螺栓球板式橡胶支座相连[图1(a)]。使用千斤顶对支座施加竖向荷载,千斤顶基座锚固于平板滑移小车上,滑移小车通过高强螺栓固定在反力架横梁上,保证在加载过程中竖向荷载可以随支座发生水平运动,不致发生过大的偏心。为了释放橡胶支座在加载过程中产生的倾角,千斤顶与支座之间设置可以自由转动的球铰,球铰下部通过转换支座与螺栓球板式橡胶支座相连[图1(b)]。

图1 加载装置Fig.1 Loading device

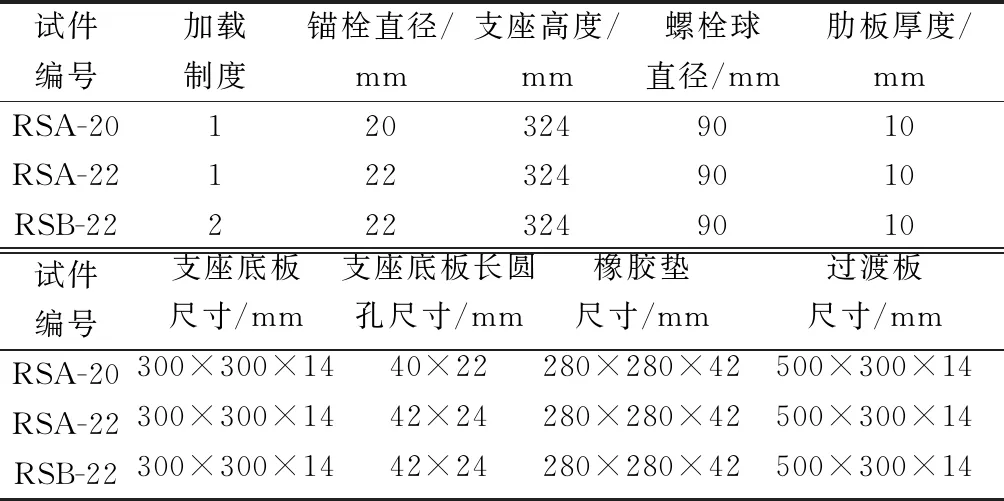

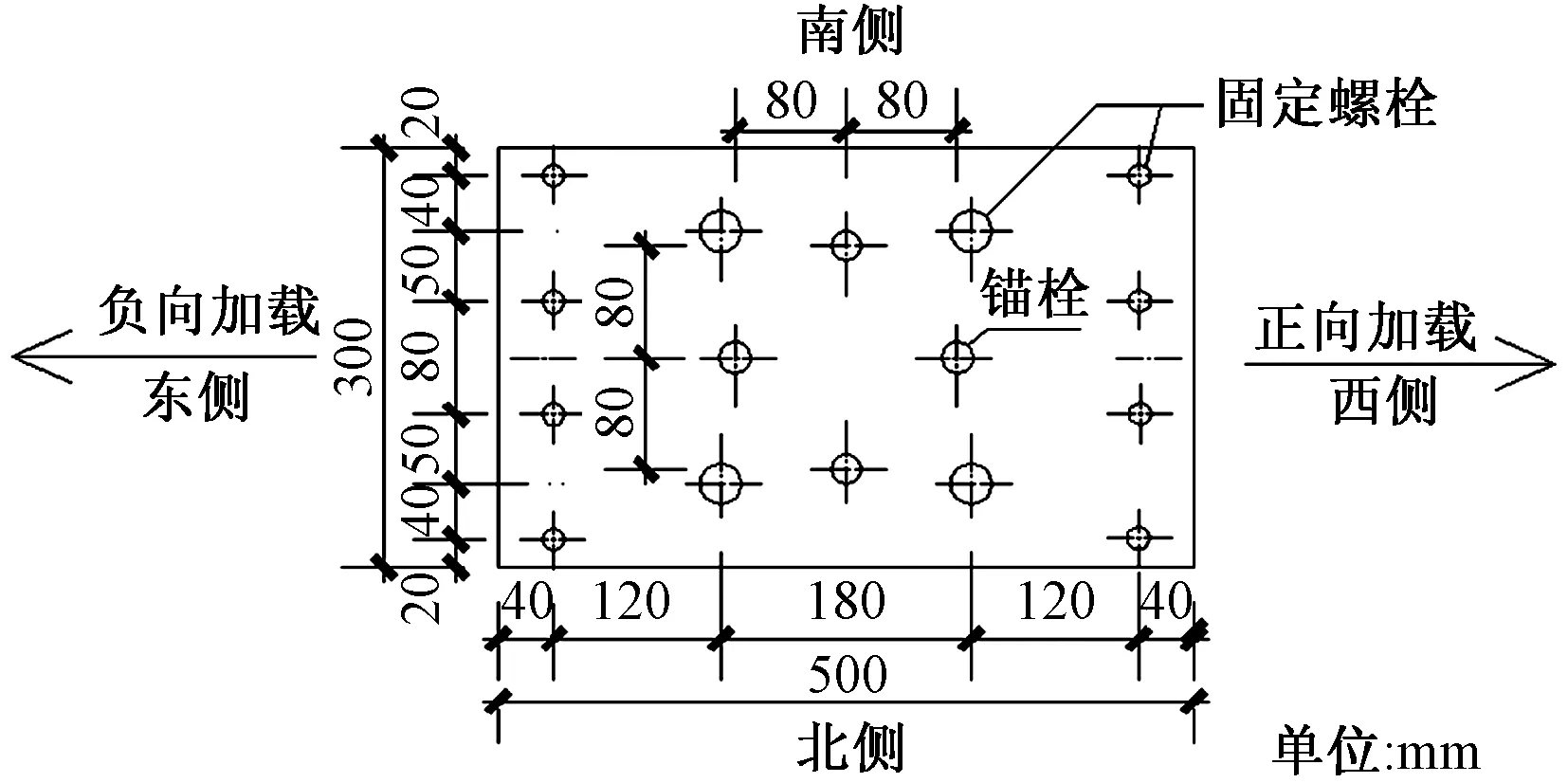

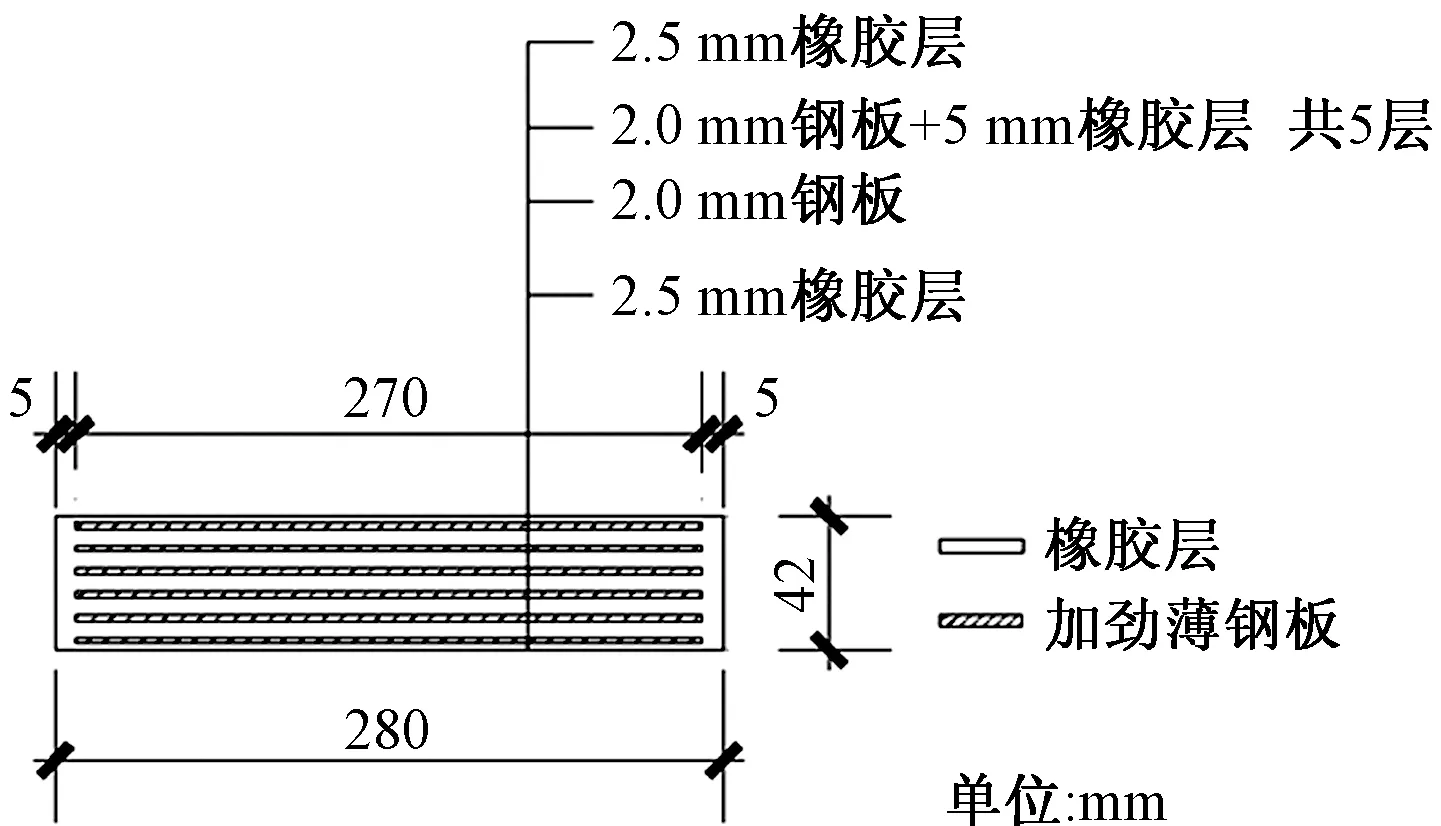

针对中小跨度为30~40 m的螺栓球空间双层网格结构的支座节点,依据《空间网格技术规程》(JGJ7—2010)[14]设计了3种足尺的螺栓球板式橡胶支座,支座参数如表1所示。螺栓球采用45号钢,支座肋板、底板、过渡板和锚栓采用Q235钢,分别在支座底板和橡胶垫上设置长圆孔和圆孔,用于释放由于温度应力引起的支座位移。螺栓球、肋板和底板通过焊接的方式连接,焊缝尺寸满足设计计算要求。试验中为了方便安装与拆卸,将过渡板(图2)与钢柱顶面通过高强螺栓连接,并在过渡板周围设置挡板,防止过渡板在加载过程中发生移动,以此来模拟工程中将过渡板焊接在柱顶的边界条件。按照构造要求使用502胶水将橡胶垫分别与支座底板和过渡板胶结,过渡板上以塞焊的方式设有4个锚栓,锚栓依次穿过橡胶垫和支座底板。橡胶垫(图3)采用叠层橡胶,总厚度为42 mm,共13层,上下两层橡胶的厚度为2.5 mm,其余各层的厚度均为5 mm,夹层薄钢板的厚度为2 mm,共6层。板式橡胶支座示意图如图4所示。

表1 支座基本参数

图2 过渡板Fig.2 Transition board

图3 叠层橡胶垫Fig.3 Laminated rubber pad

图4 板式橡胶支座Fig.4 Plate rubber bearing

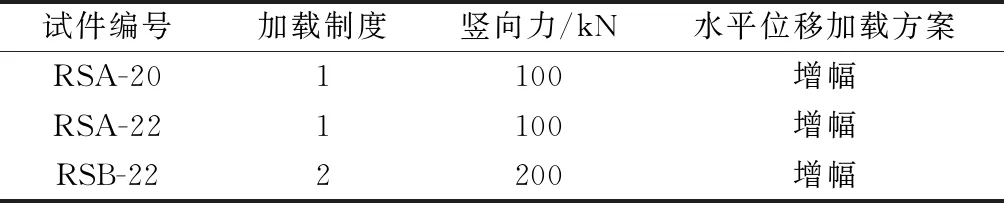

2 试验方案与加载制度

试验采用双向加载方案,加载时竖向力恒定,水平方向采用增幅循环的位移控制加载方案,(图5)。试验加载制度规定,作动器向西运动为正,向东运动为负,加载顺序为先正后负,加载位移幅值从2 mm开始,每级增幅2 mm,每级幅值循环3次,水平位移加载频率为0.1 Hz。支座的水平位移和荷载数据通过作动器反馈到TUST拟静力控制软件中,具体加载制度如表2所示。

图5 增幅加载方案Fig.5 Augmented loading scheme

表2 加载制度

3 试验现象及结果分析

3.1 试验现象

支座RSA-20、RSA-22与RSB-22的破坏过程基本一致,取支座RSA-20进行详细的描述,图6为支座正视图。

图6 支座正视图Fig.6 Front view of the bearing

支座RSA-20在100 kN的竖向压力下,进行水平往复运动,图7(a) 为初始状态。水平位移幅值为0~10 mm时,由于支座有长圆孔,支座整体平稳运动,支座底板与橡胶连接可靠,整体无倾斜,橡胶垫发生水平剪切变形[图7(b)],锚栓不受力;当水平位移幅值超过水平位移设计值时,锚栓与孔壁接触,支座整体开始发生倾斜,倾斜幅度随位移的增大而增大,水平反力也在不断增长;当达到48 mm时[图7(c)],两个方向的水平荷载均达到最大值,支座整体发生明显的倾斜,橡胶垫板一侧受拉,一侧受压,受压侧产生明显的压缩变形,受拉侧橡胶垫下部已然脱胶,锚栓上的弹簧发生明显的压缩变形,此时锚栓受拉弯作用;之后随着水平位移幅值的增大,水平荷载呈现下降的趋势,支座整体的倾斜幅度继续增大,当加载位移至50 mm第二次循环时,东侧锚栓断裂[图7(d)],受拉侧橡胶垫脱胶程度加深,加载位移至-52 mm第一次循环时,西侧与北侧锚栓断裂,加载位移至52 mm第二次循环时,南侧锚栓断裂,支座与柱子脱离,支座已然失效。

图7 RSA-20支座的破化过程Fig.7 Destruction process of RSA-20 bearing

其余支座的破坏过程与支座RSA-20相似,各支座试验结果详见表3。

表3 试验结果

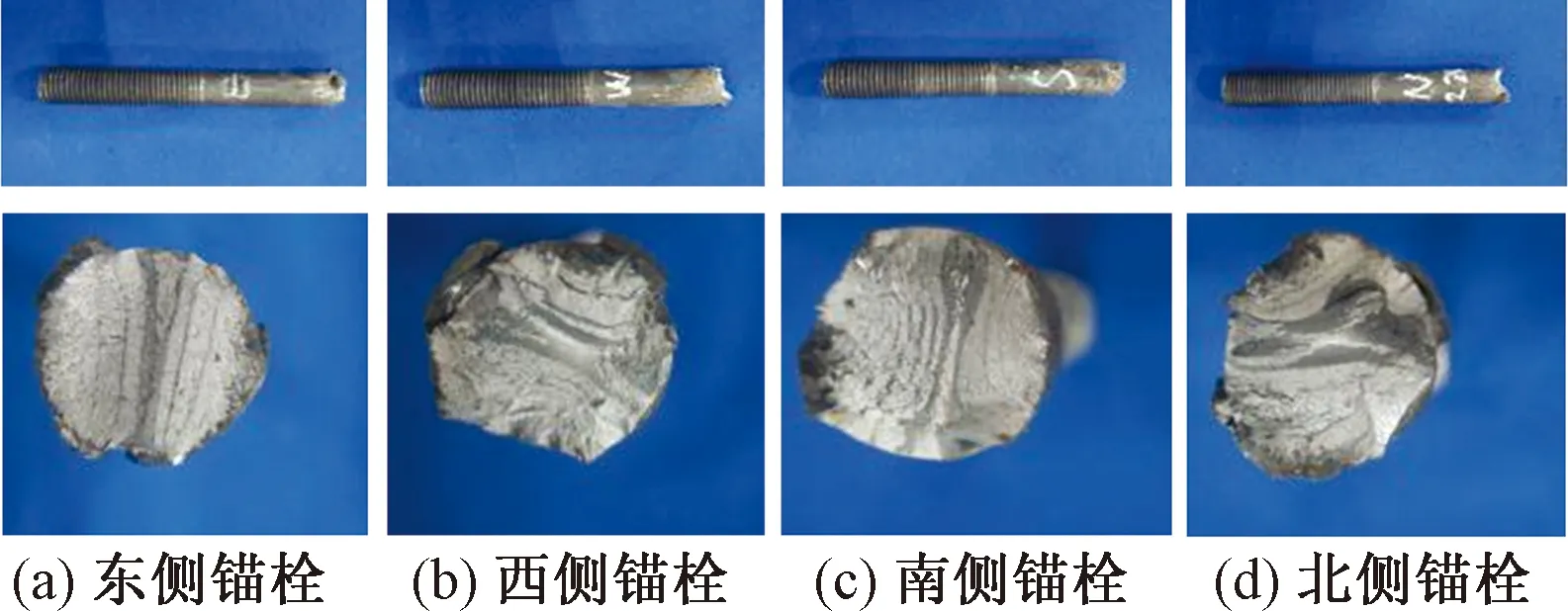

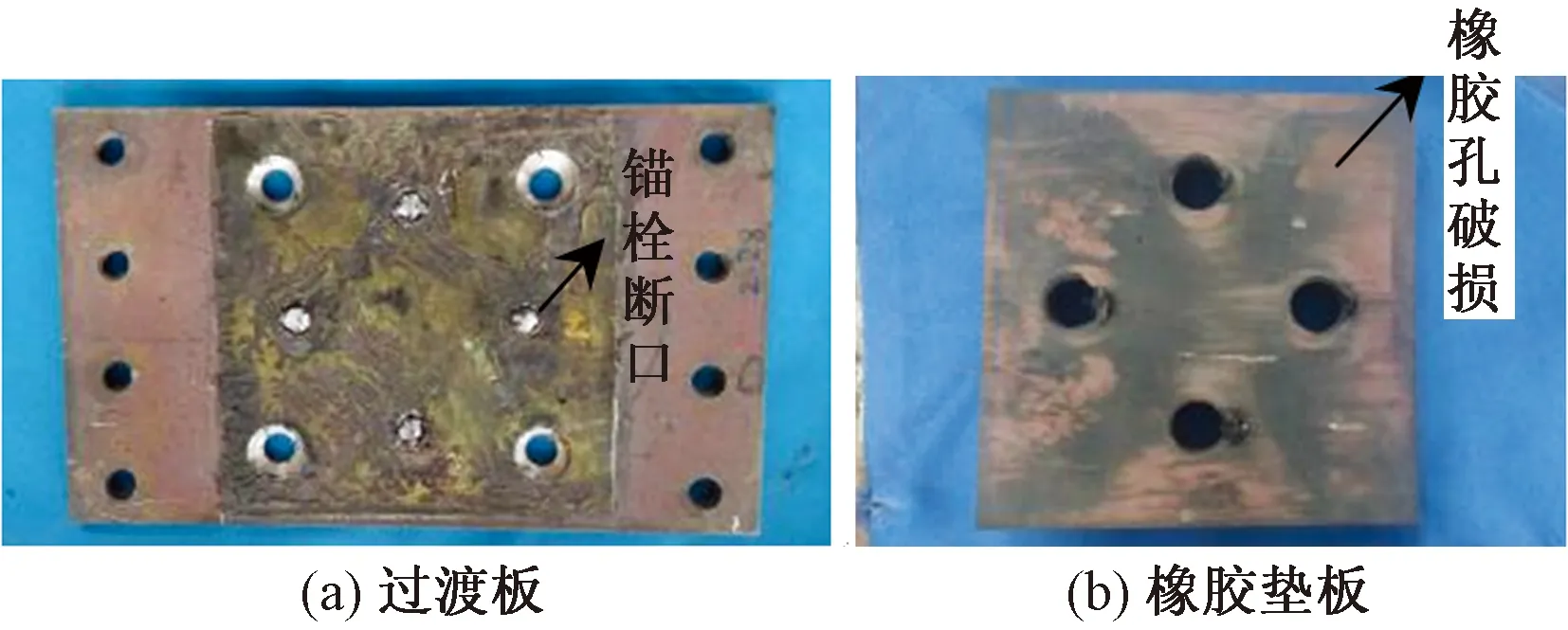

试验中支座的锚栓最先发生断裂,锚栓的宏观断面有明显的裂纹起源区、扩展区和瞬断区等疲劳破坏特征(图8)。由于往复加载,锚栓断面的裂纹呈现对称的特点,过渡板上的锚栓断面也呈现相同的疲劳破坏特征[图9(a)]。橡胶垫表面因水平循环加载产生了清晰的滑移痕迹且锚栓孔处因受挤压而发生破损[图9(b)]。试验表明当板式橡胶支座产生的水平位移超过设计允许值时,锚栓与孔壁接触,在水平往复加载过程中,锚栓反复受拉弯作用产生了裂纹,随着应力幅值与循环次数的增加,裂纹缓慢扩展最终在锚栓根部发生疲劳断裂。

图8 支座RSA-20锚栓的宏观断面Fig.8 Macro section of anchor bolt of bearing RSA-20

图9 试验后的过渡板与橡胶垫Fig.9 Transition plate and rubber pad after test

3.2滞回曲线

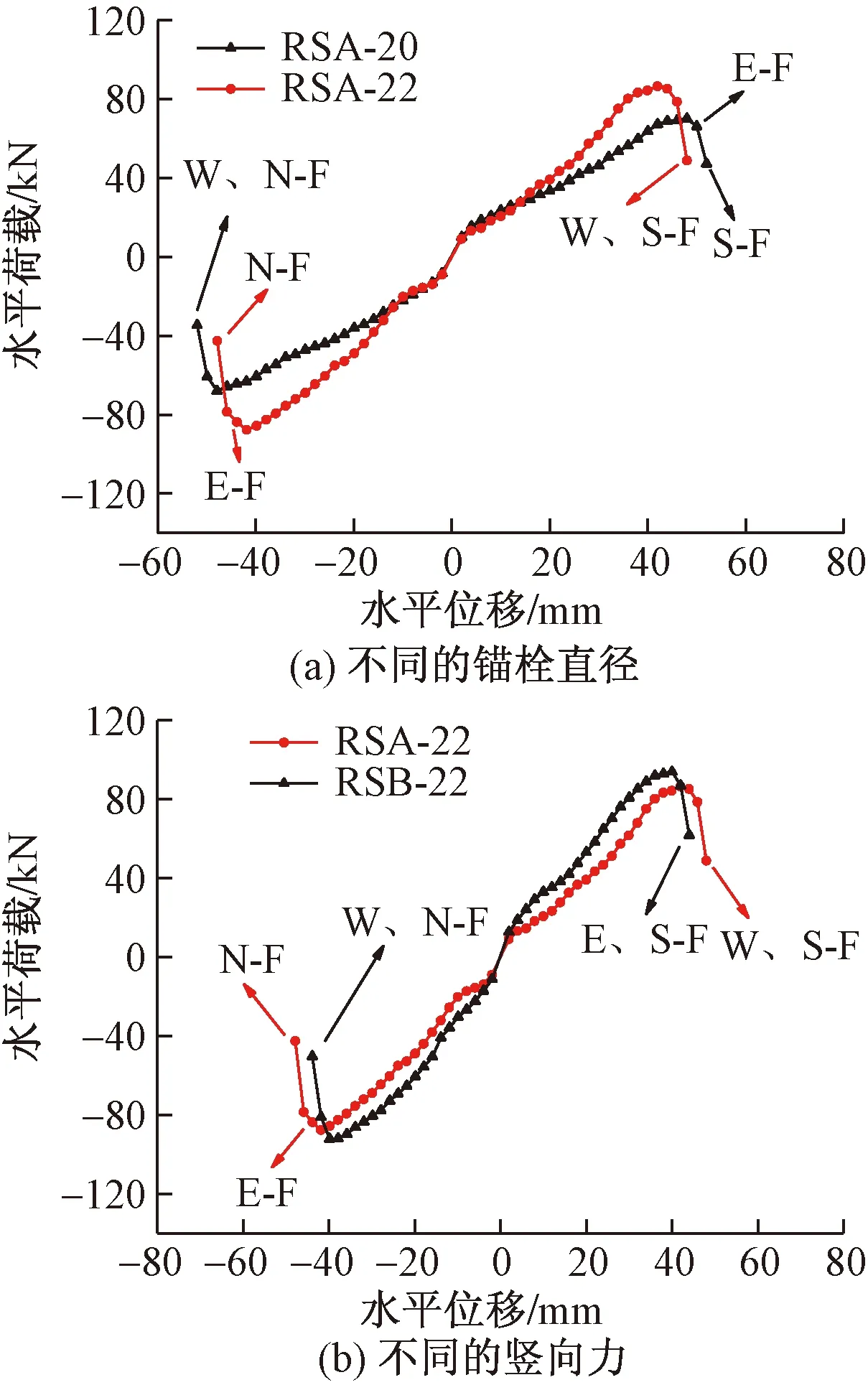

图10为支座RSA-20、RSA-22和RSB-22的水平位移和水平荷载关系的滞回曲线,可知,当水平位移幅值为0~10 mm时,支座整体发生平稳运动,橡胶垫发生水平剪切变形。水平位移幅值继续增加,锚栓与孔壁接触,橡胶垫以外的部分参与耗能,水平荷载越来越大,滞回环面积不断增加,表明支座耗散的能量也在增加。水平荷载达到峰值后,开始呈现“断崖式”下降,表明随着水平位移的增大,支座产生的损伤不断累积,当损伤累积到一定程度时,水平承载力开始下降,支座即将发生破坏;当支座加载至某一水平位移时,第一根锚栓断裂,水平荷载大幅下降,随着循环次数和加载位移的增加,其他锚栓也很快发生断裂,最终支座失效。由于支座有滑移阶段,致使3个试件的滞回曲线有明显的“捏拢”现象。

E、W、S、N分别表示东、西、南、北侧锚栓,F表示断裂图10 滞回曲线Fig.10 Hysteresis curve

3.3 骨架曲线

E、W、S、N分别表示东、西、南、北侧锚栓,F表示断裂图11 骨架曲线Fig.11 Skeleton curve

图11为支座RSA-20、RSA-22和RSB-22的骨架曲线,可知骨架曲线的发展主要分为三个阶段:第一阶段,位移幅值为0~10 mm时,由于设有长圆孔,支座整体发生平稳运动,橡胶垫发生水平剪切变形,支座RSA-20与RSA-22相比,骨架曲线基本重合,而RSB-22支座的水平荷载明显大于支座RSA-22,表明竖向力的增大会使橡胶垫的整体水平刚度得到提升;第二阶段,当锚栓与孔壁接触后,橡胶垫以外的部分开始承当水平力,支座承受的水平荷载提高,曲线斜率增大,表明支座的整体水平刚度提高;第三阶段,当水平荷载接近峰值时,曲线斜率即支座的整体水平刚度开始下降,说明支座已经产生了较大的损伤,损伤不断累积致使支座的整体水平刚度下降,之后支座承受的水平荷载下降,经过几轮循环加载后锚栓相继断裂,支座失效。

支座RSA-22与RSA-20相比,当锚栓直径增大后,支座的水平承载力得到提升,骨架曲线的斜率也增大,表明支座的整体水平刚度也得到提升。支座RSB-22与RSA-22相比,支座所承受的竖向力增大时,整体水平承载力与水平刚度也得到提升。试验表明:①增大板式橡胶支座的锚栓直径,可以有效提高支座的整体水平承载力与水平刚度;②当支座承受的竖向压力较大时,支座的水平承载力与水平刚度也相应增大,这是因为竖向力的增大会提高支座整体抗倾覆的能力,对支座产生一定的保护作用,从而有利于提高支座的水平刚度。

3.4 刚度退化曲线

为进一步考察不同直径锚栓,不同竖向力下板式橡胶支座的刚度退化情况,现根据《建筑抗震试验规程》(JGJ/T 101—2015)[15]引入割线刚度ki,ki满足:

ki=(|+Fi|+|-Fi|)/(|+Xi|+|-Xi|)

(1)

式(1)中:ki为第i次加载时的割线刚度;+Fi和-Fi为第i次正、负向峰值点的水平荷载;+Xi和-Xi为第i次正、负向峰值点的水平位移。

割线刚度ki可以反映同级加载下循环次数对板式橡胶支座刚度退化的影响,还能表现出支座在不同位移幅值下的刚度退化情况。

图12为支座RSA-20、RSA-22和RSB-22的刚度退化曲线。可以看出当加载位移幅值为0~10 mm 时,曲线呈倾斜的“阶梯状”,即随着位移幅值的增大,支座的水平割线刚度呈“阶梯式”下降,从图8(b)中可以发现橡胶垫板表面有明显的滑移痕迹,根据李冲等[9]对板式橡胶支座的研究发现,当板式橡胶支座发生水平往复运动时,橡胶垫会与支座底板发生相对滑动,这种摩擦滑移会使支座的水平刚度随位移的增大而减小;位移幅值继续增长,割线刚度上升,这是因为锚栓与孔壁接触后,橡胶以外的支座部分开始承当水平荷载,支座的水平刚度得到提升;而后割线刚度呈现下降的趋势,表明随着位移幅值的增大,支座在往复加载过程中产生的疲劳损伤不断累积,当损伤累积到一定程度,支座的水平割线刚度开始下降;当位移达到某一值时,首根锚栓断裂,支座的水平割线刚度急剧下降,之后其余锚栓相继断裂,水平割线刚度呈“断崖式”下降。可以看出,当加载位移相同时,随着循环次数的增加,支座的水平割线刚度有所下降,表明循环次数的增加也会降低支座的水平刚度。

图12 刚度退化曲线Fig.12 Stiffness degradation curve

支座RSA-20与RSA-22相比,当加载位移幅值大于10 mm时可以明显看出,锚栓直径越大,支座的水平割线刚度越大。试验表明:①增大板式橡胶支座的锚栓直径和竖向力,可以使支座的整体水平刚度得到提升;②板式橡胶支座的刚度退化曲线呈现:“阶梯式”下降—缓慢上升至最大值—缓慢下降后急剧下降的趋势。

4 结论

对板式橡胶支座在超低周疲劳试验中的破坏过程及整体水平刚度退化情况进行了研究,得到以下结论。

(1)灾难地震作用下,板式橡胶支座产生的水平位移超过设计允许值时,锚栓会受到往复的拉弯作用而产生损伤,损伤不断累积直至锚栓发生断裂,断口有明显的疲劳破坏特征,因此在板式橡胶支座的防脱落设计中,锚栓的抗疲劳设计应得到重视。

(2)增大板式橡胶支座的锚栓直径,可以有效提高支座的整体水平刚度与水平承载力,支座承受的竖向压力较大时会在一定程度上阻止其发生倾斜,对支座产生一定的保护作用,对支座的整体水平承载力与水平刚度有一定程度的提升。

(3)板式橡胶支座,整体水平刚度退化曲线变化趋势为:“阶梯式”下降—缓慢上升至最大值—缓慢下降然后急剧下降,为研究板式橡胶支座的整体水平刚度变化规律提供参考。