渤海油田表层大尺寸井眼预斜技术探索与应用

2020-08-01李治衡庹海洋刘海龙

李治衡,庹海洋,王 文,刘海龙,朱 辉.

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油高效开发国家重点实验室,天津 300459;3.中海油田服务股份有限公司,广东深圳 518054)

目前渤海油田针对丛式井防碰的常用手段是表层预斜加扩眼技术,这种做法在一定程度上缓解了浅层防碰的紧张形势,但是随着渤海油田开发力度不断加大,基础井网逐渐加密,进行调整井的施工作业,防碰形势越来越严峻[1-2]。渤海某区块大位移井A17井首次采用660.4 mm大井眼表层预斜一趟钻技术,在渤海尚属首次。

1 技术难点分析

针对防碰问题,渤海油田常用的做法是表层406.4 mm井眼预斜扩眼的施工方案。由于表层地质构造松软,且多为海水开路钻进,对井眼冲蚀作用较为严重,扩眼后往往会造成井斜的下降,因此达不到预期的预斜效果。本文选取渤海某口表层侧钻井扩眼前后的轨迹数据进行对比分析,对比数据见表1。通过对比该井扩眼前后轨迹数据发现,扩眼后井底的井斜数据由12.50°降到了9.18°,降了近30%,所以扩眼降斜的问题亟待解决。同时先预斜再扩眼会增加作业工期,增加作业成本[3-6]。

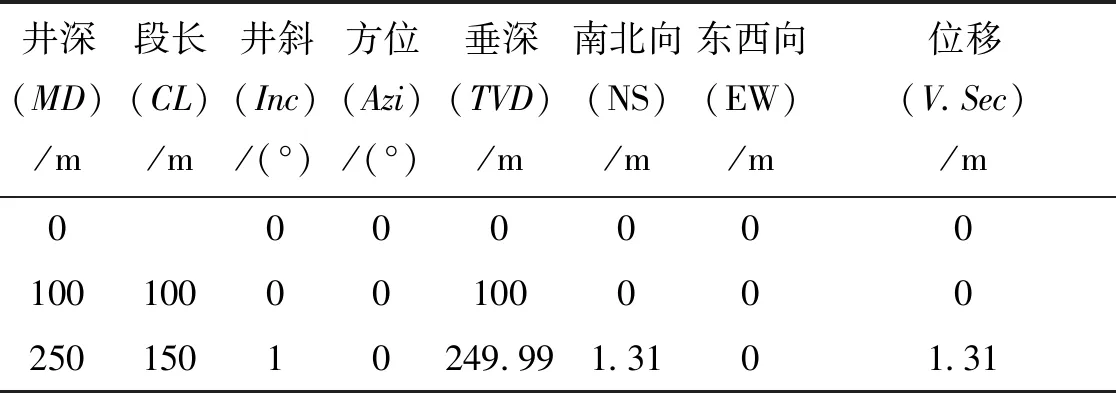

表1 某井施工数据Table 1 Construction data for a well

采用660.4 mm大井眼一趟钻表层开路预斜方案,能够很好地解决扩眼后掉井斜的问题,缩短施工工期,但也存在如下几个技术难点:

(1)渤海尚无应用实例,无参考对象;

(2)没有应用成熟的造斜工具及钻具组合;

(3)渤海油田浅层地质构造松软,工具无法获得有力支撑进行造斜;

(4)作业风险大,一旦表层预斜失败,留给周边井槽的安全距离将大大缩减,后续调整井作业将面临更加严峻的防碰形势。

2 技术探索研究

2.1 槽口的优选

针对丛式井防碰的技术难点,利用丛式井平台槽口分配与优选,可以在很大程度上降低轨迹交碰风险,尤其是针对防碰风险高的老油田,通常来说,老油田可利用的槽口资源有限,更需要进行槽口的优选。

槽口优选的方法及步骤:

第一步,确定井槽位于内侧还是外侧。通过图1的靶点分布图我们可知,渤海某油田WHPA平台(图中红色三角形)周边老井分布密集,丛式井防碰压力大,且与计划实施的4口井(图中红色大圆点)的水平位移较大,4口井均需利用大位移井实施。

根据标准《丛式井防碰与碰后处理要求》(QH/S 2016—2010)规定,井槽分配时,位移大的井在外排。另外,根据该区块的槽口示意图(图2),南北两侧均为5×7的槽口布局,共计70个槽口,槽口间距为2.0 m×1.8 m。图中黑色圈代表已钻井,白色圈代表空槽口,红色圈代表本次要实施的4口大位移井。以作业水深25 m、海拔补心25 m、隔水导管入泥深度50 m、表层套管下入深度250 m计算偏移位移,见表2。

表2 偏移位移Table 2 Offset displacement

通过计算,从泥线100 m开始算0°,则入泥后的150 m处,井斜为1°时,偏移位移为1.31 m,已经大于除去井眼直径的1.14 m,防碰形势非常严峻,尤其是该区块井数较多的丛式井。因此通过靶点分布及偏移位移计算,本次实施的大位移井必须选择外排槽口[7-12]。

第二步,以轨迹平面投影互不交叉为原则,利用最小水平位移法分配槽口,即在可利用的槽口中选择4个槽口,使得4口井总的水平位移最小,同时满足4口井的靶点方位的水平投影互不交叉,分配结果如图2所示,从而初步确定槽口分配方案。

第三步,进行轨道设计和防碰扫描分析。利用Landmark软件进行定向井轨道设计并进行防碰扫描,槽口得到合理分配以及成功解决了深层防碰问题,但浅层防碰依然存在较大风险。为此,需要进行井眼轨道的优化设计。

2.2 轨道优化设计

提高造斜点是解决浅层防碰的有效手段之一,但是本次实施的4口大位移井均需采用四开的井身结构,且表层是660.4 mm井眼中下入508 mm套管,大井眼表层造斜难度大,且大位移井由于造斜点提高易导致钻具组合的疲劳破坏。

通过曲率半径法和拟悬链线法两种方法设计井眼轨道,对比分析造斜难度、钻具组合摩阻扭矩和受力状况,优选井眼轨道方案。

以A17井为例,轨道设计局部剖面如图3所示,定向井数据见表3。曲率半径法设计从160 m开始以3.0°/30 m的全角变化率开始造斜,造斜结束点为786.34 m,造斜段长626.34 m。拟悬链线法设计从160 m开始以1.0°/30 m的全角变化率开始造斜,最大全角变化率为3.0°/30 m,造斜结束点为1 490.52 m,造斜段长1 330.52 m。

表3 A17井定向井设计轨迹数据结果Table 3 Directional well data of well A17

通过对比分析,拟悬链线法较曲率半径法剖面增加近130 m。曲线段长度与总井深之比:曲率半径法为13.90%,拟悬链线法为28.69%。拟悬链线法的轨道设计全角变化率低,且造斜段长,使得造斜难度较曲率半径法小[13-15]。

利用Landmark软件对拟悬链线法和曲率半径法设计的轨迹进行摩阻扭矩的模拟分析,摩阻扭矩模拟结果数据见表4。

表4 A17井不同剖面类型的摩阻、扭矩比较Table 4 Comparison of friction and torque of different profile types of well A17

通过对比分析,采用拟悬链线法进行轨道设计,使得在大钩载荷、井口扭矩、最大侧向力以及疲劳系数几个方面较曲率半径法有了明显的降低,钻具组合的受力情况明显改善。

综上分析,采用拟悬链线法设计的井眼轨道更优,更有利于大位移井的实施。

2.3 优选造斜工具

造斜工具是实现井眼轨迹控制的关键因素之一。由于表层造斜工具尺寸大、刚性强和浅部地层松软、造斜困难的特点,容易造成工具支持困难,导致造斜困难,因此,优选合适的造斜工具,是保证井眼方案实施的难点之一。

目前,常用的造斜工具主要有旋转导向和马达两种,旋转导向能够较精确地控制井眼轨迹,但国内外罕有660.4 mm井段合适的旋转导向工具,查阅相关公司的马达手册,在660.4 mm井段造斜的马达可选择性或可改造类型较多,考虑使用马达作为导向工具[16-18]。

满足660.4 mm井眼作业的现成马达多是1.5°,按照以往经验,难以满足表层造斜需要,通过讨论分析,并与生产厂家沟通,通过提高马达弯角和增大扶正翼尺寸可以满足施工要求,故定制特殊马达,马达弯角由常规1.5°弯角、403 mm直翼扶正器,优化为1.75°弯角、扶正器套657 mm,以提高增斜能力和使用寿命,并同时解决了井眼扩大造成井间窜漏的问题。具体马达现场应用照片如图4所示。

2.4 制定钻具组合

渤海常用406.4 mm钻具组合如下:

406.4 mm井眼:16"PDC-Bit+9-5/8"PDM(1.5°/403 mm)+8"F/V+12-1/4"STB+8"NMDC+8"MWD+8"SNMDC+8"UBHO+8"(F/J+JAR)+X/O+5-1/2"HWDP×14。

参考渤海表层406.4 mm井眼的马达造斜钻具,结合南海大尺寸660.4 mm井眼作业使用钻具组合与406.4 mm井眼相似的作业经验,设计钻具组合如下:

660.4 mm井眼:26"Cone-Bit+9-5/8"PDM(1.75°/657 mm)+8"F/V+14-1/2"STB+8"NMDC+8"MWD+8"NMDC+8"UBHO+8"(F/J+JAR)+X/O+5-1/2"HWDP×14。

设计的660.4 mm井眼钻具组合是以406.4 mm井眼钻具组合为基础,将钻头由PDC钻头优化为牙轮钻头,优点是采购方便,且效果相当的情况下成本更低。另外使用特制的9-5/8"马达,以保证表层造斜能力和避免井眼过度扩大。

3 现场应用

3.1 作业参数控制

大尺寸钻具刚性较强,工具无法获得有效支撑进行造斜,而所钻区块浅部地层松软,为减缓对地层的冲刷,采用稠膨润土浆小排量进行定向钻进;同时使用5 t以上钻压均匀送钻,保持钻具增斜趋势。针对上述情况,现场采取以下作业参数。

(1)排量:2 000~2 800 L/min,初始排量使用2 000 L/min来确保第一柱的滑动效果;

(2)钻压:5~10 t,很可能受到周边水泥的影响,保证钻压的持续跟进;

(3)每钻完一柱扫稠浆10 m3,保证井眼清洁度;

(4)开路钻进期间向海水循环池内均匀补稠浆,降低海水的冲刷能力,利于增斜;

(5)采取连续滑动造斜方式,打完一柱不划眼,防止掉井斜;

(6)中完后倒划眼短起下一次,确保井眼通畅、套管顺利到位。

3.2 实钻轨迹

为检验该技术应用的效果,定向井施工过程中获取A28井、A17井实钻轨迹,参数分别见表5和表6。

表5 A28井实钻轨迹Table 5 A28 solid trajectory

表6 A17井实钻轨迹Table 6 A17 solid trajectory

通过以上两口井的实钻轨迹参数分析,两口井在表层660.4 mm井眼均成功完成预斜,且井底井斜最大达到9.5°,井眼轨迹达到设计要求[19-20]。

通过钻后工期分析,660.4 mm井眼一趟钻与406.4 mm领眼+扩眼两趟钻在平均造斜率相似的情况下,中完到250 m井深的工期分别为1.21 d和1.63 d,使用表层大尺寸井眼开路预斜技术工期缩短25.8%,单井节约费用50万元以上。

4 结论

660.4 mm表层大尺寸井眼预斜技术的成功实施,满足了现场施工需求,填补了渤海油田表层大尺寸井眼预斜技术的空白,为老油田的持续稳产奠定了坚实的基础。

(1)“量身定做”马达工具,采用马达弯角1.75°,马达扶正器套657 mm,保证了造斜率,最高可达4°/30 m。

(2)拟悬链线法的轨道设计更有利于大位移井的实施。

(3)通过两种施工方式对比,660.4 mm井眼表层预斜工艺比406.4 mm井眼两趟钻的工期平均单井节省0.43 d,约26%,每口井可实现50万元左右的费用降低。