化学吞吐技术在海上稠油油田的试验研究

2020-08-01黄子俊宫汝祥

张 颖,黄子俊,宫汝祥,冯 祥,姜 杰.

(中海油田服务股份有限公司,天津 300459)

海上A稠油油田储集层主要分布在新近系中新统韩江组下部地层,是一套以三角洲前缘砂体为主的沉积,储集层岩性主要为长石石英砂岩,以细砂岩为主;胶结类型为孔隙型胶结;填隙物以泥质为主(含量为1%~14%);孔隙类型主要为粒间孔,储层孔隙较发育,粒间孔分布较均,孔隙连通性较好。本油田测井解释孔隙度为23.7%~33.7%,渗透率为130.3~1 243.1 mD。储层物性好,总体上属于中—高孔隙度、中—高渗储集层。油藏类型分为边水油藏和底水油藏,地层压力梯度为0.98 MPa/100 m,地温梯度为4.2 ℃/100 m。地面原油黏度为330~410 mPa·s,地层原油黏度在110 mPa·s左右,原油性质随埋深增加变化不大,为重质稠油。部分油井投产后产量较低,影响开发效果的主要因素有:①储集层物性变差,非均质性严重;②含油面积扩大,地层供液速度慢;③原油流动性差。考虑以上原因,提出化学吞吐降黏技术对策,通过文献调研确定选井原则,进行室内实验及数值模拟研究,在此基础上海上A稠油油田进行现场试验,对施工后的效果进行分析,从而提出改进方向和建议。

1 化学吞吐增产机理

化学吞吐是注化学剂开采稠油工艺,具有工艺简单、成本低、见效快的特点。化学吞吐不仅可以单独进行冷采,还可以与蒸汽吞吐技术相结合,其增产机理主要有:①乳化降黏:稠油乳化成低黏度的微乳液或水包油乳状液体系,增强稠油的流动性能[1]。②解堵:溶解油井近井地带的重质有机物,使流动阻力降低[2-4]。③降低油水界面张力:具有强表面活性剂的作用,可降低油水界面张力,提高洗油效率[5]。④改善储集层岩石润湿性:岩石表面从亲油表面转变为亲水表面,提高油相渗透率,油井产量升高[6-7]。

2 化学吞吐选井原则

国内中科院渗流力学研究所1991年开始稠油化学吞吐研究,并于1992年在大港油田进行了国内第一口单井化学吞吐试验,随后在官109-1稠油断块规模推广应用获得成功,有效解除了井筒近井地带堵塞,达到了启动油层、提高油井产能的目的[8-10]。近年来化学吞吐在深层稠油油田(如吐哈油田)、断块稠油油田(如胜利油田桩西、孤岛四区西部)、海上稠油油田(如南堡35-2油田)有应用案例,主要解决油稠、堵塞等问题,取得了较好的应用效果[11-20]。

化学吞吐技术适用条件主要是:油层物性不是太差,原油性质为高黏低凝,原油黏度≤20 000 mPa·s(50 ℃),地层有一定能量,但因油稠而不能正常开采或产量低的油井,油井无大量出砂现象,油井含水率介于20%~60%之间[3,7,11]。考虑海上A稠油油田第一次开展化学吞吐试验,为了取得较好的效果,提出了选井原则:

(1)尽量选择主力油层井,控制储量大于50×104m3,且油井具有代表性和推广性。

(2)储集层厚度大于3 m,物性相对好(孔隙度大于25%,渗透率大于200 mPa·s),非均质性较弱:有利于水平段均匀注入。

(3)泥质含量小于15%:降低黏土膨胀堵塞油层的风险。

(4)水平段较短:有利于扩大波及半径,形成的压降漏斗更为明显,利于深部原油的启动。

(5)含水率较高:采用CMG软件设计了含水率为5%、20%、30%的3种方案,对比每个方案的基础方案和化学吞吐方案,通过对比累产油曲线(图1)可以看出:在一定含水率范围内,化学吞吐的增产效果随着含水率的增加而小幅增加,整体相差不大。优先考虑含水率相对高的井,有利于化学吞吐工艺。

3 试验井原油与化学吞吐体系室内评价研究

3.1 化学吞吐体系筛选

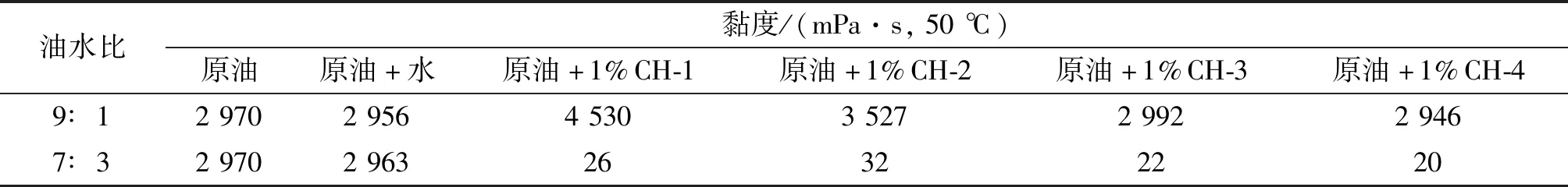

通过降黏剂筛选,在30%含水条件下,降黏率均大于95%,其中CH-4降黏效果最出色。为了避免反向乳化增黏,在含水10%的条件下开展乳化降黏性能测试,淘汰掉会出现反向乳化的降黏剂。最终优选CH-4作为稠油乳化降黏主剂,降黏率大于99%,且在低含水条件下不会形成高黏度的油包水乳状液,产生与降黏相反的效果(表1)。

表1 化学吞吐体系降黏主剂筛选Table 1 Screening of main viscosity reducer in chemical huff and puff system

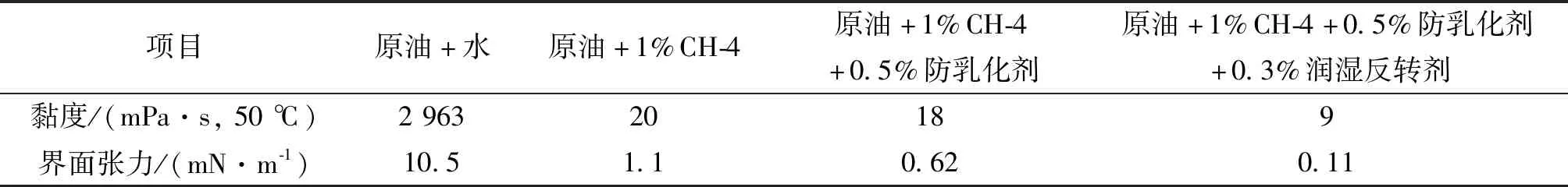

为发挥协同增产作用,在降黏主剂基础上添加防乳化剂和润湿反转剂形成化学吞吐体系,进一步防止稠油反向乳化,防止水伤害。三者添加后,原油黏度可降低至10 mPa·s以下,并形成超低界面张力,达到高效降黏洗油增产的目的(表2)。

表2 化学吞吐体系筛选

3.2 化学吞吐体系性能

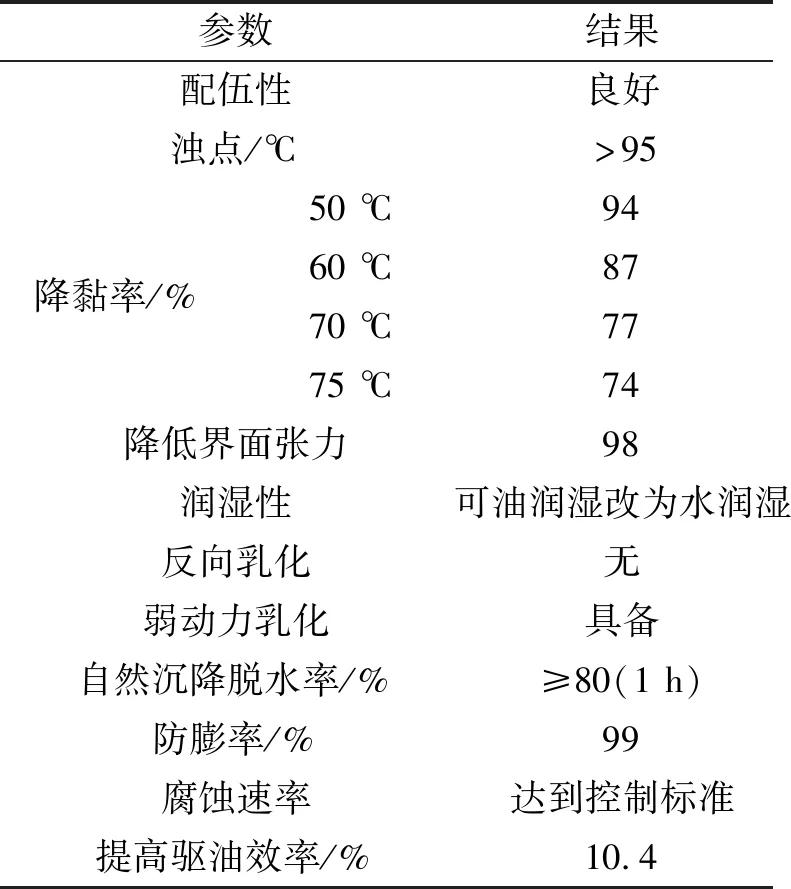

通过静态性能评价、动态性能评价等实验手段,全面评价了针对试验井油水样优选的化学吞吐体系。具体性能参数见表3,试验井地层水与海水、化学吞吐体系配伍性良好,降黏体系能够大幅度降低原油黏度,50 ℃下体系降黏率达94%,75 ℃下体系降黏率达74%,油水界面张力降低率为98%,活性降黏体系能明显改善润湿情况,具有流动分散乳化、静止分层脱水的特点,在高效降黏的同时又不至于太稳定影响产出液处理。说明化学吞吐体系具备降低原油黏度、降低油水界面张力、改变岩石润湿性、防止反向乳化、弱动力情况下能乳化降黏、防止结垢腐蚀等性能。

表3 化学吞吐体系性能参数Table 3 Performance parameters of chemical huff and puff system

4 注入量优化及效果预测

化学吞吐液注入量的大小反映了注入油层的流体的有效作用半径的大小,数模模型考虑了降低原油黏度、降低界面张力、改变岩石润湿性、近井地带吸附机理,在历史拟合的基础上,针对试验井利用CMG软件模拟了注入量分别为300 m3、500 m3、700 m3、900 m3、1 500 m3条件下试验井的累产油及增油量。

通过计算可知(图2、图3),和基础方案相比,随着注入量增加,预测累产油、增油量也随着增加,注入量超过500 m3,预测累产油、增油量增加幅度较小。以产出投入比作为方案优化指标,在注入量为500 m3时,产出投入比达到最高为3.02,因此,推荐试验井周期注入量为500 m3。

5 化学吞吐现场试验效果及分析

5.1 施工过程分析

2017年实施化学吞吐作业,试验井注入量为500 m3,注入温度为80~85 ℃(注入温度需不对地层造成冷伤害,同时保障井口、井筒及井下工具安全,经计算确定),注入压力控制在14 MPa以内(注入压力需低于油藏允许注入压力,同时保障井口、井筒及井下工具安全,经过计算确定泵工况处压力参数),焖井39.5 h,注入参数达到方案设计。活性降黏体系注入后未发生反向乳化、不配伍等风险,生产过程产出液没有对生产流程及平台脱水产生不利影响。从图中可以看出(图4、图5),注入期间注入泵压力、泵吸入口压力缓慢上升,注入吞吐液期间注入泵压力较低,累计注入化学吞吐液109 m3

之前注入压力为0,吞吐期间地层视吸液指数大于140 m3/(d·MPa),说明地层吸液能力较强,地层有一定程度亏空。

5.2 效果分析

5.2.1 试验井降黏效果

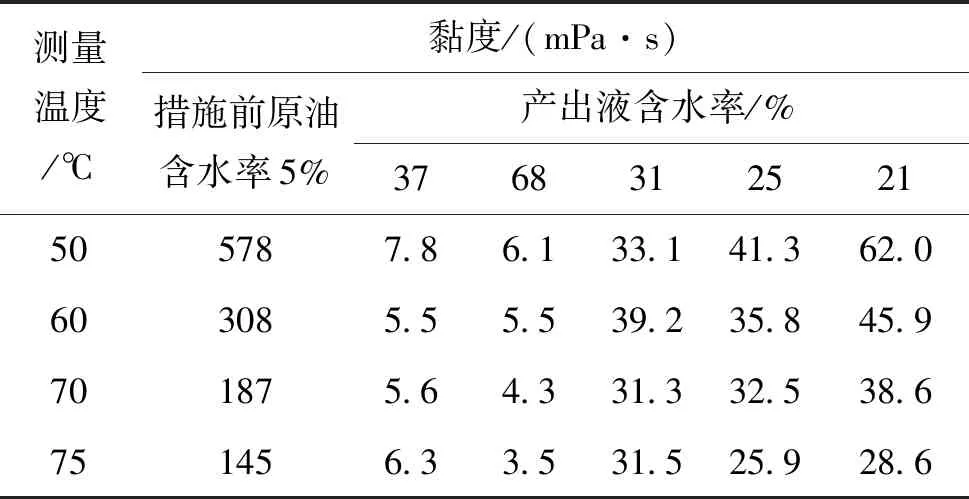

作业后产出液滴在滤纸上均可润湿,形成了水包油形态,表明生产过程中化学吞吐体系与原油均形成了水包油乳化液(图6)。作业后对产出液进行取样,与邻井相比,试验井流动性大大增强(图7),在室内测其黏度,产出液黏度远低于措施前原油黏度,降黏率达到78%以上,表明注入的化学吞吐体系起到良好的乳化降黏作用(表4)。

表4 试验井化学吞吐前后产出液黏度对比Table 4 Comparison of viscosity of produced fluid before and after chemical huff and puff operation in test well

5.2.2 试验井生产效果

吞吐后工作制度与吞吐前一致时,流压小幅上升,说明吞吐后原油在近井地带的流动阻力降低,形成了近井地带压降漏斗,有利于地层深部原油向井筒运移,使地层供液能力提高。

吞吐后工作制度与吞吐前一致时,产量上升,采液、采油指数较作业前提高,说明吞吐后有增液增油效果,有效期为113 d,累增油756 m3。

6 结束语

通过室内实验,由降黏主剂、防乳化剂和润湿反转剂组成的化学吞吐体系具备降低原油黏度、降低油水界面张力、防止反向乳化等性能。利用CMG软件优化的注入量进行现场试验,注入吞吐液期间注入泵压力较低,吞吐期间地层视吸液指数>140 m3/(d·MPa)。作业后产出液取样表明形成了水包油形态,产出液黏度远低于措施前原油黏度,吞吐后累增油756 m3。结果表明化学吞吐技术在海上A稠油油田试验井的应用取得了较好的效果,同时证实地层有一定程度的亏空,为进一步提高后续井的吞吐效果,建议后续井结合单井情况长远考虑注水,近期考虑补充地层能量(如注CO2、N2)等组合方式化学吞吐,将有广阔的应用前景。