车用柴油润滑性与酸度等指标在检测实践中的关联与研究

2020-07-25孙牧

孙 牧

(江苏省产品质量监督检验研究院,江苏南京 210007)

0 引言

随着近年来汽车保有量迅速上升,越来越多的消费者开始关注油品质量。为减少污染物排放,全国对柴油的排放标准逐年提高:2017年普通柴油国家标准废止,2019年1月车用柴油、非道路机械用油,全部统一成车用柴油,以下简称“柴油”。

柴油具有润滑性这一特性,很多柴油喷油设备在一定程度上把柴油作为一种润滑剂。为提升油品质量,在对柴油进行脱硫处理的过程中,通常会将芳烃、多环芳烃、含氮化合物、含氧化合物等一同脱出。以上这些成分是影响柴油润滑性的主要物质,这就导致柴油的润滑性能变差。因此,柴油中须要加入相应的抗磨添加剂来提高润滑性能。

1 车用柴油的检测指标

目前国内市面流通的柴油均为车用柴油(Ⅵ),产品标准为《车用柴油》(GB 19147—2016),检测指标共有19项。柴油检测中评定润滑性的指标是校正磨痕直径(磨痕直径),文中采用的检测方法标准是《柴油润滑性评定法(高频往复试验机法)》(SH/T 0765—2005)。

根据大量检测数据可知,柴油的各项指标之间呈现一定程度的正相关和负相关。润滑性和其他部分理化指标也存在相互关联,例如酸度、脂肪酸甲酯、多环芳烃、馏程等。如果柴油样品检测国标部分指标,其中不包括柴油润滑性,从已知的指标数据进行分析,可以对润滑性指标进行风险评估,以确保检测润滑性的必要与否。本文从此目的出发,以车用柴油为研究对象,对相关指标进行检测、分析、比较,研究和润滑性之间存在的可能联系。

2 和润滑性存在正负关系的指标

研究数据采用2019年在江苏省范围内加油站销售的车用柴油(包括水上加油站)。经检验检测,筛出有代表性的样本数据52个。

2.1 硫含量与润滑性的对比

将硫含量和磨痕直径检测数据进行对比分析,如图1所示。

图1 硫含量与磨痕直径关系

由图1可看出,市场上流通的柴油成品油中,硫含量大的柴油,润滑性较好,硫含量小的柴油,由于添加润滑剂等原因,润滑性也较好。

柴油中硫含量的主要存在形式是硫醚、噻吩等杂环芳烃和多环芳烃形式,这些芳烃物质在柴油的润滑性方面做出主要贡献。在柴油脱硫的同时,也去除了芳香烃、多环芳烃等物质,因此柴油的润滑性能变差。经研究,在柴油中仅添加无机硫化物[1],其含量大小并不与润滑性存在相对应关系。从本次数据结果分析,不能由硫含量指标判断柴油润滑性能。

2.2 多环芳烃

将多环芳烃和磨痕直径检测数据进行对比分析,如图2所示。

图2 多环芳烃与磨痕直径关系

由图2可看出,柴油多环芳烃含量比较低,相对应的润滑性高低不等,说明在大幅度降低柴油多环芳烃、同时添加了抗磨剂的前提下,多环芳烃对柴油润滑性无显著贡献。

柴油中极性组分含量越高,柴油的抗磨性越好。极性组分主要集中于含氮杂质以及多环芳烃中,多环芳烃增加,柴油的抗磨性能随之增强。对于抗磨机理,目前研究的普遍看法是,多环芳烃在润滑中起到油性剂的作用。研究[2]显示,润滑性与油品组分苊烯、苊类、萘类等多环芳烃含量呈正相关,与单环芳烃没关系。

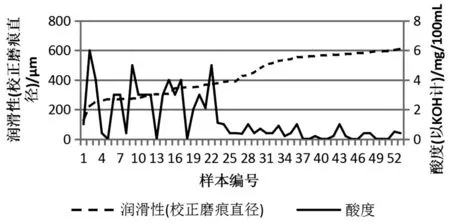

2.3 酸度

将酸度和磨痕直径检测数据进行对比分析,如图3所示。

图3 酸度与磨痕直径关系

在本次数据统计中,存在部分酸度极低的柴油,润滑性指标均不合格(磨痕直径大于460μm)。酸度在0.5 mg/100 mL以下的样品,润滑性不合格率达75%。由图3可以发现,酸度和润滑性虽不呈严格的正相关,但有一定相关性。柴油的酸度极低,其润滑性指标不合格风险增大。

这与柴油添加剂抗磨剂有关。市场上应用较广的柴油抗磨剂酸类和酯类。有部分炼油企业反应酯型抗磨剂经长期应用后,在油品罐内有形成絮状物的现象。而严格控制酸性抗磨剂的添加比例,可将柴油酸度和润滑性数据同时控制好[3]。因而目前炼油企业大多使用酸型柴油抗磨剂。如果车用柴油呈现极低酸度,说明此批次油品有未添加酸性抗磨剂的可能,目的在于节约成本;酯类抗磨剂成本更高,可推测也未添加脂类抗磨剂,应着重关注此批次油品的润滑性指标检测。

2.4 脂肪酸甲酯

B5车用柴油是体积分数为1%~5%的BD100生物柴油与体积分数为95%~99%的柴油组分的调和燃料。BD100生物柴油是生物反应制得的脂肪酸甲烷基脂,最典型的为脂肪酸甲酯。笔者以上海加油站抽取的15个B5车用柴油为检测对象,检测磨痕直径和脂肪酸甲酯含量。经检测,脂肪酸甲酯含量在2.3%~3.4%(体积分数)范围内,磨痕直径测定值在250μm以下或更低。对于未添加生物柴油的车用柴油,脂肪酸甲酯指标测试结果平均值低于0.2%,此时磨痕直径和脂肪酸甲酯数值没有关联,可见添加一定量脂肪酸酯可改善润滑性。

脂肪酸酯之所以可以改善柴油的润滑性,与其不饱和度、碳链长度和羟基化程度有关。多种酯类组分之间的相互协同作用,作为混合物的生物柴油加入低硫柴油后的减摩作用优于其某单一组分[4]。酯型抗磨剂拥有很大的开发应用潜力。

2.5 馏程

把柴油馏程结果分成几个窄馏份,使用大量的馏程和磨痕直径实验检测结果进行对比分析,如图4所示。

图4 90%回收温度与磨痕直径关系

由图4分析发现,磨痕直径高的样品,沸点较高;沸点比较低的样品,磨痕直径多有不合格。例如95%回收温度在350℃以上的柴油样品,通常润滑性比较好,磨痕直径在标准范围内;磨痕直径超出460μm的样品,95%回收温度通常低于350℃。

高沸点对应的是柴油中的重组分,这类物质在摩擦表面能够发生一系列的氧化催化作用,生成具有抗磨性能的极性物质[5]。随着馏份质量的显著增长,也会使烃类物质在高温氧化作用下发生氧化裂化,形成较多的极性物质,使得样品具有良好的抗磨性能。另外润滑性能很好的含氧、含氮化合物也主要集中在高沸点馏份中。随着馏出温度的升高,重组分含量相应增加,有效的抗磨成分也随之增加,柴油的润滑性能自然得到改善。

2.6 密度

将密度和磨痕直径检测数据进行对比分析:磨痕直径低的样品,密度较高,数值多在820 kg/m3以上;磨痕直径不合格的样品中,密度比较低,数值多在820 kg/m3以下。可见润滑性和密度也存在一定对应关系。密度抗磨原理和沸点类似,和柴油中重组分含量有关。密度高,重组分含量多,其中的有效抗磨成分也多,润滑性能较好。

2.7 运动黏度

将运动黏度和磨痕直径检测数据进行对比分析:运动黏度和磨痕直径未呈现正相关,但磨痕直径数值在400μm以上的样品中,运动黏度数值大部分小于4.0 mm2/s;磨痕直径在400μm以下的样品中,运动黏度大部分大于4.0 mm2/s。说明运动黏度较高的柴油,重组分越多,润滑性也越好。因此运动黏度和润滑性虽没有严格的对应关系,也可作为柴油润滑性的一个量度。

3 结语

(1)车用柴油中硫含量、多环芳烃要求很低,两个指标和润滑性无对应关系。对于调合前的基础油,硫含量可作为一个参考点,原因在于含硫杂环化合物的存在。仅从硫含量指标单独考虑,其和柴油润滑性并无关联。多环芳烃在不大于3%前提下,不能很好体现润滑性大小。如果柴油样品多环芳烃指标严重不合格,润滑性通常比较好。

(2)车用柴油酸度从一定程度上反映出油品添加酸性抗磨剂情况,不能作为判断润滑性指标的绝对证据。当酸度测定值低于0.5 mg/100 mL时,润滑性指标有可能不合格,应重点检测考察。

(3)车用柴油中的脂肪酸甲酯含量规定不得高于1%,如该指标检测结果高于1%,说明柴油中掺入一定量的生物柴油,此时柴油润滑性理论上较好,磨痕直径不会很大。

(5)车用柴油的馏程、密度和运动黏度指标测定值的高低,反映出柴油中重组分含量的多少,即有效润滑成分的多少。如果3个指标检测数值比较高,则柴油的润滑性通常较好。

综上,柴油润滑性指标和其他指标存在一定的关联性,但由于柴油成分复杂,是多种物质的混合物,用个别指标来判断润滑性能不够严谨,应将各个指标测定值综合考虑,才可以对柴油润滑性进行风险评估,最终判断仍以标准方法检测数据为准。