大型交流电机扇形片复冲模设计优化及制造工艺改进

2020-07-25刘海波孙孝文熊建武孙忠刚

刘海波,孙 哲,孙孝文,熊建武,孙忠刚

(1.湘电动力有限公司,湖南湘潭 411101;2.湘潭电机股份有限公司,湖南湘潭 411101;3.湖南工业职业技术学院,湖南长沙 410208)

0 引言

扇形定子冲片是组成大型电机定子的关键零件,随着电机产品的不断升级和质量要求的提高,当前对定子冲片的质量要求也越来越高,特别是冲片在大批量生产中,对冲压的尺寸稳定性、精度和模具寿命、要求很高[1]。针对我司当前设计制造的扇形片复冲模存在易蹦刃、刃口容易钝化、毛刺超差等发生频率较高的问题,特从改进扇形复冲模具结构设计及加工工艺上进行研究,以此来实现高性能模具设计制造,适应当前电机行业对模具的要求。文章特选取冲制批量大的交流电机扇形片复冲模为改进对象,探索优化设计结构和加工工艺,以提高模具设计和制造水平、提高模具稳定性、模具寿命、模具品质及档次。

1 原模具情况介绍

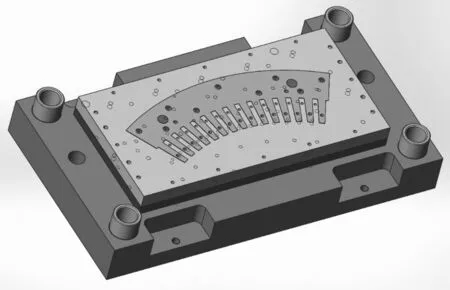

原来的电机扇形片复冲模结构如图1所示,采用的是倒装式复冲模结构,凸凹模具在下模,凹模和凸模在上模,凹模内装有弹性卸料板,用于扇形片卸料,凸凹模外围设计有卸废料的卸料板,卸料板与凸凹模具、凹模间有一定间隙,并利用凸凹模等成型零件导向,在材料选择上凸凹模、凹模、凸模等采用Cr12MoV,淬火HRC55~63,卸料板采用45号钢,淬火HRC40~45,上下模板采用Q235。

2 设计改进

2.1 结构改进

图1 模具结构示意

(1)卸料板上增加导向机构,上模卸料板2个,下模卸料板4个,导向机构用厌氧胶固定,卸料板与凸凹模、凹模的双边间隙为0.2~0.3 mm,避免卸料板与凸模之间的摩擦,以提高模具的稳定性和寿命。

(2)本次模具的滚动导柱由常规的压入式固定改为采用可卸式导柱结构,便于模具刃口磨削。

(3)滚动导套的固定方式由原来的合金固定改为厌氧胶固定,以提高模具的导向精度和稳定性。

(4)在上模部分的固定板、上模板、上模顶板、上模底板相应位置设有漏水孔,可方便磨刃口时排出冷却液。

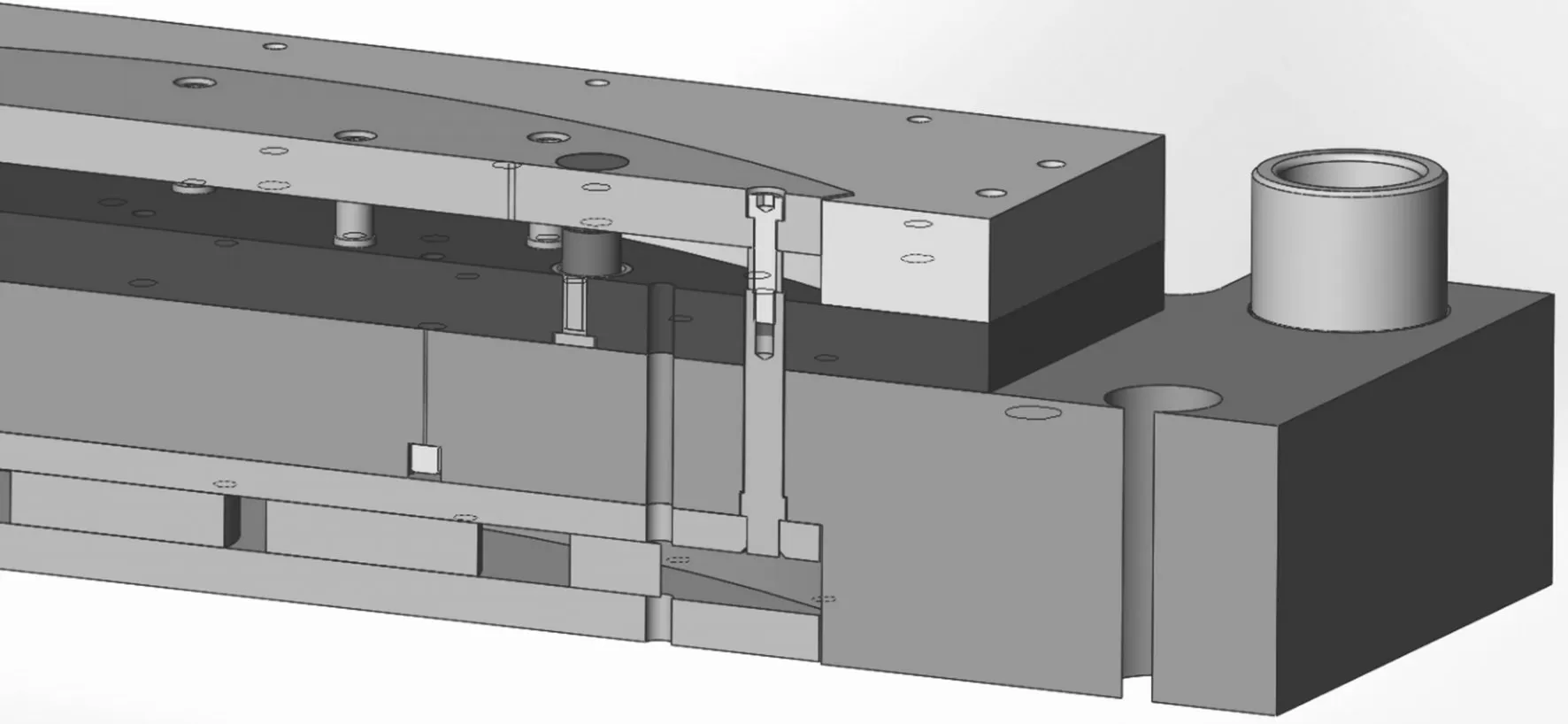

(5)对于冲压间隙,选定为0.06 mm,解决因冲床平面度和平行度误差造成的易啃刃口问题,达到提高模具寿命和降低毛刺的目的。模具结构改进,如图2所示。

2.2 材料改进

(1)上、下模座。由常规的Q235-A改为采用45号钢,并退火处理后再做调质处理,消除材料内应力和提高模具的强度,保持模具的稳定性。

(2)卸料板。由原来的45号钢调质处理改为Cr12MoV,淬火硬度HRC43~48。

(3)凸凹模、凸模、凹模等模具刃口零件材料由Cr12MoV改为目前国内电机模具应用广泛的冲压寿命是Cr12MoV材料3倍的日本进口材料DC53,淬火硬度HRC60~62,达到大幅度提高模具寿命的目的。

DC53是日本大同特殊钢对SKD11进行改良的新型冷作模具钢,其技术规范载于日本工业标准(JIS)G4404。它克服了SKD11高温回火硬度和韧性不足的弱点,将在通用及精密模具领域全面取代SKD11的高强韧性通用冷作模具钢,较Cr12MoV的优势如下:

①DC53的热处理硬度高于Cr12MoV,高温(520~530℃)回火后可达62-63HRC高硬度,可改善真空热处理时硬度不足之缺陷,在强度和耐磨性方面DC53超过Cr12MoV。

②DC53的韧性是Cr12MoV的2倍,在冷作模具钢中较为突出,用DC53制造的工具很少出现裂纹和开裂,大大提高了使用寿命。

③线切割加工后的残余应力较小,经高温回火减少了残余应力,线切割加工后的裂纹和变形得到抑制。

④DC53的切削性和研磨性优于Cr12MoV,使用DC53可增加工具模具寿命和减少加工工序。

⑤固定板、垫板。采用45号钢,调质处理。

3 加工工艺改进情况

3.1 凸凹模加工工艺改进

(1)凸凹模、凹模先取试块作成分化验及金相组织检测,检测合格后再加工使用,同时采用真空淬火后进行深冷处理,然后回火去应力[4-6]。

(2)凸凹模、凹模平磨工艺改进:将平磨工序分3次进行(粗磨、半精磨、精磨)。先粗磨厚度二面,控制进刀量,防止模具凸、凹模表面出现龟裂纹,防止崩刃问题;再半精磨厚度二面,平行度控制在0.05 mm以内,控制进刀量;最后精磨厚度二平面,平行度控制在0.03 mm以内,达到提高模具精度的目的。

3.2 上、下模座加工工艺改进

(1)上、下模座采用数控气割下料,外形全部机加工,提高模具美观,达到提高模具的档次的目的。

(2)下料后进行去应力退火,粗加工去余量后再进行调质热处理,加工后再增加平磨工艺,保证平行度。

3.3 卸料板工艺改进

图2 模具结构改进

卸料板材料Cr12MoV,淬火HRC43-48,主要是保证足够强度,减少变形。采用数控铣加工所有顶杆孔、螺孔过孔,保证位置要求;热处理后用中走丝切割,保证尺寸精度,包括加切4个小导柱孔。改进后的模具如图3所示。

4 使用效果

该模具制造完毕首次试模时非常顺利,冲片断面毛刺小,尺寸精度、毛刺等均达到产品要求。该模具后续又反复使用几次,所冲制的冲片均达到使用要求,质量相当稳定,在没有对模具进行刃磨等处理的情况下,冲制愈到后面,冲出来的产品毛刺愈小,证明模具的稳定性相当好,客户对本模具的使用非常满意。

5 结语

对大型异步电机定子扇形片复冲模的设计制造改进达到了预期的效果,证明此次在模具结构、材料、工艺上采取的新措施及过程中的质量把控颇有成效,为今后此类扇形片复冲模的设计提供了改进方向。

图3 改进后的模具