CO2气流膨化西洋参片的加工工艺优化

2020-07-24王璐陈海峰袁越锦宋一凡

王璐,陈海峰,袁越锦,宋一凡

陕西科技大学(西安 712000)

西洋参(Panax quinquefoium)为多年生草本植物,属五加科人参属[1],具有补气养阴、清热生津的功效,可用于气虚阴亏、虚热烦倦、咳喘痰血、内热消渴、口燥咽干[2]。工业上对西洋参的加工方法有烘房排风排湿加热[3]、真空冷冻干燥[4]、太阳能大棚配合远红外工艺干燥[5]等,但这几种加工方法尚有不足之处。烘房排风排湿加热其加工周期长、操作繁琐;真空冷冻干燥中的设备投资大,连续程度低,影响西洋参脆片的产业化生产;太阳能大棚配合远红外工艺干燥也有其不足之处,设备占地面积大。近些年,气流高压低温膨化干燥技术逐渐兴起,作为一种新兴干燥技术,它具有节能、环保的优点,又无需油炸。目前国内外对气流膨化干燥方面的研究主要应用于果蔬的加工及其机理的研究[6-8],但对中草药的气流膨化干燥研究甚少[9-10]。

同时结合气流膨化技术,该方法具有非油炸、加工周期较短、工艺简便且投资较小等优势,以此进行气流膨化干燥西洋参片的研究。经研究发现,中药经膨化处理,细胞壁破裂,有效成分更易溶解和释放出来,显著缩短了提取时间[11],增加药理性。《中国药典》2015年版中规定未经依法净制处理的原药材不能列为药品概念下的中药材,更不能直接入药,中药材加工技术的开发与研究有着极大的市场前景和意义。试验选材陕西省汉中市留坝县西洋参(3年生),进行CO2高压低温气流膨化干燥试验,开发出一种新型西洋参片加工技术。

1 材料与方法

1.1 原料与仪器设备

西洋参(陕西省汉中市留坝县)。

鼓风干燥箱(DHG-9070A,上海一恒科学仪器有限公司);低温高压气流膨化设备(自制);小型真空封装机(新型DZ-280/2SE,绿叶牌);电子天平(FA2204C,上海佑科仪器仪表有限公司)。

1.2 试验流程

原料的筛选→预处理(清洗、切片)→热风预干燥(温度40 ℃)→放入膨化罐→通入高压CO2并保压→迅速泄压→西洋参片膨化→抽真空干燥→冷却定型→真空包装→成品

1.3 工艺设计

1.3.1 单因素设计

预处理方式设为无处理、冻融、糊化和热烫;预干燥含水率设为10%,20%和30%;膨化压差设为2.2,2.4,2.6和2.8 MPa;膨化温度设为60,70,80和90 ℃;抽真空时间设为1.5,2.0,2.5和3.0 h。

切取西洋参片后,每10片为1组,每组试验测定指标做3次平行,进行高压低温气流膨化干燥试验。探究预干燥后含水率、切片厚度、膨化压差、膨化温度、抽真空时间对膨化后含水率、膨化度、复水比、脆度、硬度的影响,确定其较优的工艺参数。

1.3.2 正交试验设计

根据单因素试验结果,选取高压低温气流膨化干燥中的膨化压差(A)、膨化温度(B)、抽真空时间(C)为输入变量,以西洋参脆片膨化后含水率、膨化度、复水比、脆度、硬度为输出变量,采用三因素三水平正交试验方法[12-13],优化高压低温气流膨化干燥制备西洋参脆片工艺。正交试验的水平编码见表1。

表1 正交试验因素水平编码

1.4 不同预处理方式

1.4.1 冻融[14]

将西洋参片置于-18 ℃的条件下冷冻12 h,再放于室温(20 ℃)自然解冻4 h,使其完全解冻。

1.4.2 糊化

将西洋参片置于沸水(100 ℃)中,蒸煮处理30 min。

1.4.3 热烫[15]

将西洋参片置于沸水(80 ℃)中,烫漂处理2 min。

1.5 检测指标

1.5.1 含水率的测定

根据GB 5009.3—2016[16],采用直接干燥法测定。

1.5.2 膨化度的测定

采用比容法[17],采用超细石英砂填埋体积置换法测定膨化物料的体积。多次测定求其平均值,误差不超过0.2 mL。膨化度按式(1)计算。

式中:ER为膨化度;V0为膨化后体积,mL;V为膨化前体积,mL;m0为膨化前质量,g;m为膨化后质量,g。

1.5.3 复水比的测定

选取2~3组膨化后的样品称其质量并记录,将样品放入清水中浸泡1.5 h后取出沥干,称其质量并记录[18],处理3次平行。复水比按式(2)计算。

RR=WR/WD (2)

式中:RR为复水比;WD为复水前样品质量,g;WR为复水后样品质量,g。

1.5.4 硬度和脆度的测定

选取较为平整的西洋参脆片,用物性分析仪测定脆度和硬度,重复3次,取平均值[19]。测试条件:TPA双循环压缩模式,测试前速度5.0 mm/s,测试速度5.0 mm/s,测试后速度5 mm/s,测试距离5.0 mm,探头2/P,数据采集速率500×10-6。启动模式为自动。

2 结果与讨论

2.1 单因素试验结果

2.1.1 预处理方式对膨化效果的影响

由表2可得,在同一条件下进行CO2气流高压低温膨化西洋参脆片,预干燥后含水率对膨化干燥的效果影响较大。当预处理方式为无处理时,西洋参脆片的膨化度为0.38,复水比为1.89,西洋参脆片的脆度为2.890 g,西洋参脆片的硬度为1 064.950 g,含水率在允许范围内。综合考虑西洋参的药性流失问题,西洋参片预处理方式为无处理方式时CO2高压低温气流膨化干燥效果最佳。

表2 预处理方式的影响

2.1.2 预干燥含水率对膨化效果的影响

由表3可得,西洋参脆片的膨化度和复水比随预干燥后含水率先增大后减小。这是因为预干燥含水率过低时汽化水分较少,难以满足膨化所需动力,而过高时汽化又不够充分,均影响膨化效果。预干燥后含水率20%时脆度和硬度也适中。综合考虑,预干燥后含水率20%时CO2高压低温气流膨化干燥效果最佳。

表3 预干燥后含水率的影响

2.1.3 抽真空时间对膨化效果的影响

由表4可得,西洋参脆片的复水比和膨化度随抽真空时间先增大后减小。抽真空时间的长短极大影响着西洋参片的含水率,西洋参片含水率过低时汽化水分难以满足膨化所需动力。西洋参片抽真空时间2 h时膨化度和复水比最大,而脆度和硬度随抽空时间也不断增大。综合考虑,西洋参片抽真空时间2 h时CO2高压低温气流膨化干燥效果最佳。

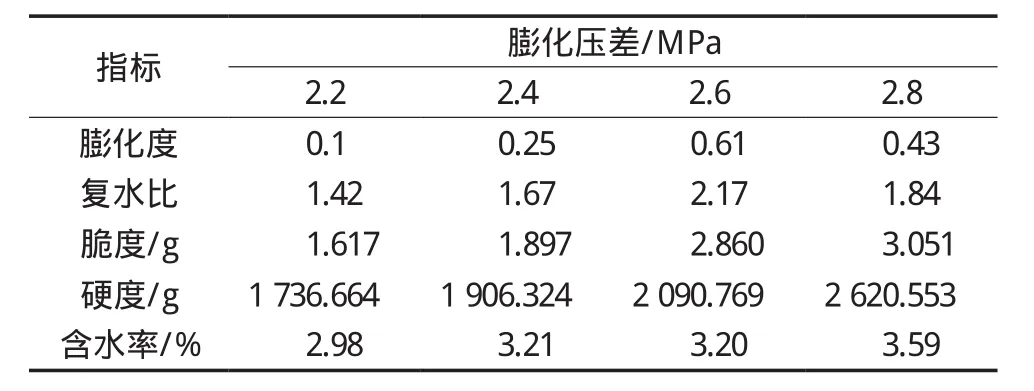

2.1.4 膨化压差对膨化效果的影响

由表5可得,膨化压差对含水率的影响不大,但膨化压差是气流膨化的主要因素之一,极大地影响膨化效果。在同一条件下进行CO2气流高压低温膨化西洋参脆片,膨化压差对膨化干燥的效果影响较大。脆度和硬度过大均影响着口感。综合考虑,当西洋参片膨化压差为2.6 MPa时CO2高压低温气流膨化干燥效果最佳。

表4 抽真空时间的影响

表5 膨化压差的影响

2.1.5 膨化温度对膨化效果的影响

由表6可得,在同一条件下进行CO2气流高压低温膨化西洋参脆片,膨化温度对膨化干燥的效果影响较大。当膨化温度为80 ℃时,西洋参脆片的膨化度和复水比最大。当膨化温度为90 ℃时,西洋参脆片的脆度和复水比最大。运输过程中脆度和硬度过大均影响产品的保存。综合考虑,当西洋参片膨化温度80 ℃时,CO2高压低温气流膨化干燥效果最佳。

表6 膨化温度的影响

2.2 正交试验结果

依据单因素试验,选择膨化压差(A)、膨化温度(B)、抽真空时间(C)为输入因素,膨化度、复水比、脆度、硬度为输出因素,进行正交试验设计[20],得出结果,见表7。

2.2.1 西洋参脆片膨化度分析

由表8可知,3个因素的影响膨化度大小依次为B>A>C。通过直观分析法可得到最优水平组合A2B2C2,即膨化压差2.6 MPa、膨化温度80 ℃、抽真空时间2 h。该组合刚好在正交试验中,因此无需验证。

表7 正交试验设计方案及结果

表8 膨化度分析结果

2.2.2 西洋参脆片复水比分析

由表9可知,3个因素的影响复水比大小依次为A>B>C。通过直观分析法可得到最优水平组合A2B2C2,即膨化压差2.6 MPa、膨化温度80 ℃、抽真空时间2 h。该组合不包括在正交试验中,因此需验证,测得膨化度为0.62,相较正交试验结果最大。

表9 复水比分析结果

2.2.3 西洋参脆片脆度分析

由表10可知,3个因素的影响脆度大小依次为A>B>C。通过直观分析法可得到最优水平组合A3B3C2,即膨化压差2.8 MPa、膨化温度90 ℃、抽真空时间2 h。该组合不包括在正交试验中,因此需验证,测得脆度为3.640 g,相较正交试验结果最大。

表10 脆度分析结果

2.2.4 西洋参脆片硬度分析

由表11可知,3个因素的影响硬度大小顺序依次为A>B>C。通过直观分析法可得到最优水平组合A2B2C2,即膨化压差2.6 MPa、膨化温度80 ℃、抽真空时间2 h。该组合不包括在正交试验中,因此需验证,测得硬度为3 567.022 g,相较正交试验结果最大。

表11 硬度分析结果

2.3 制备优化工艺

由正交试验结果选取出可行的优化方案A2B2C2,A3B3C2和A3B3C3,并进行试验验证,试验结果见表12。结果表明,西洋参脆片膨化度与复水比最佳方案为A2B2C2,脆度与硬度最佳方案为A3B3C3,由于方案A2B2C2与方案A3B3C3结果中脆度与硬度相差相对较小,且考虑到运输中脆度较大容易断裂,因此选取最佳因素水平组合A2B2C2。最终选取的最佳优化工艺为:膨化压差2.6 MPa、膨化温度80 ℃、抽真空时间2 h。

表12 验证试验结果

2.4 某品牌西洋参片测试结果

选取某品牌西洋参片,结果显示,其脆度为1.921 g,硬度为2 213.928 g,复水比为2.02,含水量为8.98%。

3 结论

通过单因素试验探究预处理方式、预干燥含水率、抽真空时间、膨化压差和膨化温度5个因素对西洋参脆片的膨化度、复水比、脆度、硬度和含水率的影响。试验表明5个因素对膨化度和复水比影响较大,脆度、硬度影响较小。

依据单因素选取抽真空时间、膨化压差和膨化温度进行三因素三水平设计正交试验,研究工艺参数对膨化度、复水比、脆度和硬度的影响。通过综合分析及验证性试验,得到最佳工艺条件:膨化压差2.6 MPa,膨化温度80 ℃,抽真空时间2 h。制得的西洋参脆片膨化度为0.64,复水比为2.15,脆度为2.711 g,硬度为2 043.757 g。某品牌西洋参片脆度为1.921 g,硬度为2 213.928 g,复水比为2.02,含水量为8.98%。

该工艺技术突破传统西洋参片加工工艺,为西洋参片加工工艺带来新的创意工艺。工艺生产出的西洋参片要比传统工艺生产的脆度大,复水比大,硬度小,含水率小,说明更易于营养物质的吸收与储存。该加工工艺操作简单,周期短,存在极大潜在的市场价值。但具体的皂苷含量有待进一步研究。