响应面曲线法优化贵州某磷块岩浮选工艺研究①

2020-07-24王志强聂光华李德伟

王志强, 聂光华, 李德伟, 王 东

(贵州大学 矿业学院,贵州 贵阳550025)

磷矿是一种不可再生的重要矿产资源,截止2017年,中国磷矿查明储量为252.84 亿吨[1]。 中国磷矿资源储量较大,但磷矿平均品位仅为16.95%,P2O5品位大于30%的富矿仅占6.75%[2]。 随着富矿储量的减少, 中低品位磷块岩已成为磷矿资源利用的重点[3]。浮选是处理该类矿石的首选方法[4-6]。

沉积钙质磷块岩主要有用矿物氟磷灰石嵌布粒度细,呈均质胶体或隐晶质、微晶质[7],与主要脉石矿物白云石密切共生,氟磷灰石与白云石可浮性接近,且都含有Ca2+,难以浮选分离[8]。 工业上多采用H2SO4或H3PO4抑制含磷矿物,阴离子捕收剂浮选白云石、方解石等碳酸盐矿物的反浮选工艺[9],以获得适合湿法磷酸生产的磷精矿[10]。

本文以H2SO4为氟磷灰石抑制剂、BW⁃1 为白云石捕收剂对贵州某沉积钙质磷块岩进行浮选试验研究。 其中BW⁃1 为实验室自制的脂肪酸类药剂。 在单因素实验基础上,利用响应面曲线法优化浮选工艺参数,提高分选效果。 同时利用响应面曲线法,考察浮选主要影响因素磨矿细度、H2SO4用量、BW⁃1 用量之间的交互影响。

1 试验矿样、药剂与设备

1.1 矿样性质

矿样取自贵州某地,属沉积钙质磷块岩。 采用XPF⁃100×125A 型破碎机破碎原矿至-2 mm;试样经破碎混匀缩分获得分析样品和试验样品。

原矿X 射线荧光光谱分析结果见表1。 由表1 可知,矿石中MgO 含量较高,SiO2含量较低。 矿样中磷矿物以氟磷灰石为主,脉石矿物以白云石为主。

表1 原矿X 射线荧光光谱分析结果(质量分数)/%

1.2 试验方法与药剂

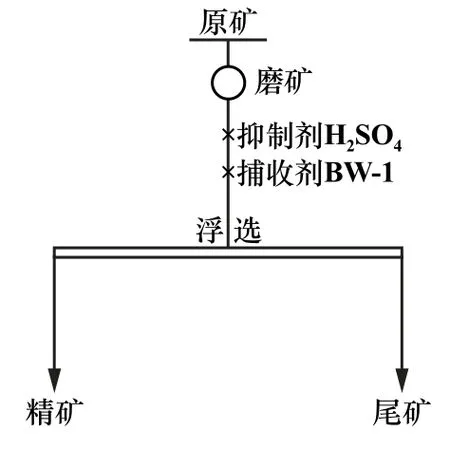

采用XMQ⁃240×90 型锥形球磨机磨矿;采用XFDIV1.0实验室用单槽1.0 L 浮选机浮选。 分析纯药剂H2SO4配成体积浓度20%的溶液,工业级药剂BW⁃1配成质量浓度1%的溶液。 试验用水为自来水,矿浆温度为室温。 试验流程如图1 所示。

图1 浮选试验原则流程

2 单因素试验

2.1 磨矿细度

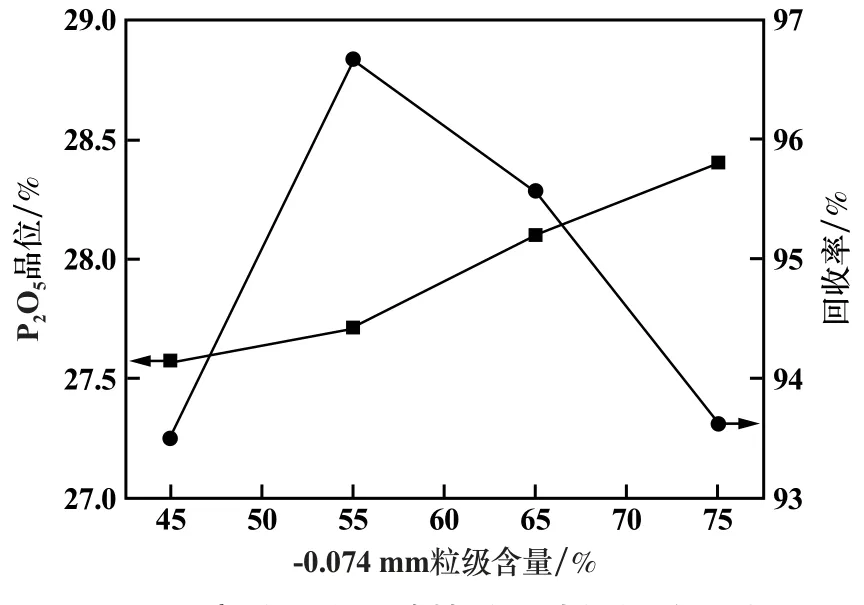

H2SO4用量9.8 kg/t、捕收剂BW⁃1 用量200 g/t条件下,磨矿细度单因素试验结果见图2。 由图2 可知,随着磨矿细度增加,精矿品位增加,但回收率先增加后下降,在-0.074 mm 粒级占55%时达到最高,为96.66%。 这是由于随着磨矿细度增加,矿石中氟磷灰石与脉石矿物单体解离度增加,品位也增加;但同时,细度达到一定程度后,细粒矿物的机械夹带现象越发明显,微细粒氟磷灰石通过机械夹带上浮进入尾矿中,使得回收率下降。

图2 磨矿细度对磷精矿浮选指标的影响

2.2 抑制剂用量

磨矿细度-0.074 mm 粒级占55%,捕收剂BW⁃1用量200 g/t 条件下,抑制剂H2SO4用量单因素试验结果见图3。 由图3 可知,随着H2SO4用量增大,回收率也增大,精矿品位变化不大。 综合考虑,确定适宜的H2SO4用量为12.2 kg/t。

图3 抑制剂H2SO4 用量对磷精矿浮选指标的影响

2.3 捕收剂用量

磨矿细度-0.074 mm 粒级占55%,H2SO4用量12.2 kg/t 条件下,捕收剂BW⁃1 用量单因素试验结果见图4。 由图4 可知,随着BW⁃1 用量增大,精矿品位增加,回收率先增大后减小,在BW⁃1 用量为300 g/t时回收率达到最大值,为97.46%。

图4 捕收剂BW⁃1 用量对磷精矿浮选指标的影响

3 优化实验

3.1 优化方案

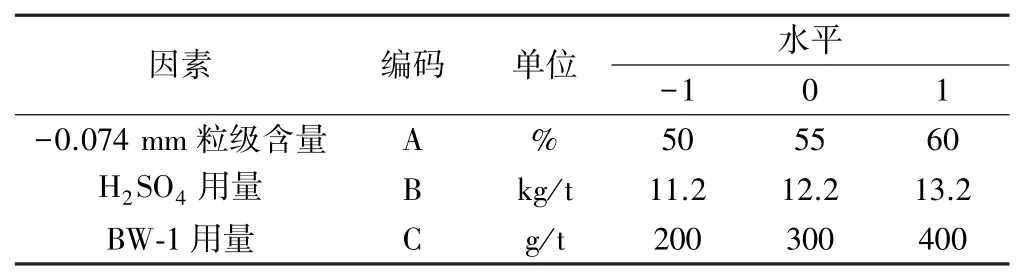

利用Design Expert 软件,采用中心组合试验设计方案,对三因素(磨矿细度、H2SO4用量、BW⁃1 用量)及其水平进行响应曲线设计,优化浮选工艺条件,同时考察3 个因素的交互影响。 在浮选单因素试验最优条件下,确定了因子编码和自变量水平见表2。

表2 试验因素水平及编码

3.2 优化过程与结果分析

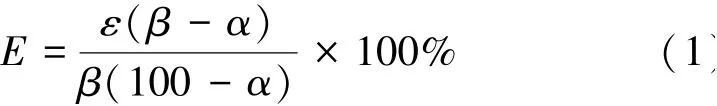

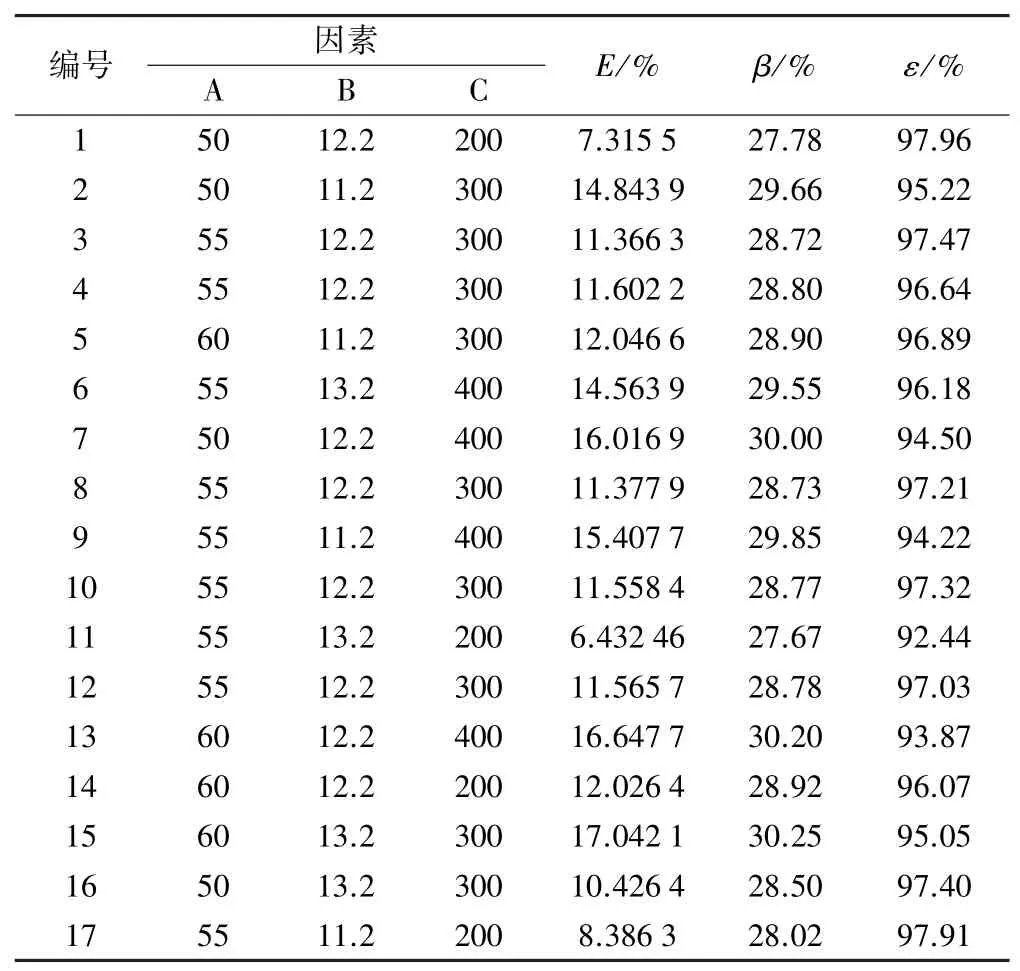

采用Design Expert 软件进行中心组合设计,设计试验方案见表3。 按照表3 方案进行了正交试验,试验结果一并计入表3 中。 本文以综合效率值为评价指标,采用汉考克公式:

式中E为综合效率,%;α为原矿品位,%;β为精矿品位,%;ε为回收率,%。

表3 中心组合设计试验方案及结果

3.3 模型方差分析

应用Design Expert 软件对数据进行响应面分析,建立多元二次回归方程:

式中Cg为预测响应精矿品位,%;Ry为预测响应精矿回收率,%;A为-0.074 mm 粒级含量,%;B为H2SO4用量,kg/t;C为BW⁃1 用量,g/t。

对以上二次响应面回归模型进行方差分析,结果分别见表4 和表5。

表4 精矿品位模型方差分析结果

表5 精矿回收率模型方差分析结果

表4 结果表明,模型P值小于0.05,说明模型是显著的,即拟合良好,模型有效。 模型的失拟性检验值为0.003,小于0.05,说明拟合结果很适合表达目标函数。根据三因素的P值大小,各因素对精矿品位的影响顺序为:BW⁃1 用量>磨矿细度>H2SO4用量。

表5 结果表明,模型P值小于0.05,说明模型是显著的,即拟合良好,模型有效。 模型的失拟性检验值为0.006 7,小于0.05,说明拟合结果适合表达目标函数。根据三因素的P值大小,各因素对精矿回收率的影响顺序为:BW⁃1 用量>磨矿细度>H2SO4用量。

3.4 因素间交互作用

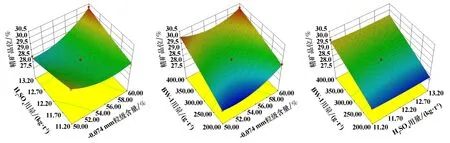

为进一步研究各因素间的交互作用,利用Design Expert 软件对回归模型进行响应面分析,得到相应的等高线图和响应面立体分析结果分别如图5 ~6所示。

图5 各因素间交互作用对精矿品位的影响

图6 各因素间交互作用对精矿回收率的影响

由图5 可知,随着磨矿细度和H2SO4用量增加,精矿品位出现先降低后上升的趋势。 这是因为,磷矿石中含大量可溶性矿物,主要脉石矿物白云石的可溶性高,且随着粒度减小溶解速度增加。 即矿石磨矿细度处于不同水平时对精矿品位的影响随硫酸水平而变化,这说明磨矿细度和H2SO4用量间的交互作用对精矿品位影响显著。

由图6 可知,随着H2SO4用量和BW⁃1 用量增加,回收率出现上升趋势,随着H2SO4用量和BW⁃1 用量继续增加,回收率反而降低。 这是因为BW⁃1 作为脂肪酸皂类捕收剂,在酸性条件下可水解成脂肪酸,减弱了捕收剂在白云石表面的吸附效果。 即BW⁃1 用量处于不同水平时对回收率的影响随硫酸水平变化而变化,这说明BW⁃1 用量与硫酸用量的交互作用对回收率影响显著。

3.5 最优浮选工艺条件及模型验证

设定综合效率值为最大值时为最优条件。 采用软件Design Expert 进行优化分析,得到最优条件为:磨矿细度-0.074 mm 粒级占60%,H2SO4用量13.20 kg/t,BW⁃1 用量400 g/t。 此条件下模型预测综合效率为19.185 1。 为验证响应曲面模型的准确性,在最优浮选条件下进行了浮选试验,获得了品位30.94%、回收率92.45%的磷精矿,此条件下磷精矿综合效率值为19.001 9,与响应曲面的理论综合效率值接近,表明该优化模型所得结果可作为该矿物的浮选条件使用。

4 结 论

1) 对贵州某沉积钙质磷块岩进行了单因素试验研究,确定了较优浮选条件。 在磨矿细度-0.074 mm粒级占55%、H2SO4和BW⁃1 用量分别为12.2 kg/t 和300 g/t 条件下,获得了P2O5品位28.74%、回收率97.46%的精矿。

2) 进行了三因素三水平正交试验,采用Design Expert软件进行分析,结果表明,BW⁃1 用量是影响精矿品位和回收率的主要影响因素;磨矿细度与H2SO4用量的交互作用对精矿品位影响显著;H2SO4用量和BW⁃1用量之间的交互作用对精矿回收率影响显著。

3) 通过软件Design Expert 预测并验证,在磨矿细度为-0.074 mm 粒级占60%、H2SO4用量13.20 kg/t及BW⁃1 用量400 g/t 条件下,采用一段反浮选工艺,可获得P2O5品位30.94%、回收率92.45%的磷精矿。