改善烟草薄片涂布率及其稳定性的研究

2020-07-23李永生帖金鑫潘凡达李石头何文苗张立立郝贤伟刘崇盛赵振杰

李永生 帖金鑫 潘凡达 李石头 何文苗 张立立郝贤伟 陶 丰 刘崇盛 赵振杰,*

(1.浙江中烟工业有限责任公司技术中心,浙江杭州,310024;2.杭州利群环保纸业有限公司,浙江杭州,310018)

烟草薄片又称再造烟叶,已成为中式卷烟配方的重要原料之一,在卷烟降焦减害、提高填充值、提高烟叶原料利用率等方面发挥了重要作用[1]。烟草薄片生产过程中,涂布率是影响烟草薄片品质的重要生产工艺指标[2-3]。前人研究表明,涂布率及其稳定性对烟草薄片的化学指标、物理指标、烟气指标及卷烟感官品质等存在直接影响[4]。研究发现,涂布率在38%~46%时,感官质量会随着涂布率升高而显著提高[5];也有研究表明,当烟草薄片涂布率相差≥2%时,感官评吸就能较为显著地分辨出其中的差异[6]。因此,涂布率和稳定性对烟草薄片品质非常重要。

为提高烟草薄片工艺中涂布率的水平和稳定性,前人进行了一些研究,但是结论有限。张晴川等人[7]发现提高涂布辊间隙可以显著提高涂布率,但涂布率的稳定性会受到影响;张林宵等人[8]利用碳酸氢盐溶液处理基片以提高基片吸水性和烟草薄片涂布率,涂布率最高仅达35.08%;黄新民等人[6]通过提高基片与涂布液接触时间来提高涂布率,但无法再通过增加接触时间进一步提高涂布率,且涂布率最高只接近40%;这些研究结果在一定程度上提高了烟草薄片的涂布率及其稳定性,但是目前仍未发现对涂布工艺关键参数优化和涂布率稳定性提升的报道。

本研究对涂布工艺中主要参数开展实验研究,基于单因素实验结果,选取关键工艺参数进行正交优化实验,确定涂布工艺中提升涂布率的最优参数组合。此外,通过对涂布液稳定性控制技术的研究,改进涂布液供料系统,提高涂布率稳定性。因此,本研究旨在通过优化工艺进而提升烟草薄片涂布率及其稳定性,为烟草薄片的生产提供参考。

1 材料与方法

1.1 材料与设备

基片、涂布液由利群环保纸业有限公司提供。1880/200 型涂布机(上海高新造纸技术有限公司),DGG-9053A 型电热恒温鼓风干燥箱(上海森信实验仪器有限公司),JX-DQ 型纸张定量切样器(上海高新自动化仪器仪表公司),NDJ-79 型旋转式黏度计(同济大学机电厂),TDL-40B型小型离心机(上海安亭科学仪器厂)。

1.2 实验方法

1.2.1 涂布率、黏度、渣含量测定

涂布率计算公式见式(1)[9]。

式中,T为涂布率;M0为基片质量;M1为烟草薄片质量;b 为烟草薄片含水率;a 为基片含水率;其中M0和M1所取样品面积相等。

涂布液黏度由旋转黏度计测定[6]。

渣含量测定:取涂布液絮沉后的上层清液60 g,放入离心机中以4000 r/min的转速离心5 min,称量滤渣并计算渣含量。

1.2.2 单因素实验

涂布过程的工艺参数调整,对涂布率的提升具有重要意义。本实验对涂布液浓度、涂布液温度、基片与涂布液的接触时间(以下简称接触时间)、涂布辊压力、渣含量、黏度等6 个工艺参数进行分析。其中,渣含量、涂布液黏度受涂布液浓度影响较大[10]。因此,渣含量、黏度等不作为考察对象。选取涂布液温度、涂布液浓度、接触时间、涂布辊压力等4个主要参数进行单因素实验。本研究以涂布液温度45℃、涂布液浓度44%、接触时间0.15 s、涂布辊压力8 kN/m 为基础实验条件,通过每次改变一个参数水平分别进行单因素实验。

1.2.3 正交实验

根据单因素实验结果中选出的参数进行正交实验,并运用极差分析法和方差分析对实验结果进行统计分析。

1.3 涂布液供料系统改进

烟草薄片生产过程中,涂布液温度易波动,同时涂布机回流液内残留的细小纤维及CaCO3等物质使涂布液密度、黏度产生波动,导致涂布率不易控制,容易出现断纸、引纸困难等现象。

本实验中,增加设置卧式螺旋沉降机,净化涂布机回流液,以期达到稳定涂布液物理性能指标和产品品质的目的。

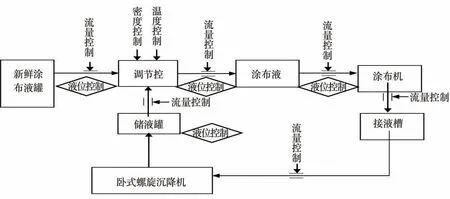

实施方案:①使用卧式螺旋沉降机去除回流液体中残留的细小纤维及CaCO3等物质,将涂布机回流液净化为净化液,净化液进入储液罐,储液罐设置液位计防止液体满溢。②将净化液按设定流量泵入调节控制罐,新鲜涂布液同样按设定流量泵入调节控制罐,与净化液充分搅拌混合。③在调节控制罐内,在线密度计控制加水量,调节涂布液密度;温控系统调整涂布液温度,从而得到密度、温度、黏度等物理指标更加稳定的涂布液。具体实施工艺流程图如图1所示。

1.4 感官质量评价

将烟草薄片样品切丝卷制后进行感官质量评价。参考YC/T 498—2014 烟草薄片(造纸法)感官评价方法并结合企业自身需求制定评价指标,由9名评吸专家采用对比评吸方法进行感官质量评价[11]。

1.5 数据处理

实验数据采用SPSS 19.0统计软件进行分析。

图1 涂布液供料系统改进工艺流程图

2 结果与讨论

2.1 单因素实验

2.1.1 涂布液温度与涂布率的关系

在涂布工艺中,温度的提升有利于涂布液向基片的渗透,同时影响涂布液的黏性,因此温度是影响涂布率的一个重要因素[10]。不同温度对涂布率的影响见图2。由图2 可知,当涂布液温度为35 ~60℃时,涂布率最高为39.9%。当温度低于45℃时,随温度提高,烟草薄片涂布率有一定程度的上升,这可能与温度影响了涂布液的渗透速率有关。当温度大于45℃时,涂布率存在下降趋势,这可能是涂布过程受到涂布液黏性降低的影响。因此涂布液温度的正交水平选择为40、45、50℃。

图2 涂布液温度对烟草薄片涂布率的影响

2.1.2 涂布液浓度与涂布率的关系

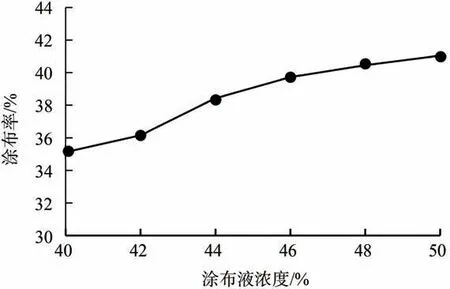

涂布液浓度是影响涂布率的重要参数。不同涂布液浓度对烟草薄片涂布率的影响见图3。由图3可知,随着涂布液浓度的增加,涂布率逐渐上升。在其他工艺参数固定的情况下,当涂布液浓度大于44%时,涂布率达到38%以上。当涂布液浓度为50%时,涂布率达到最高41.1%。然而,在实际生产中,涂布液浓度受萃取液设备浓缩能力和生产条件的限制,降低涂布液浓度也是控制成本的重要因素之一[12]。此外,在一定范围内,涂布液浓度升高会导致其黏度的急剧增大,成品出现白芯[10,13]。因此,综合考虑,该参数的正交水平选择44%、46%、48%。

2.1.3 接触时间与涂布率的关系

接触时间主要与涂布液液位有关,涂布液位高度越高,接触时间越长,涂布液渗透越充分。在其他参数固定的情况下,烟草薄片涂布率与接触时间的关系如图4 所示。由图4 可以看出,涂布率与接触时间呈正相关。然而,接触时间越长涂布率上升趋势变缓,0.30 s 时涂布液已经完全渗透基片,涂布率达到最大。但是考虑到实际生产中液位设置的限制,因此,接触时间正交水平选取0.15、0.20、0.25 s。

2.1.4 涂布辊压力与涂布率的关系

图3 涂布液浓度对烟草薄片涂布率的影响

图4 接触时间对烟草薄片涂布率的影响

图5 涂布辊压力对烟草薄片涂布率的影响

图5 为涂布辊压力对烟草薄片涂布率的影响。由图5 可知,随着涂布辊压力的增大涂布率降低。这主要是因为基片受到更大的压力进而被压缩,使得烟草薄片涂布率减少。当涂布液压力降低时涂布液与基片充分接触,涂布率上升。然而由于生产条件的限制,涂布辊压力水平选取为8、10、12 kN/m。

2.2 正交实验

2.2.1 正交实验设计

根据单因素实验,将优选出影响涂布率变化的因素,即涂布液温度、涂布液浓度、接触时间、涂布辊压力进行正交实验,其水平表见表1。其中,涂布机的基片定量、基片水分恒定,设定涂布液温度、涂布液浓度、接触时间、涂布辊压力,按表1所列的涂布工艺将涂布液送至涂布机进行基片涂布,并计算烟草薄片涂布率。

表1 正交实验单因素水平表

2.2.2 正交实验结果

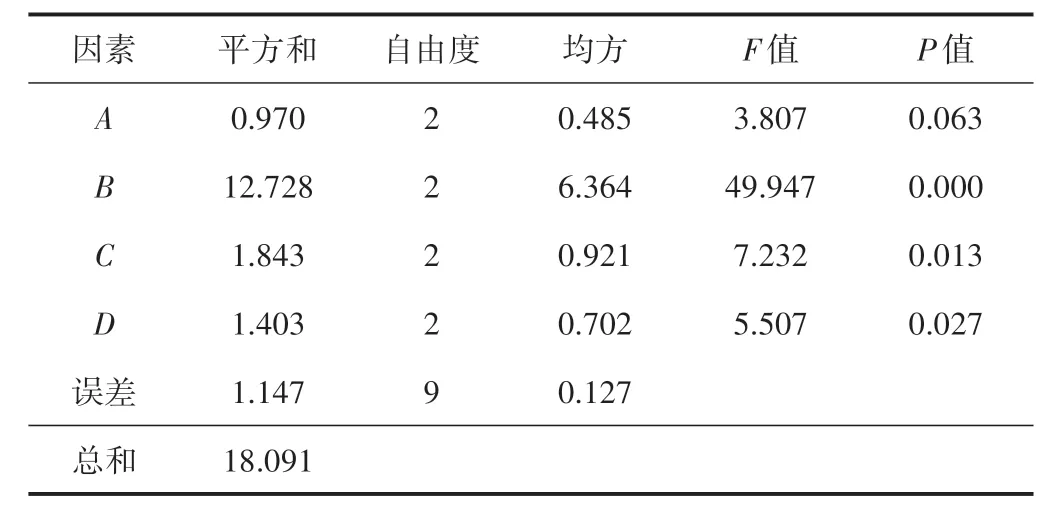

正交实验结果与极差分析见表2,方差分析见表3。

从表2 中的极差R 可以看出,在实验所选的水平范围内4个工艺参数对烟草薄片涂布率影响的主次顺序为:B>C >D >A,即涂布液浓度>接触时间>涂布辊压力>涂布液温度。烟草薄片涂布率工艺参数的最优组合为A3B3C2D1,即涂布液温度50℃、涂布液浓度48%、接触时间0.20 s、涂布辊压力8 kN/m。

表3 中 工 艺 参 数B 的P <0.01,C 和D 的P <0.05,因此涂布液浓度对涂布率具有极显著影响,接触时间和涂布辊压力对涂布率具有显著影响。

表2 涂布率正交实验结果和极差分析

表3 涂布率正交实验的方差分析

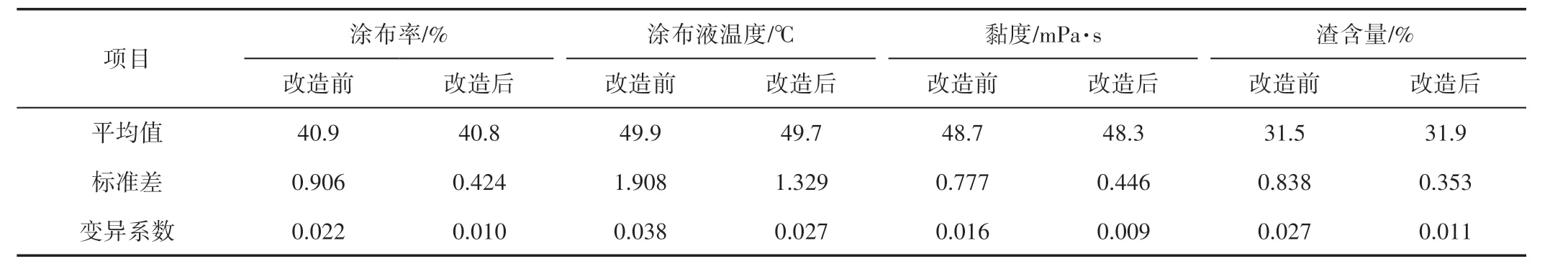

表4 涂布液供料系统改进前后涂布率、涂布液温度、黏度、渣含量的变化

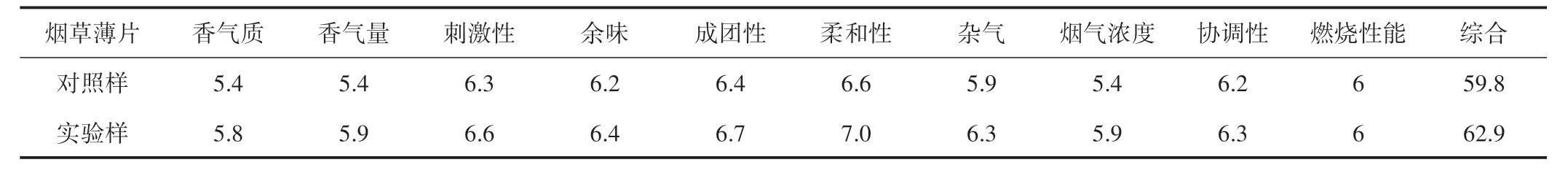

表5 烟草薄片感官评价结果

2.3 涂布液供料系统的改进

采用改进的涂布液供料系统,按照上述正交设计中的最佳工艺参数进行涂布实验,对涂布率、涂布液的物理性能进行测定和数据分析,结果见表4。由表4可知,涂布液供料系统改造前,涂布回流液未经卧式螺旋沉降机净化处理,其涂布率、涂布液罐内的涂布液物理指标波动相对较大。涂布液供料系统改造后,涂布率及涂布液温度、黏度、渣含量的稳定性有所提升。因此,改进后的涂布液供料系统减少了由于涂布液物理性能波动造成涂布率的波动,能够在一定程度上达到涂布液温度、浓度、黏度、渣含量的稳定控制。

2.4 烟草薄片涂布率变化及感官质量分析

为了确定工艺参数优化及涂布液供料系统改进措施对烟草薄片涂布率和感官质量的影响,将烟草薄片进行切丝卷制。其中对照样为本研究基础实验条件下、供料系统改进前样品。实验样为正交实验优化参数后、供料系统改进后的样品,具体感官评价结果和涂布率分别见表5 和表6。由表5 可知,与对照样相比,实验样烟草薄片的香气质、香气量、柔和性等指标均有所提升。由表6可以看出,经工艺参数优化及涂布液供料系统改进后,烟草薄片涂布率提升13.1%,涂布率稳定性有显著改善。

表6 烟草薄片涂布率

3 结 论

本研究对烟草薄片涂布工艺中主要参数进行了研究,基于单因素实验结果,选取关键工艺参数进行正交优化实验,确定涂布工艺中提升涂布率的最优参数组合,并对涂布液供料系统进行了改进,提高了烟草薄片涂布率的稳定性。

3.1 通过研究,影响烟草薄片涂布率的工艺参数由大到小的顺序为:涂布液浓度>接触时间>涂布辊压力>涂布液温度;最优的工艺参数为:涂布液温度50℃、涂布液浓度48%、接触时间0.20 s、涂布辊压力8 kN/m。

3.2 通过改进涂布液供料系统,涂布率、涂布液浓度、温度、渣含量等指标的稳定性均有一定的提升。

3.3 工艺参数优化和供料系统改进后,烟草薄片感官品质较未优化和未改进的烟草薄片明显提升,涂布率提升13.1%,涂布率稳定性有显著改善。