公路隧道不同纹理路面服役状况调查

2020-07-21蔡正森黄传武许新权李善强吴传海

蔡正森,黄传武,许新权,李善强,吴传海,马 涛

(1. 东南大学 交通学院,江苏 南京 210096;2. 公路交通安全与应急保障技术及装备交通运输行业研发中心,广东 广州 510420;3. 广东华路交通科技有限公司,广东 广州 510420)

高速公路隧道路段是道路事故黑点,交通事故多发且极易造成群死群伤,在事故总数、受伤人数、死亡人数方面,比例均高于普通公路路段[1,2]。统计资料显示,公路隧道里程虽仅占公路总里程的0.03%,但隧道交通事故数、死亡人数依次占公路交通事故的0.36%,0.5%,且高速公路隧道交通事故占全部隧道交通事故的59.4%[3]。

隧道路面的长度大于1 km时,出于火灾隐患的考虑,通常采用水泥混凝土进行铺筑。长大隧道内部较洞外较为密封,温差小、湿度较大,地下水和路表水丰富,已建隧道水泥路面大多依照一般路基段水泥路面进行设计和施工,没有考虑隧道路面特殊工作环境,因此隧道路面在使用中常常出现不同程度的问题和病害,其中最突出的就是路面抗滑性能衰减过快、行车噪声大等问题[4,5]。资料表明[6],高速公路隧道事故率高达普通路段事故率的1.34~8倍,而81%的事故与路面抗滑能力不足导致车辆制动时发生侧滑有关。

早在1980年,欧洲比利时等国家就已经开始使用露石技术来进行道路水泥混凝土路面的铺筑,并取得优良的降噪和抗滑效果。露石水泥混凝土路面(Exposed-Aggregate Cement Concrete Pavement,EACCP)自十九世纪引入中国[7]。2016年8月,广东某高速公路LHS 2号隧道进出口位置铺筑两种不同粒径的露石路面,其中隧道进洞约300 m处铺筑的露石路面最大粒径为19 mm(EACCP2),隧道出口处铺筑的露石路面最大粒径为13.2 mm(EACCP1),这是国内首次在高速公路上进行EACCP尝试。相较于普通水泥混凝土路面(Plain Cement Concrete Pavement,PCCP),露石路面以其更加优良的降噪、防眩光、排水能力[8]等备受国内外专家学者的青睐。但处于隧道内部的露石路面路用是否能够经得起隧道内部特殊环境的考验,有待进一步验证。通过温湿度、光照度、颗粒物及行车噪音等调查资料,对不同纹理路面的服役状况进行对比和分析。

1 调查内容及方法

1.1 隧道温湿度调查

使用进口美国福禄克温湿度检测仪器(见图1右侧),检测指标为:湿度、温度等数据;检测位置为:隧道不同路段(隧道入洞外100 m、入洞外50 m、入洞口、入洞内50 m、入洞内100 m、隧道中间位置、出洞内100 m、出洞内50 m、出洞口、出洞外50 m和出洞外100 m)。

1.2 隧道光照度调查

为研究不同路面类型表面亮度情况,使用台湾泰仕专业光亮度计(见图1左侧)进行路面光亮度调查。

图1 温湿度、光照度检测设备

1.3 颗粒物调查

使用北京易源瑞达科技有限公司生产的E-Air-0600空气质量检测仪(见图2)检测空气中的PM1.0,PM2.5,PM10等不同粒径颗粒物含量。检测位置为:入洞外100 m、入洞外50 m、入洞口、入洞内20 m、入洞内40 m、入洞内60 m、入洞内80 m、入洞内100 m、入洞内300 m、入洞内500 m、入洞内700 m、入洞内1000 m、隧道中间、出洞内600 m、出洞内400 m、出洞内200 m、出洞内100 m、出洞内60 m、出洞内40 m、出洞内20 m、隧道出口、出洞外50 m、出洞外100 m。

图2 空气质量检测设备

1.4 行车噪音检测

采用德国Mueller BBM PAK Mobile MKⅡ噪声测量仪进行行车噪声测试。为了保证测量的稳定与连续,制作专门的支架(见图3)固定噪声采集麦克风,保持距离轮胎及地面约15 cm的距离。选择晴天且隧道路面干燥路段进行噪声测试,防止路面有水时,轮胎带起的水对测试设备造成干扰。

图3 近胎噪声检测装置固定支架

2 路面服役环境变化情况

2.1 EACCP防眩光性能

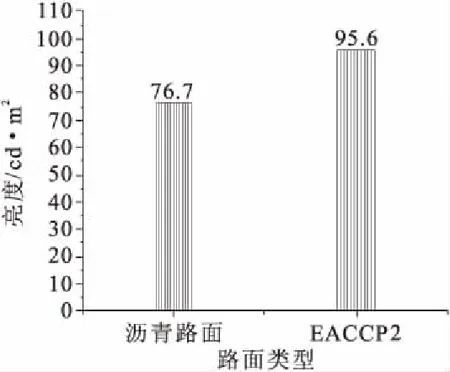

为了更加科学直观地测试隧道内不同种路面的防眩光性能,并排除隧道外自然光线的干扰,于隧道内分别在三种路面衔接位置附近分别选择两个测试点,进行路面亮度测试试验,结果见图4,5。

从图4,5中可以看出,由于沥青路面本身为黑色,具有吸光性质,其表面亮度最低;EACCP使用与沥青路面一样的黑色骨料,但骨料之间的水泥砂浆本身颜色较沥青亮,因此测试的路面亮度要高于沥青路面;刻槽路面亮度最高。

图4 沥青与露石路面亮度对比

图5 刻槽与露石路面亮度对比

从图6可以看出,刻槽水泥混凝土路面(A区域)由于表面微观纹理较少,对光线的散射作用有限,会发生强烈的反射现象;而EACCP表面(B区域)反光现象较弱。这是因为露石路面表面为裸露的黑色骨料,表面纹理较刻槽路面更丰富,可以使投射到路面的光线得到很好的散射,使路面亮度降低。

图6 露石路面与刻槽路面反光性能对比

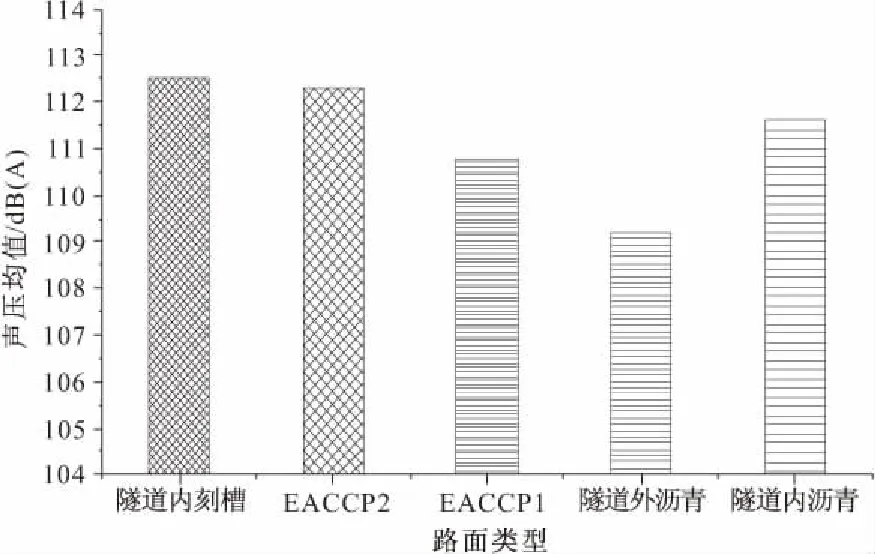

2.2 行车噪声对比

车辆在路面行驶时,由于空气泵吸作用和轮胎振动作用产生噪声[9]。文献[10]指出行车噪音与路面构造深度有一定相关性。笔者对行车过程中轮胎与路面的作用进行分析,噪音的产生一方面来源于轮胎受到挤压时表面纹理内部的空气泵吸作用,另一方面来源于行驶过程中轮胎与路面的碰撞作用。两者在路面构造深度由小线性增大变化时,撞击作用逐渐增大,而泵吸作用逐渐减小,应具有一个综合作用最小点,而非随路面构造深度由小增大的单方面变化。为了研究不同纹理路面的噪声值差异,选择隧道内四种不同纹理路面和隧道外沥青路面,使用近胎噪声测试方法进行行车噪声测试,测试车速为60 km/h。

从图7可以看出,不同纹理路面的近胎噪声值不同,其中刻槽路面的噪声值最大,小粒径露石路面的噪声值最小;同种类型路面,隧道内的噪声值比隧道外大。分析原因为:相较于刻槽路面,沥青路面和露石路面的表面微观构造和宏观构造都更加丰富,在车辆行驶时,受到轮胎挤压的空气能够更好地扩散于路表面以下的构造中,表现为车辆近胎噪声值小。针对隧道相对封闭的环境,隧道路面推荐采用小粒径露石混凝土路面,以达到降低噪声的目的。

图7 不同路面行车噪音均值对比

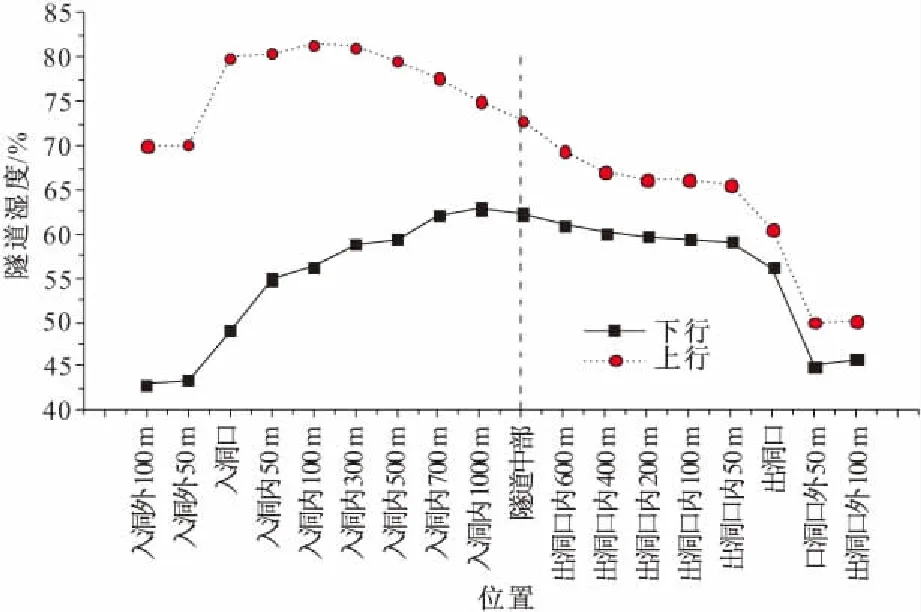

2.3 隧道温湿度对比

目前针对隧道内部特殊环境的研究较少,认识程度较低[11~14],但对比隧道内外路面服役环境发现,隧道内部为低温度、高湿度的环境[15]。将采集到的隧道温湿度数据绘制成隧道温湿度曲线(图8,9),以隧道中间位置隔开进行对比。

图8 两个方向隧道温度对比

图9 两个方向隧道湿度对比

由图8,9可以看到,隧道下行进出口铺筑EACCP之后,隧道内部呈现温度高,湿度反而较低的特点。根据文献[16],隧道洞外温度越高,洞内相对湿度越大,隧道内部湿度主要来源是隧道外湿热空气被带入随带内部冷凝。对比隧道两个方向,可以看出:一方面,由于EACCP丰富的表面纹理,路表比表面积较刻槽路面更大,使得整个路面的表面蒸发能力更强,由隧道外部进入的冷空气形成的冷凝水能够更快被蒸发;另一方面,EACCP具有优异的排水能力,可以将路表形成的冷凝水或由车辆行驶带入的雨水快速排出,从而降低隧道内部湿度。即在相同隧道温度环境条件下,露石路面潮湿程度更低。

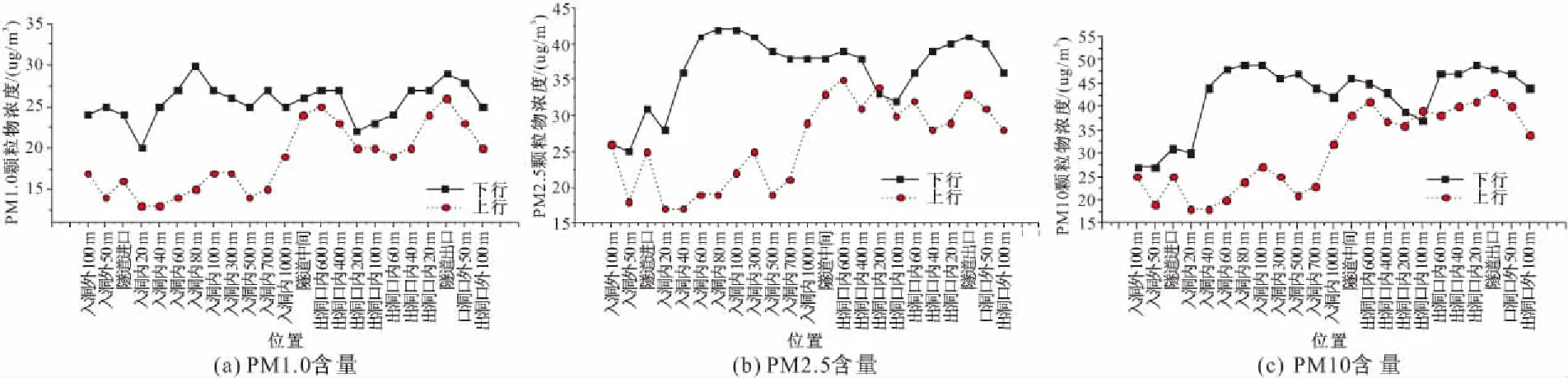

2.4 隧道颗粒物对比

目前,中国对隧道内部的颗粒物监测是零散的、间断的,得到的结果也是局域性的[17~19]。为研究隧道内部颗粒物分布情况,分别在LHS隧道上行(未铺筑EACCP路面)和下行(隧道进出口铺筑有EACCP)加密颗粒物测试点,并将测试结果绘制成隧道内部颗粒物曲线,如图10所示。

图10 隧道内部颗粒物含量分布情况

从图10可以看出:铺筑有EACCP的下行隧道,内部颗粒物含量均有所降低。分析原因为:根据2.3的研究结果,由于铺筑有露石路面的隧道内部湿度降低,颗粒物没有潮湿水的附着,更易随着活塞式的车辆带出隧道外部。相比于未铺筑露石路面的上行隧道,隧道出口段颗粒物含量呈现出明显大于进口段颗粒物含量的现象。

3 路面抗滑性能变化情况

现场观察(图11,12)可以看到,由于采用深灰色辉绿岩集料外露的工艺,露石混凝土路面的颜色明显较深。

图11 露石路面表面纹理

图12 隧道出口刻槽混凝土路面与露石混凝土路面对比

3.1 构造深度变化

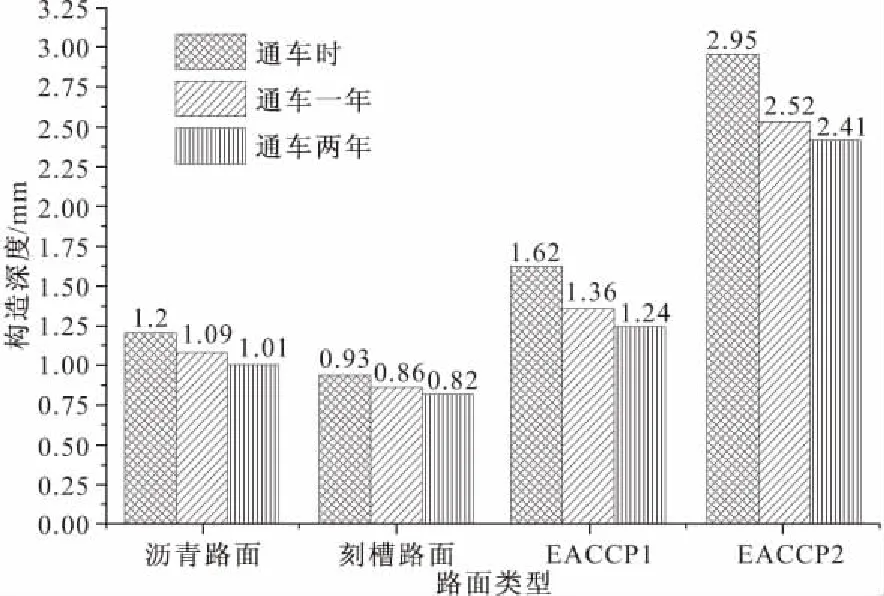

现场测量几种路面的构造深度(图13)发现,四种路面构造深度按大小排列依次为:EACCP2>EACCP1>沥青路面>刻槽路面。可以看出,由于采用了更大粒径的骨料,第二种露石路面的表面构造最大;刻槽路面的表面构造最小。

图13 隧道不同路面构造深度变化

通车使用两年后,四种不同类型的路面均依然具有良好的表面构造深度,检测结果均大于质量检验评定标准≥0.8 mm的要求。进一步分析,沥青路面的构造深度年损失为0.063 mm/年;刻槽路面的为0.037 mm/年;EACCP1的为0.127 mm/年;EACCP2的为0.180 mm/年。四种路面构造深度损失按大小排列依次为:EACCP2>EACCP1>沥青路面>刻槽路面。可以看出,通车前两年,路面构造深度衰减值与路面初始构造有关,即较大的表面构造,在通车早期,更容易被磨耗。

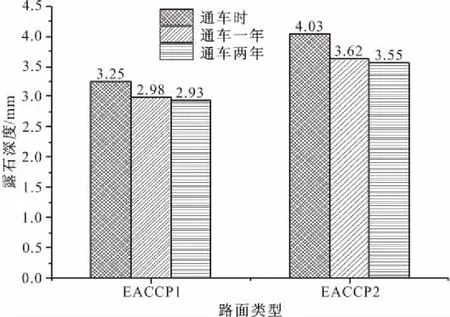

3.2 露石深度变化

对露石深度的观测(图14)可以看到,随着使用年限的增加,路面露石深度值在逐年衰减:其中EACCP1通车两年的年衰减率为0.16 mm/年;EACCP2通车两年的年衰减率为0.24 mm/年。对比两年露石深度衰减之差:EACCP1使用一年后的露石深度衰减量为0.27 mm,第二年的露石深度衰减量为0.05 mm;EACCP2使用一年后的露石深度衰减量为0.41 mm,第二年的露石深度衰减量为0.07 mm。

图14 露石深度变化

分析认为:初始开放交通时,EACCP表面分布均为棱角分明、纹理丰富的骨料;随着通车使用后,由于轮胎的磨耗作用,这些细微纹理被很快磨耗殆尽,反映出的结果是第一个使用年的露石深度大幅减小;随着集料表面的微观构造逐渐磨光,之后是整个骨料在承受轮胎的磨耗作用,相对于第一使用年,露石深度的衰减变得缓慢。

根据两种不同配合比的露石路面露石深度衰减规律,在进行配合比设计时,宜选择较小粒径的粗骨料。因为较小粒径粗骨料做出的露石路面,单位面积内骨料的数量更多,在承受车辆轮载作用时,由于受力骨料数目增加,单个骨料表面受到的作用力减小,从而使年露石深度衰减量降低,延长路面使用年限。

3.3 路面横向力变化

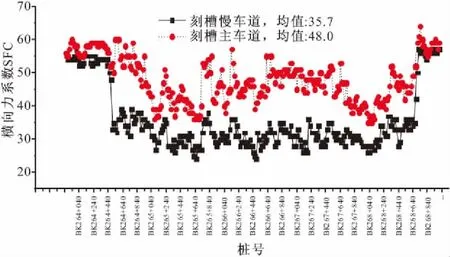

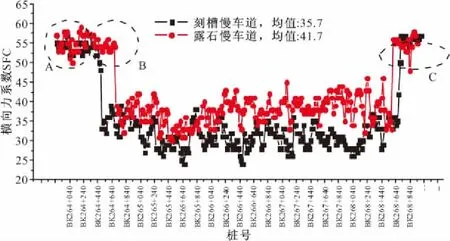

该项目于2016年底正式通车,2018年底使用横向力系数检测车对该段路面进行检测。将2018年路面横向力系数(Side Force Coefficient, SFC)检测结果绘制成图15,16。

图15 相同隧道不同车道抗滑性能对比

图16 相同桩号相同行车道路面抗滑性能对比

根据图15可以看到,隧道内部刻槽路面慢车道的抗滑横向力系数为35.7,远低于超车道的48.0。分析认为:慢车道相对于快车道,由于货车等重载交通的比例更大,路面受到更多行车荷载作用,其抗滑性能衰减更为显著。说明路面抗滑性衰减的主要原因之一是车辆轮载作用。

由图16(图中A位置是位于LHS2号隧道进口300 m位置,采用加铺沥青路面进行铺筑,B位置是大约长度为400 m的露石路面,C位置为右幅出口大约为450 m露石路面)可以看出,采用露石工艺后,不光露石路段的抗滑耐久性可以得到保证,还可以使整个隧道路面的抗滑性能衰减幅度降低。同样受到重载交通的作用,未采用露石工艺的刻槽路面使用两年后,抗滑均值为35.7,处于“中”水平;铺设有露石路面的隧道路面抗滑总均值为41.7,保持在“良”水平;其中露石路面段抗滑均值为54.6,保持在“优”水平。分析认为:(1)由于露石路面采用高磨光值的辉绿岩集料外露,本身具有良好的抵抗抗滑衰减能力;(2)露石路面由于纹理丰富,相较于普通刻槽路面,排水性能更佳,使得隧道内部保持干燥状态,从而更有利于内部普通刻槽水泥混凝土路面抗滑性能的保持。进出口位置铺筑的露石路面,其抗滑性能基本与加铺沥青的复合路面抗滑性能一致,说明这种耐磨耗的路面更加适用于隧道内部。

4 结 论

(1)调查结果表明,在降低路面反光效应、降低行车噪音、降低隧道内部湿度和颗粒物含量等方面,露石路面均优于普通刻槽路面。

(2)露石路面构造深度大,在通车早期,更容易被磨耗,构造深度损失较快。从延长露石路面使用年限方面考虑,推荐较小粒径粗骨料的露石路面。

(3)隧道刻槽路面慢车道相对于主车道,由于货车等重载交通的比例更大,路面受到更多行车荷载作用,相同使用年限路面横向力系数SFC要低于主车道。说明路面抗滑性衰减的主要原因之一是车辆轮载作用。

(4)露石路面具有高磨光值的辉绿岩表面,具有良好的抵抗抗滑衰减能力,且露石路面纹理丰富,排水性能优于刻槽路面,有利于隧道路面保持干燥状态。铺筑露石路面可以使整个隧道路面的抗滑性能衰减幅度降低。