钢纤维混凝土节段拼装空心墩拟静力试验

2020-07-21金郑禄刘少乾郭增伟

郑 罡,金郑禄,刘少乾,郭增伟

(1. 重庆交通大学 a. 省部共建山区桥梁及隧道工程国家重点实验室;b. 土木工程学院, 重庆 400074;2. 四川省公路规划勘察设计研究院有限公司,四川 成都 610041)

随着工程中桥墩预制拼装技术的应用趋势日益显著[1,2],研究人员加强了对节段拼装桥墩抗震性能的研究[3~5],考察了截面形式、长细比及配筋率等基本参数[6~9]、预应力(大小、布置、粘结)特性[10~12]、拼装/连接类型[3]和自复位构造[2]等因素的影响;同时,钢纤维增强混凝土[13](Steel Fiber Reinforced Concrete,SFRC)及超高性能混凝土[14](Ultra-High Performance Concrete,UHPC)等新材料对桥墩抗震性能的影响也受到关注,并开始与节段拼装技术结合[15~17]。基于节段拼装和混凝土新材料两方面的技术发展,研究人员开始考虑用钢纤维混凝土来改善节段拼装桥墩的抗震性能:拟静力试验结果表明,钢纤维提高了节段拼装桥墩的承载力,墩底裂缝为细密型,试验结束后桥墩保持了更好的完整性[15];振动台试验结果表明,钢纤维提高了桥墩延性,明显减小了损伤[16]。

上述试验中,钢纤维节段拼装桥墩与承台连接采用两种方式:一种是在承台上设置插槽,将桥墩节段嵌入承台并现浇接头[15];另一种是先形成桥墩与承台整体现浇矮墩,再拼长桥墩[16]。尽管这两种方式利于发挥钢纤维的作用,但其施工繁复(因空心墩截面大、模板复杂),削弱了节段拼装的技术优势。因此,本文作者开展相关拟静力试验研究,考察桥墩与承台干接情况下钢纤维对节段拼装空心墩抗震性能的影响。

1 试验方案

1.1 试件设计

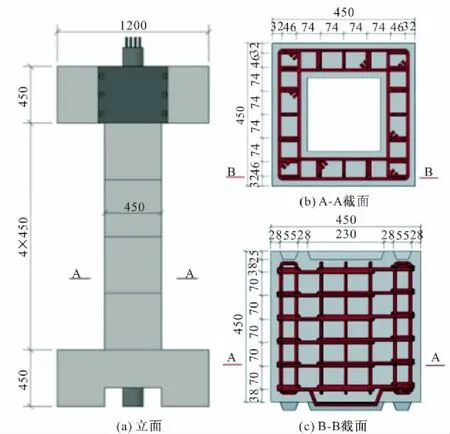

试验采用尺寸和钢筋构造相同的钢纤维混凝土及普通混凝土试件各一组,编号分别为C00C,C01C。桥墩构造如图1所示,自下而上分J1,J2,J3,J4共4个相同空心段,其钢筋与钢纤维构造参数如表1所示。盖梁和承台中心均设预应力孔道,采用无粘结预应力将两者与桥墩各节段压接为整体,接缝处仅有预应力筋通过;试件两侧距中轴线500 mm处设精轧螺纹钢筋,施加与恒载等效竖向力。混凝土标号为C40,普通钢筋均采用直径8 mm的光圆钢筋,材料力学性能试验结果见表2。

图1 钢纤维混凝土节段拼装空心墩模型/mm

表1 试件钢筋构造参数及混凝土中钢纤维含量

表2 普通混凝土、钢纤维混凝土、普通钢筋材料力学性能及初始预应力值测试结果

预应力拼装桥墩由预应力造成的轴压比np通常在0.075~0.10[18],既避免预应力过大造成试件延性降低又为节段间提供足够的挤压力以保证桥墩整体性;预应力与上部恒载产生的总轴压比n不应超过0.3[19,20]。本文将试件预应力张拉力设计值设置为420 kN,产生轴压比np=0.088,与恒载组合,产生的总轴压比n=0.12。

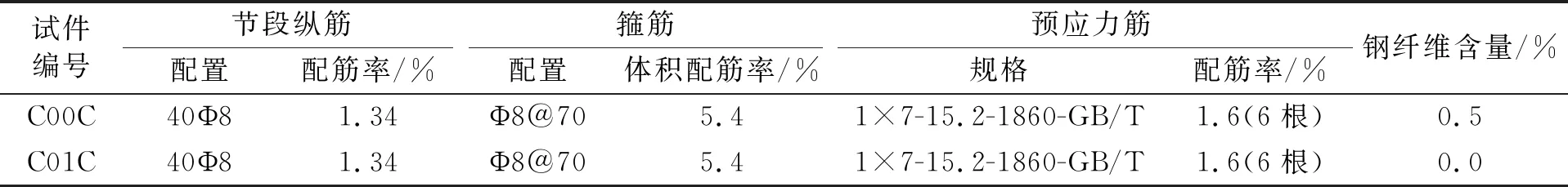

1.2 测试方案

试验布置位移、应变、预应力等三类共45个测点,如图2所示。图2中位移测点共12个,其中激光位移测点6个,分别在加载方向拉、压侧柱面的墩底、J1与J2节段间、盖梁的接缝处布置,以测量接缝开合位移度;拉线式位移测点6个,分别在承台、J1至J4桥墩节段及盖梁中心布置,用于测量侧向绝对位移。应变测点共30处,其中单向应变测点24处,分布于J1节段纵筋12处、箍筋4处,J2节段纵筋6处、箍筋2处;应变花测点6处,分布于J1节段加载方向拉、压侧柱面中轴线的顶部及底部,J2节段底部。预应力测(控)点3个,均用压力环监测,压力环分别设置于无粘结预应力钢束和两根精轧螺纹钢筋顶端。

图2 测点布置

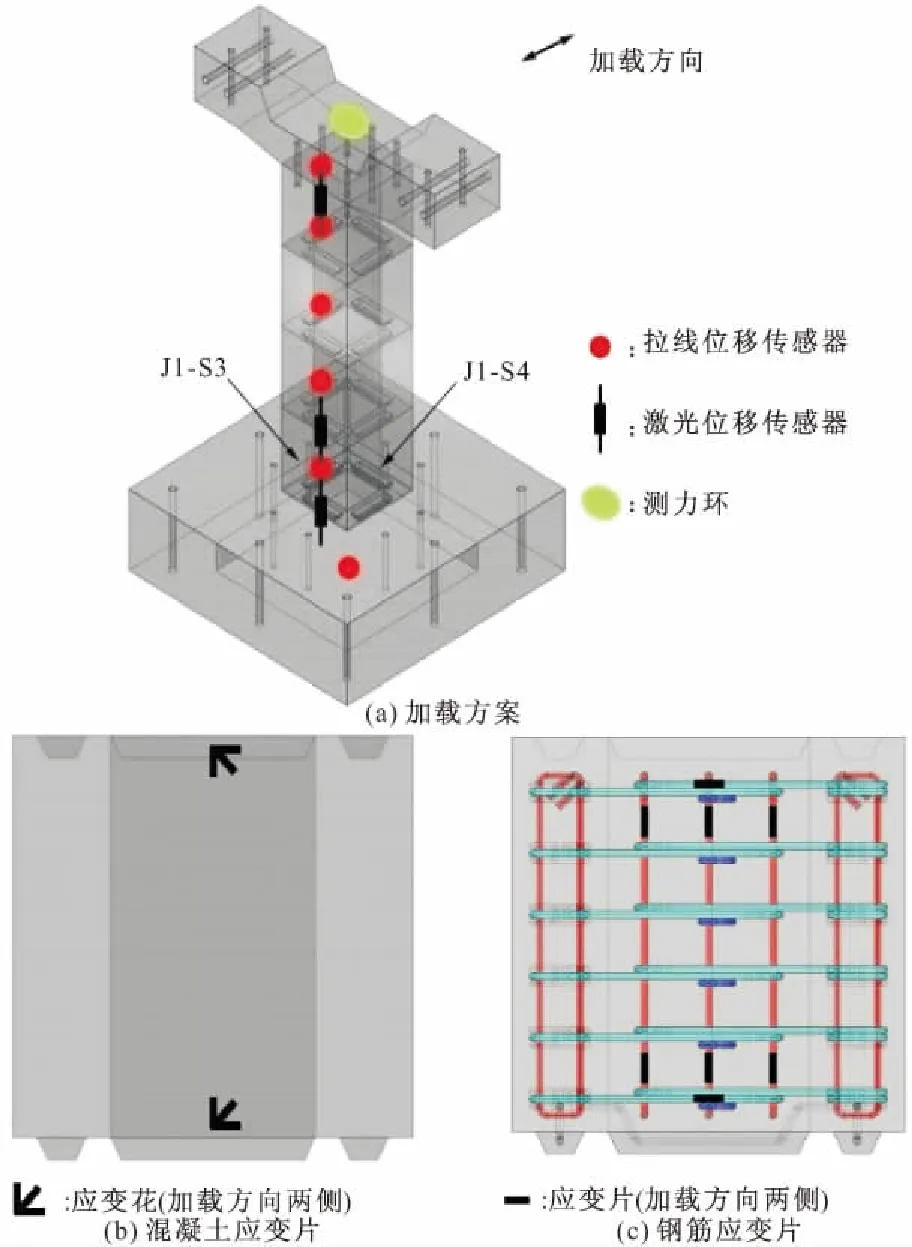

1.3 加载制式

试验加载系统如图3所示,其中恒载等效的精轧螺纹钢筋合力由数控液压千斤顶保持为140 kN。

图3 作动器加载系统

水平荷载由作动器施加,在试件墩底出现张角前采用力控制,出现张角后采用位移控制,加载制式如图4所示。力控制时,每级荷载增量10 kN,反复一次;当侧向位移比(侧向位移与有效高度之比)达到1%时墩底出现张角,此后采用位移控制,加载速率设为1 mm/s。侧向位移比从1%加载至10%,每级增幅1%,反复加载3次;当侧向位移比达到10%而水平承载力尚未低于极限值的85%时,以增量为2%的侧向位移比继续加载;当水平承载力低于极限值的85%或约束混凝土压溃时即认为试件发生破坏,停止加载。

图4 侧向位移加载历程

2 拟静力循环加载试验结果分析

2.1 试验现象及破坏形式

试验中,两组试件均发生典型的弯曲破坏,剪力键基本保持完好,墩底接缝出现张角,且混凝土出现开裂及剥落的现象,其余节段间张角微小。为便于表述,下文用S1表示作动器侧的混凝土柱面,S2,S3,S4分别表示面向S1时的右侧面、对面和左侧面;作动器推力计为正值,拉力为负值。

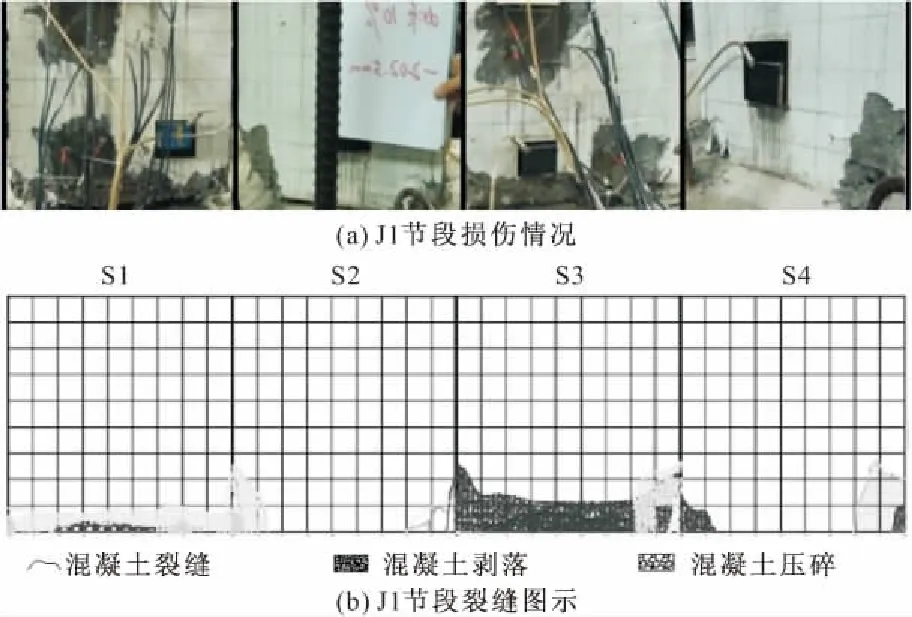

C00C试件:位移幅值20.25 mm时,墩、台接头出现张角,混凝土无裂缝;幅值40.50 mm时,墩底四角均出现斜裂缝;幅值60.75 mm时,J1段S4面墩底附近混凝土轻微剥落;幅值141.75 mm时,墩底混凝土保护层剥落高度为10~15 cm;幅值202.50 mm时,水平承载力略低于极限值的85%,停止加载,此时墩底接触面的混凝土保护层压碎,箍筋少许外露,剪力键混凝土轻微露筋,未发现核心混凝土明显破坏,J1节段最终损伤结果见图5。位移幅值121.50 mm时,负向加载达到承载力极限值(-77.5 kN);幅值162.00 mm时,正向加载达到极限值(96.4 kN);幅值202.50 mm时,第二次负向加载达到破坏荷载(-65.8 kN)。

图5 C00C试件最终破坏形态

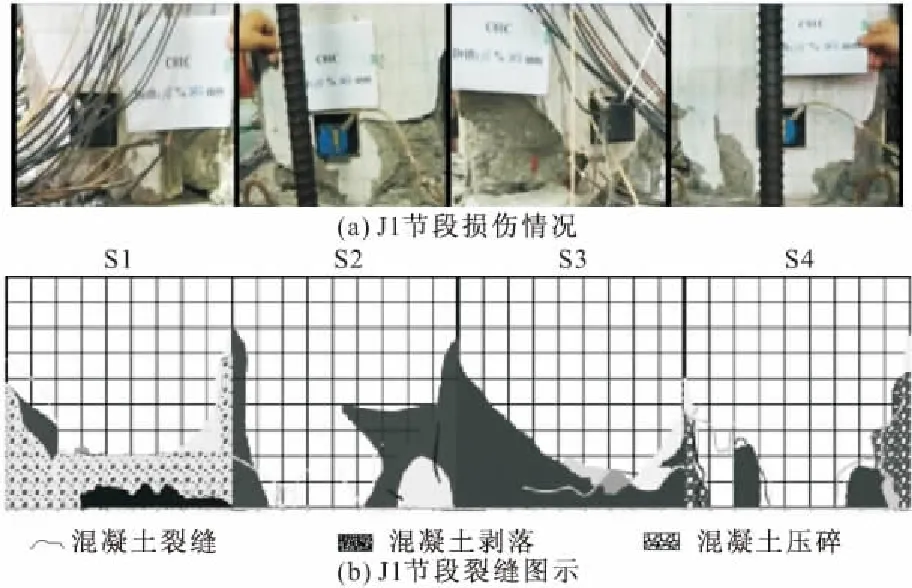

C01C试件:位移幅值20.25 mm时,墩、台接头出现张角,混凝土无裂缝;幅值40.50 mm时,墩底四角均出现斜裂缝;幅值101.25 mm时,裂缝长度约15~25 cm,墩底保护层混凝土出现剥落并露筋;幅值141.75 mm时,墩底保护层混凝土完全剥落,剥落高度为10~20 cm;幅值182.25 mm时,承载力略低于极限值的85%,核心混凝土出现剥落,致塑性铰破坏,J1节段最终损伤结果见图6。位移幅值50.85 mm时,负向加载达到极限值(-82.8 kN);幅值101.25 mm时,正向加载达到极限值(86.8 kN);幅值182.25 mm时,第二次正向加载达到破坏荷载(71.7 kN)。

图6 C01C试件最终破坏形态

两试件对比:相同点在于,破坏形式均为典型的弯曲破坏,墩底接缝处约束混凝土达到其极限压应变,箍筋均未外鼓或屈服,纵筋也未发生压曲或拉断现象;不同点在于,同荷载等级下C00C试件破坏程度明显较轻,裂缝形态为细密型,表明钢纤维具有良好的阻裂作用,能明显缓解墩底混凝土的损伤。

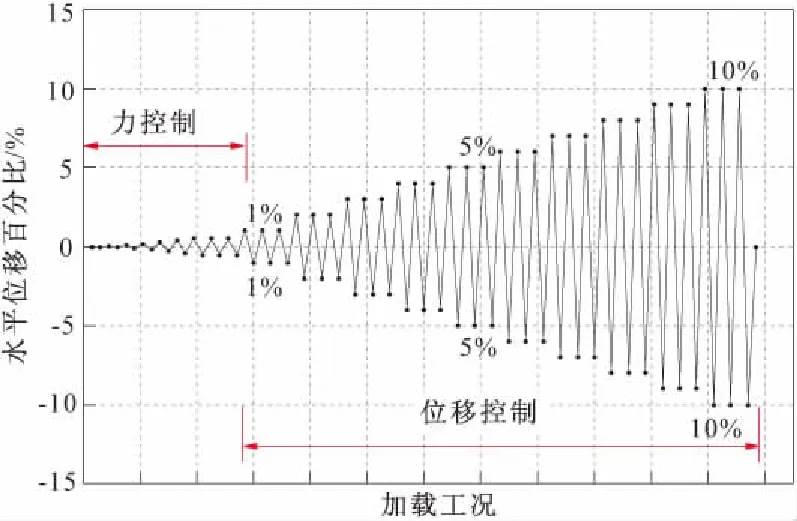

2.2 滞回环及骨架曲线

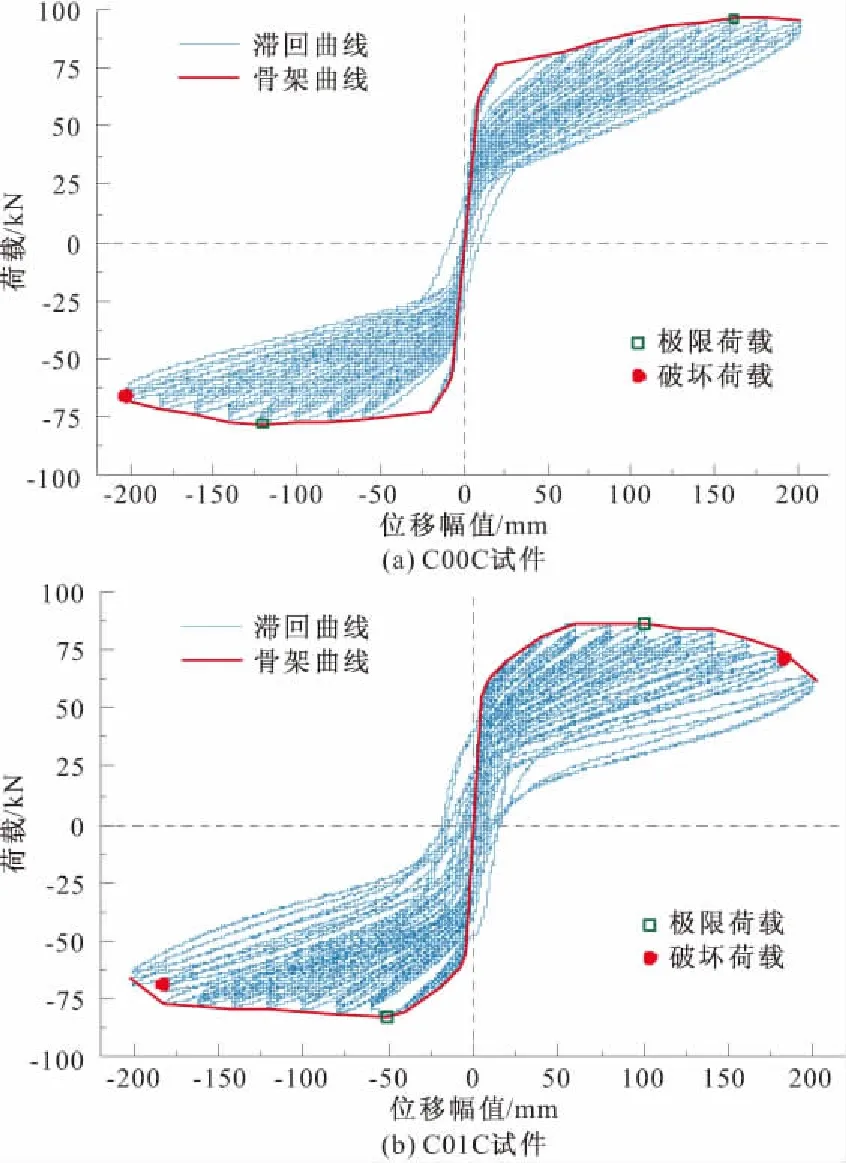

两试件滞回环和其包络骨架曲线如图7所示。由图可见,加载等级较低时,滞回环重叠且高度集中,无残余位移,两试件均处于弹性阶段。裂缝出现后,C00C试件的滞回曲线呈现典型的旗帜型,拉开现象较为明显,强度上升(强化)段较长,退化缓慢,而且依靠预应力的恢复作用,残余位移较小,呈现较强的自复位特性;C01C的曲线则更为饱满,强度上升(强化)段较短,退化较快,残余位移较大,自复位特性偏弱;与C01C试件相比,C00C极限荷载更高,且达到极限荷载和破坏荷载的位移幅值更高,表明钢纤维可同时提高承载力和变形能力(极限位移)。

图7 试件荷载-位移滞回曲线

2.3 位移延性

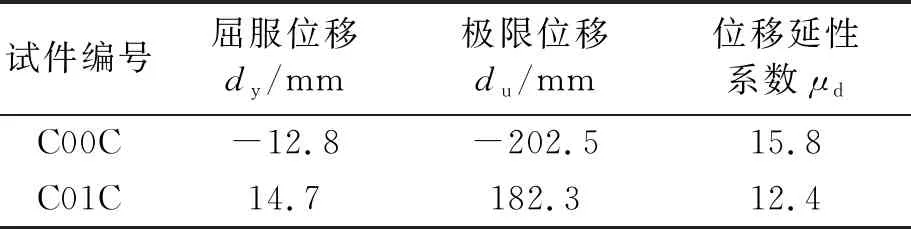

由图7中骨架曲线确定试件的屈服位移dy和极限位移du,并计算得位移延性系数μd,如表3所示。

表3 位移延性参数

表3中,C00C和C01C试件各自的屈服位移dy由如下方式(通用屈服弯矩法[21])确定:按照图8所示非线性弹塑性骨架曲线形状,原点切线与承载力峰值点C对应的水平线交于点E,过点E作垂线与骨架曲线交于点A,OA延长线与峰值点的水平线交于点F,作点F垂线与骨架曲线交于点B,B点位移即为屈服位移dy。极限位移du,取骨架曲线承载力峰值点C下降15%时对应的位移。由表3可知,当墩、台采用剪力键干接时,预应力节段拼装空心桥墩总体上具备良好的延性能力;试件C00C的屈服位移较小且极限位移较大,因此,其位移延性高出普通混凝土试件C01C近30%,表明钢纤维可有效提升节段拼装空心墩的位移延性能力。

图8 屈服位移计算图示

2.4 残余位移及预应力损失

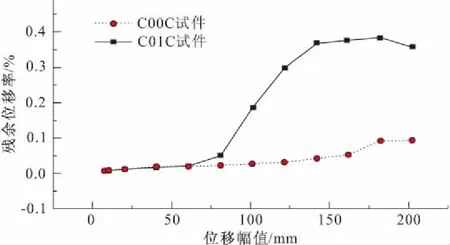

由图7中滞回环卸载曲线与水平轴(位移轴)的交点,可确定各位移幅值下两试件的残余位移,如图9所示,图中残余位移为三次循环加卸载的平均值。

由图9可见,两试件的残余位移均较小,位移幅值小于约5倍屈服位移(位移延性系数约4.0)时,两试件的残余位移率(残余位移与墩高之比)均接近于0;当位移幅值超过约5倍屈服位移后,试件C01C的残余位移率迅速提高,但试件C00C的残余位移率则低速近似线性增长。这一结果表明:由于预应力作用的自复位效应,当接缝用剪力键干接时,预应力节段拼装空心桥墩总体上具备良好的自复位能力;同时,当位移幅值较大(对应于中震和大震)时,钢纤维可有效抑制残余位移,进一步增强桥墩的自复位能力,更利于保障抢险救灾和震后修复。

图9 试件残余位移

试验中,随着桥墩侧向位移的增加,预应力筋应力值迅速增大,峰值应力达到初始应力的1.7倍左右,与文献[7]中预应力峰值约为设计预应力的2.0倍基本相符。随着位移幅值的增大以及各工况往复次数的增加,预应力损失也在逐渐增加。

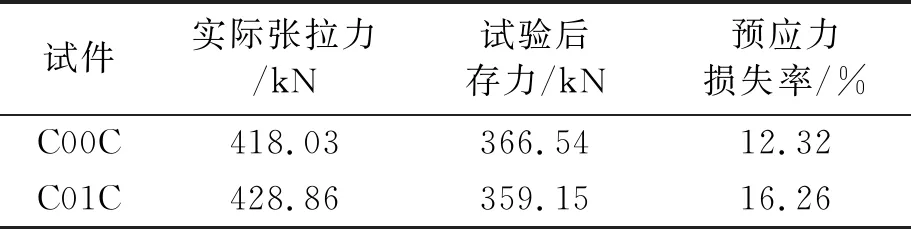

从表4给出的预应力损失率可以看出,C00C和C01C试件的最终预应力损失率分别为12.32%和16.26%,普通混凝土试件C01C因其混凝土压碎程度更高,导致其预应力损失增大超过C00C试件的30%,表明钢纤维有利于减小预应力节段拼装空心墩的预应力损失。

表4 有效预应力和预应力损失

2.5 塑性铰区平均曲率

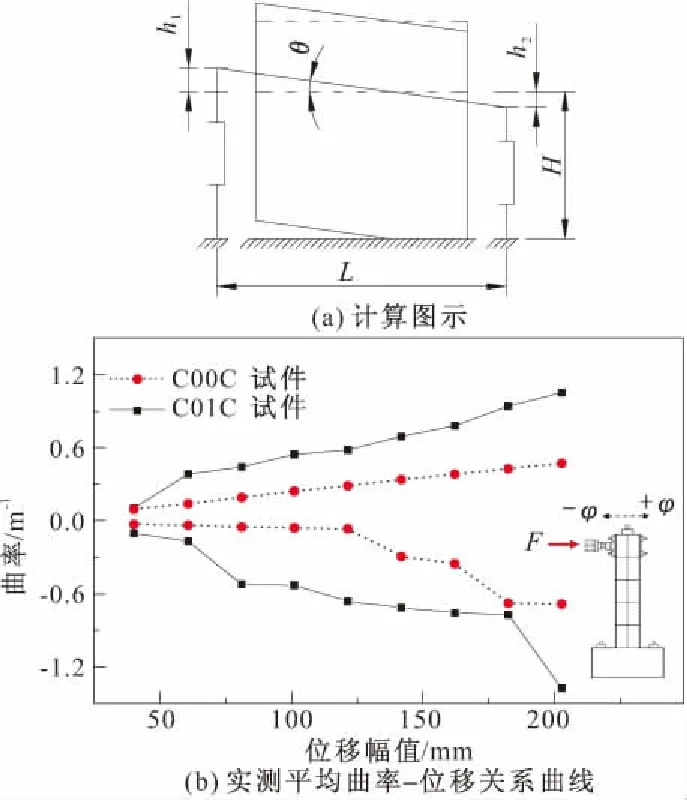

按照Priestley等[22]提出的预应力混凝土桥墩塑性铰长度Lp=B/2(B为加载方向宽度,试验墩为450 mm),两试件塑性铰长度均为225 mm。但由于节段拼装桥墩无纵筋贯通,且空心墩的塑性铰更为集中,因此,本试验重点考察距墩底H=130 mm高度范围塑性铰的平均曲率。平均曲率按图10a计算获得:首先由塑性铰区墩底两侧的竖向位移差计算转角θ,θ≈tanθ=(h1+h2)/L;然后,由转角θ与高度H的比值计算得平均曲率φ,即φ=θ/H。由此得塑性铰区平均曲率如图10b所示。

图10 塑性铰区平均曲率

由图10b可知:两试件塑性铰均具有良好的转动能力,试件C00C和C01C的平均曲率极限值分别达到0.68 m-1和1.37 m-1;在塑性铰的工作范围内,试件C00C的平均曲率约为试件C01C的50%,且其随位移幅值的增长速率小于试件C01C,这表明钢纤维有效约束了混凝土的塑性变形,抑制了塑性铰的过大转动,从而减缓了混凝土损伤。注意到,就平均曲率的影响因素而言,本试验采用桥墩与承台干接剪力键连接的节段拼装墩不同于整体式桥墩或相当于整体浇筑(承插式或整体墩台接长式)的节段拼装桥墩:本试验中,最主要影响因素是桥墩与承台接缝张角,墩底塑性区的其余弹塑性区域虽也有弯曲变形,但其影响远低于张角。

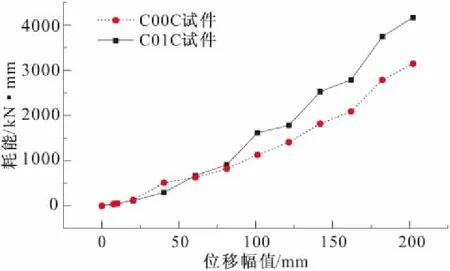

2.6 耗能能力

试件耗能(滞回环面积)如图11所示。由图可见,当位移幅值小于75 mm时,两试件耗能能力无明显差异;此后,C00C试件的耗能能力明显低于C01C试件,表明其损伤偏小。

图11 滞回耗能能力

已有研究表明,钢纤维混凝土可提高整体现浇桥墩[14]和承插式连接节段拼装桥墩[15]的耗能能力。但与这两种情况不同,由于本文试验用干接方式处理墩、台连接,钢纤维对接缝开合无直接影响,此时,耗能主要来源于附近接缝受压区混凝土压碎及受拉区纵筋屈服。在受压区,钢纤维对混凝土形成约束而使得混凝土的压碎程度降低;在受拉区,钢纤维则直接提高材料的屈服强度和极限强度。在相同位移幅值情况下,试件C00C的耗能能力低于试件C01C;同时,在耗能能力、塑性变形和残余位移均减小(因此损伤较小)的情况下,试件C00C比C01C表现出更高的极限承载力、更大的极限位移和更强的自复位能力。

2.7 刚度退化

图12示出试验中割线刚度Ks与初始刚度K0的比值Ks/K0。由图可见,两试件各自刚度比Ks/K0-位移幅值关系曲线分为三段:第一段为非线性弹性段,对应位移比为0%~1%(幅值为0.00~20.25 mm),此时刚度退化的主因是桥墩与承台之间的干接缝张开,整体刚度保持非线性弹性,刚度随位移快速下降,但可完全恢复;第二段为非线性退化段,对应位移比为1%~4%(幅值为20.25~81.00 mm),此区间内,随着受压侧混凝土保护层开裂剥落,整体刚度进一步下降,但下降速度逐渐放缓;第三段为近似线性退化段,对应位移比为4%~10%(幅值为81.00~202.50 mm),此区间内,核心混凝土强度降低或剥落,墩底塑性铰充分发展,位移增量主要来自于塑性铰转动,损伤范围和程度逐渐扩大、加深,水平承载力平稳缓慢下降,整体刚度近似为线性下降,直至加载结束。

图12 等效刚度退化

从图12还可看出,两试件曲线变化规律相似,表明钢纤维对刚度退化的总体规律影响不大;同时注意到,在两者初始刚度几乎相等的情况下,试件C00C的刚度比总是略高于试件C01C,表明钢纤维对整体刚度有一定的增大作用,但此作用极为有限,抗震分析中可予忽略。

3 结 论

通过对试验结果的分析,本文对节段拼装空心墩的抗震性能得出如下结论:

(1)破坏形式:与一般情况下的弯曲破坏不同,在水平力下降至极限值的85%时,两试件均未出现纵筋拉断、压曲、箍筋外鼓或屈服,也未出现混凝土的明显压溃,其最终破坏主要因受压侧混凝土强度随塑性变形的持续发展而缓慢下降所致。总体上表现为典型的弯曲破坏,钢纤维有利于进一步减小其破坏程度。

(2)位移延性、残余位移与预应力损失:桥墩与承台干接时,预应力节段拼装空心墩总体上仍具备良好的延性能力和自复位能力;当位移幅值较大时,钢纤维可有效抑制残余位移,进一步增强桥墩的自复位能力,并减小塑性变形带来的预应力损失。

(3)耗能能力与刚度退化:钢纤维明显减小了预制拼装桥墩试件的耗能能力和塑性变形,同时,明显提高了试件的极限承载力和极限位移,但对试件的刚度退化特性影响不大。

综上可知,桥墩与承台拼接方式为剪力键干接时,预应力节段拼装空心桥墩仍具备良好的抗震性能;纤维增强混凝土可进一步减小破坏、残余位移和预应力损失,提高极限承载力、极限位移和位移延性,使桥墩抗震性能得到整体提升,但耗能能力有所降低。