煤炭漏斗车车体隔板加强板裂纹分析与改进

2020-07-21赵天军赵金凤王孝东李晓峰

赵天军,赵金凤,王孝东,李晓峰

(1.中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 1160521;2.大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

我国出口澳大利亚30t轴重煤炭漏斗车具有较大载重能力.车辆以中梁、枕梁、侧梁、横梁、脊背构成骨架结构,使车辆的刚度分配更加合理,提高了车辆的整体承载能力.同时,大圆弧包板式侧墙结构提高了车体刚度、充分利用了机车车辆限界,增大了有效容积.其隔板加强板焊接在隔板边缘位置,采用3.5mm不锈钢板,主要是对隔板边缘刚度进行加强,隔板与其加强板坐落在大横梁上,并与漏斗车侧墙连接,起到增加侧墙横向刚度的作用[1].该漏斗车运行一段时间后,隔板加强板上端圆弧位置、加强板根部与大横梁交接位置出现裂纹.为找出裂纹产生的原因,并对现有结构进行改进,同时为以后同类型车辆设计提供指导和支持,本文对隔板加强板上裂纹成因进行分析与改进.

1 裂纹成因分析

1.1 裂纹情况描述

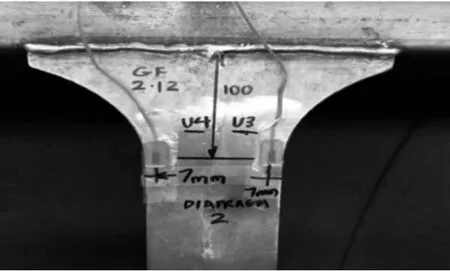

裂纹主要发生在隔板加强板上端圆弧位置和加强板根部与大横梁交接位置,加强板上端圆弧裂纹垂直圆弧切线方向整个母材纵向贯通,与大横梁交接位置裂纹沿着焊缝方向发展,隔板加强板裂纹见图1、图2.

图1 隔板加强板上部圆弧处裂纹特写图

图2 隔板加强板根部裂纹特写图

1.2 隔板加强板常规工况分析

基于AAR M-1001-2011《货车设计制造规范》标准[2],对隔板裂纹处的应力进行了分析[3],可知隔板裂纹处的应力均很小,不足以造成破坏.各工况中应力最大的工况为:缓冲载荷1 560 kN×1.8+垂向载荷×1.8+横向载荷×1.8组合工况,其作用下隔板裂纹位置上部圆弧处最大主应力为10.3 MPa,隔板下部最大主应力为15.3 MPa.

2 煤炭漏斗车装卸货的离散元分析

列车是在缓慢运行中进行装卸载货物,此时隔板加强板两侧的货物质量不一致,会使隔板加强板发生弯曲变形.由于装卸载瞬间,会对隔板造成瞬间冲击,需要对装卸货时隔板受到的冲击力进行具体分析[4].

2.1 离散元分析理论

煤炭颗粒本身特点难以用传统均匀、连续的连续介质力学的观点来处理,离散元方法较其他方法能更好的模拟散体的力学性质[5].本文采用PFC-3D离散元计算软件数值模拟装卸货状态下煤炭颗粒与隔板间的相互作用力.煤炭颗粒的形状各异,排列分布结构比较复杂[6],考虑到煤炭颗粒[6]本身的特点,用散体力学的观点来分析研究它们的力学性质,离散元方法[7]较其他方法能更好的模拟散体的力学性质.

在离散元模拟中采用高斯函数分布规律随机生成大小不一的颗粒尺寸,计算不同粒径间球形颗粒间的作用力[8].本文采用线性接触模型计算各颗粒间接触作用,颗粒间的接触力计算是通过接触刚度与颗粒间的相对位移计算出来的.

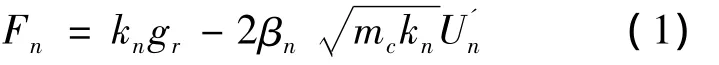

线性接触模型主要通过相互接触的两个颗粒的法向与切向的刚度定义而得,单元间法向力包括弹性力和粘滞力两部分[9].

式中,gr是单元法向应变,Un是单元法向应变率;Kn是法向刚度系数,βn是法向阻尼系数.

基于Mindlin理论和Mohr-Coulomb摩擦定律,忽略切向粘滞力影响,切向接触力写作[10]:

式中,Us和U′s分别为颗粒的切向变形和应变率;Ks是切向刚度系数,βs是切向阻尼系数;μ是摩擦系数.

2.2 装卸货过程分析

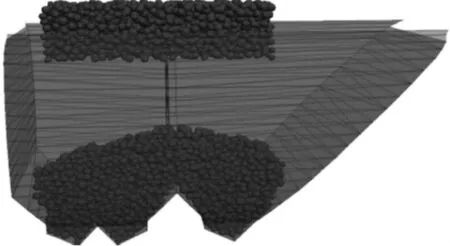

装货时采用漏斗仓进行装货,边走边装,车辆运行速度为3 km/h,从一端开始,一直装满到另一端;卸货时,运行速度与装货时一样,每间隔3s开一组底门.如图3、4所示.

可以看到隔板加强板两侧的货物质量不一致,会使隔板加强板发生弯曲变形.由于装卸载瞬间,会对隔板造成瞬间冲击,随着装货的进行,隔板受力在逐步增加,装载结束,隔板所受力达到一个平衡状态.当漏斗车底门开启开始卸货瞬间,煤炭颗粒对隔板发生冲击,隔板所受力瞬间增加,随着卸货进行,隔板受力逐步减少.

图3 装货状态

图4 卸货状态

由仿真分析可知,卸货过程中隔板受力偏大,本文取卸载过程中不同时刻隔板受到的作用力,如图5所示,隔板中间受力最大,隔板的两端受力最小,受力呈倒三角形式.图5选取了卸货过程中4个时刻的隔板受力趋势,纵坐标为隔板高度单元编号,横坐标为该高度隔板上载荷数值.

图5 卸货过程隔板受力随高度变化情况

按照卸货过程隔板受力分析情况,施加面力模拟该工况.在该模拟工况计算下隔板裂纹位置上部圆弧处主应力最大值达到了906 MPa,隔板下部最大主应力为438 MPa.由分析结果可以看出,隔板裂纹是由于装卸载工况造成的.

在模拟装卸载工况下,隔板加强板上部及根部主应力均沿着加强板方向,受载侧为压应力,对侧为拉应力.由主应力大小及方向最终确定了试验时隔板加强板贴片位置及贴片方向如图6、图7所示.加强板上端沿着圆弧切线方向贴片,贴在切点位置,距边缘5mm;下端应变片贴在焊缝附近,距离焊缝5 mm,沿着加强板方向,应变花贴在加强板与大横梁交接位置焊缝附近,距离焊缝5 mm处大横梁上.

图6 隔板加强板上部贴片示意图

图7 隔板加强板根部贴片示意图

3 测试结果分析及结构寿命评估

对该型漏斗车在往返线路上开展了线路测试工作,在测试区间内,进行全工况测试,包括空、重车线路运行工况,装、卸载工况,使用BMT WBM专用的应变放大器和动态应变记录仪采集测试数据.由线路运行试验测试结果同样可知,列车正常运行时隔板加强板上应力较小,不足以造成疲劳破坏,测点最大主应力分布如表1所示.

表1 试验测试应力与仿真分析应力对比表 MPa

依据BS-EN1993-1-9-2005《钢结构设计-第1-9部分:疲劳》标准[11]和隔板加强板应力测点的具体接头型式,选取S-N曲线.根据选定曲线,对隔板加强板测点装卸载工况进行疲劳计算,疲劳计算按照实际运行状况711 km装卸载一次.计算结果见表2.

表2 隔板疲劳寿命评估表

由疲劳寿命评估结果可知,分析计算寿命与实际运行寿命基本相符.

4 结构改进

根据试验及计算结果可知,由于隔板加强板纵向刚度弱,导致装卸载时隔板加强板应力远远超出许用应力,现提出如下几种补强方案:

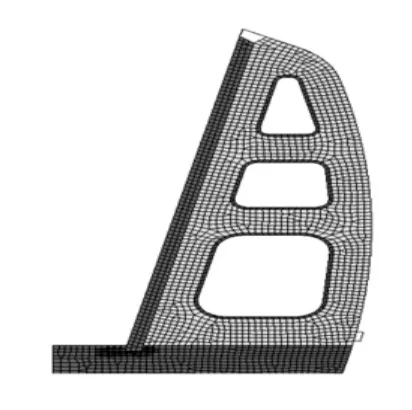

方案一:在隔板加强板外侧加焊槽钢,槽钢尺寸为60 mm×70 mm,厚度为3.5 mm.补强形式如图8所示.

方案二:在隔板加强板内侧加焊两个角钢,角钢尺寸为100 mm×35 mm,厚度为5 mm.补强形式如图9所示.

方案三:在隔板加强板内侧加焊两个角钢,角钢尺寸为100 mm×35 mm,厚度为4 mm.补强形式如图9所示.

方案四:在隔板加强板内侧加焊一个角钢,角钢尺寸为100 mm×35 mm,厚度为5 mm.补强形式如图9所示.

图9 角钢补强梁

图8 槽钢补强梁

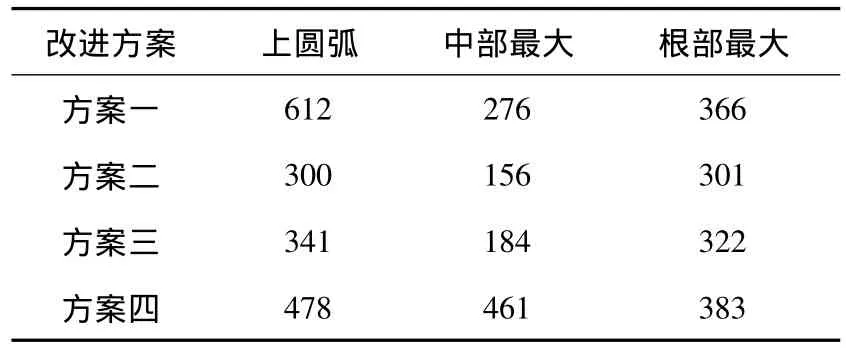

各改进方案按照PFC-3D软件计算的卸载冲击载荷进行计算,各改进方案测点位置具体应力大小见表3.

表3 各改进方案测点位置应力汇总表 MPa

由各位置应力汇总表可以看出,方案二和方案三均小于许用应力350 MPa,满足静强度要求.

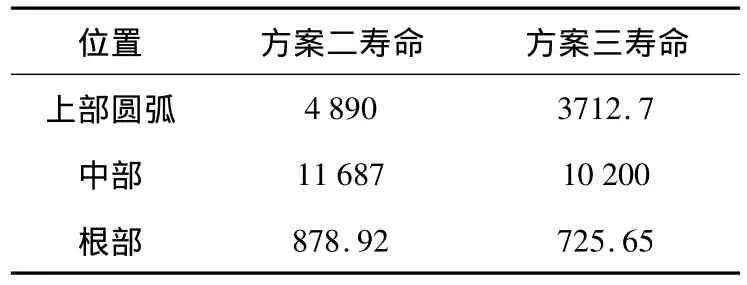

对满足静强度要求的方案二和方案三,依据BS-EN1993-1-9-2005《钢结构设计-第1-9部分:疲劳》标准[9]选取S-N曲线.根据选定曲线,对隔板加强板测点位置装卸载工况进行疲劳计算,疲劳计算按照实际运行状况711 km装卸载一次.计算结果见表4,寿命单位万公里.

表4 补强方案疲劳寿命评估表

由疲劳寿命评估表可以看出,方案二和方案三均满足装卸载工况运用要求,对上述两方案正常运营工况进行计算,补强梁位置应力均很小.综上所述,补强方案二和方案三均能满足运用要求.根据经济性公司最终选取了方案三对车体进行了焊修.

5 结论

(1)本文对某出口煤炭漏斗车隔板加强板裂纹产生原因进行了分析,由分析可知,由于隔板加强板纵向刚度弱,导致装卸载时隔板加强板应力远远超出许用应力,通过离散元模拟装卸货过程,得出卸货仿真计算数值与线路实测卸货数据一致性良好,能够有效的指导设计;

(2)改进方案很好的解决了隔板加强板在装卸载时纵向刚度不足的问题,方案二和方案三均满足运用要求,根据经济性选择了方案三作为最终补强方案,目前应用情况良好;

(3)各个国家铁路货车标准中均没有涉及到该装卸载冲击工况,该工况可以作为考核标准为以后该类型车辆提供设计判据.