高速动车组设备舱动应力试验研究

2020-07-21夏东伟于庆斌曲涵笑

夏东伟,于庆斌,曲涵笑

(1.中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062;2.大连交通大学电气信息工程学院,辽宁 大连 116028)*

2004年前后,党中央、国务院确定了“引进先进技术、联合设计生产、打造中国品牌”的铁路发展总体方针.在这个方针的指导下,通过技术引进、消化吸收再创新,南、北车制造能力,工艺水平得到了大幅度提高,在较短时间内,为中国铁路提供了大量时速250 km、350 km等不同速度等级动车组[1].我国自己制造的高速动车组驰骋在祖国大地上,成为一道亮丽的风景.

然而,动车组的运营安全关系到人民的生命财产安全,车下设备舱作为动车组的重要部件,保障着行车安全.本文开展设备舱动应力试验研究,通过对关键部件动应力的跟踪测试,了解并掌握运行里程、镟修周期、线路条件等因素对零部件动应力的影响,从而更为准确的对结构进行疲劳可靠性评估[2].图1为某型动车组车下设备舱示意图.

图1 车下设备舱示意图

1 试验原理

实验数据采集使用HBM公司的eDAQ数据采集系统,它是一种坚固的、可独立工作的、紧凑型的数据采集系统,专为现场数据采集和自动监测而设计.不同功能的信号采集板卡可以叠加,灵活组建成或大或小的采集器[3].多套采集器可以联网实现同步采集,适合数百通道的要求.eDAQ具有极高的环境适应能力,适合矿山机械、工程机械、农用机械、铁路车辆、卡车、乘用车等设备的现场工况载荷数据采集和试验场强化耐久性试验的数据[4].

各个测点的应变信号均进行全程连续采集,采样频率为1 000 Hz.测试工作结束后,采用北京交通大学自行开发的JPLAS专用数据处理软件系统进行数据处理[5].本试验为了保证载荷信号的质量,采用专门的信号放大器对载荷信号进行放大;为了保证应变信号不受环境温度的影响,采用一个工作片与三个补偿片组成的全桥测量.动应力测试工作结束后,数据处理基本流程如图2所示.

图2 数据处理流程图

2 测点布置

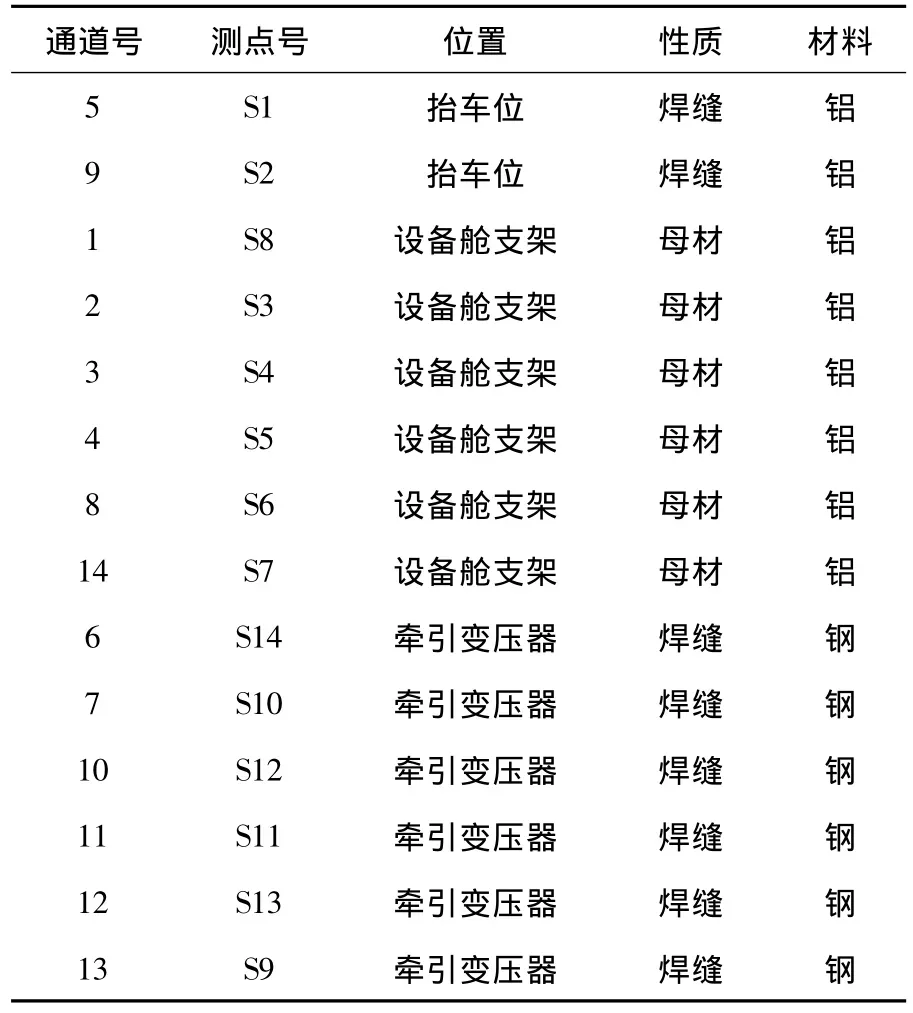

根据强度计算分析结果,结合典型结构及重点结构重点监测的原则,选取车体抬车位(焊缝)、设备舱支架(母材)、牵引变压器安装(焊缝),设置动应力长期跟踪试验主要跟踪监测点,如图3所示,表1为设备舱测点详细说明.

图3 测点布置图

表1 设备舱测点详细说明

3 牵引变压器区域设备舱动应力测试结果

基于各测点应力-时间历程,就可以得到各测点动应力在当天运行的最大、最小值和幅值.

由测点布置情况可知,针对抬车位、设备舱支架、牵引变压器等区域布置了测点,选取了2017年9月11日和15日典型的数据分析以上各个区域动应力测试结果,各个区域动应力测试结果,如表2所示.

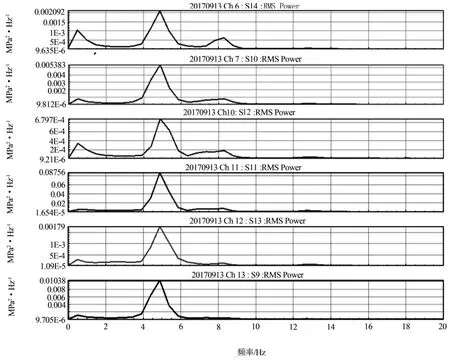

图4和图5分别为不同区域的动应力典型时域信号及其频谱特性.由时域图可以看出,牵引变压器测点 S14、S10、S12、S11、S13、S9 的振动范围分别为-0.79~0.84 MPa、-1.57~1.96 MPa、-0.47~0.47 MPa、-2.74~2.91 MPa、-0.65~0.63MPa、-1.71 ~2.05 MPa,各个测点的应力幅值出现时间不同步,且极值出现时的波形正常,故极值有效[6].正线运营平稳阶段牵引变压器测点S14、S12、S13的振动幅度相当,在0.5 MPa左右波动,测点S10、S9的振幅也相当,在1 MPa上下浮动,测点 S11的振动幅度略高一些,约为2 MPa.从频域图可以看出,牵引变压器测点的频谱分布规律较为一致,振动能量以低频为主,主要集中在4.9Hz处,在0.5Hz也有能量尖峰,但是并不显著.

表2 动应力测试最值与幅值 MPa

图4 牵引变压器测点全程时域

图5 牵引变压器测点全程频域图

4 疲劳强度分析方法

车辆结构的疲劳属于变幅载荷下的疲劳问题[7].在变幅载荷下,低于疲劳极限的应力水平对于结构的损伤也可产生显著的影响,因此变幅载荷下结构的疲劳评估需要考虑各级应力水平对结构疲劳损伤的贡献.通用做法是将应力谱按损伤相等的原则等效为恒幅应力(称之为等效应力幅)[8].该等效应力幅能够反映结构在一定的工艺条件、运用工况和运用里程下的动应力状况,并采用该等效应力幅来评估结构在运用条件下的疲劳强度.

本试验中采用雨流计数法对这些随机信号进行处理,编制满足工程需要的32级应力谱,随后根据Miner线性累计损伤法则,将各测点的应力转换为相应循环次数下的恒幅等效应力[9].

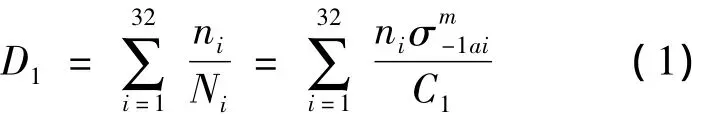

由Miner线性疲劳累计损伤法则,计算测试一定公里内一个应力谱产生的损伤(D1)的公式如下:

式中,ni为各级应力幅值的循环次数;Ni为各级应力幅值对应的疲劳寿命;C1和m为S-N曲线参数.

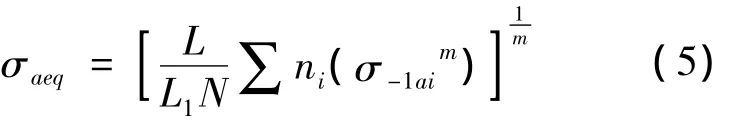

设等效应力幅(σaeq)作用N次,结构产生的损伤为D,即

式中,N是与材料或焊接接头疲劳极限对应的循环次数.对于焊接接头,一般取N=2×106次.

已知实测应力谱的运行公里数为L1,一个应力谱产生的损伤为D1;设产生损伤D的安全运行里程为L公里,则:

将D1和D的表达式(1)和(2)代入式(3),得:

即

如果要求动车组设备舱寿命期大约运行1500万km,分别代入σaeq表达式,就可计算得出对应整个寿命期运行里程的等效应力幅[10].

5 疲劳强度评估

为保证数据准确性,持续监测2016年2月~2017年11月数据,在2016年3月9日(始发站兰州,运行交路C8505-C8506-C8511-C8512-C8517-C8518-C8523-C8524-C8529-C8530,运行里程736 km),数据代入第4章公式,算得出现最大1 500万km等效应力幅值,发生在S11测点,值为6.8 MPa,远远小于该部位的许用疲劳应力70 MPa(牵引变压器测点均为钢焊缝测点),因此所有牵引变压器测点满足1 500万km运营要求.图6为2016年2月~2017年11月牵引变压器测点1500万km等效应力变化曲线,通过对比,数据稳定无突变.

图6 牵引变压器测点1 500万公里等效应力变化曲线图

6 结论

设备舱选材主要金属的疲劳许用极限值,对比钢焊缝、铝母材、铝焊缝的疲劳许用极限值,通过长达两年的跟踪试验研究,可以得出牵引变压器、设备舱支架、抬车位区域的1 500万km等效应力最大值分别为6.8、2.2、6.8 MPa,都远远小于其疲劳许用极限(钢焊缝为70 MPa、铝母材为78 MPa、铝焊缝为22 MPa),因此上述区域满足运营要求.

通过对高速动车组设备舱动应力测试试验,运用Miner线性疲劳累计损伤法则,得出设备舱对应整个寿命期运行里程的等效应力幅,并与许用疲劳应力比对,对动应力测试结果进行结构可靠性评估.通过测试结果,判定在不同运行里程下设备舱等关键部件的安全可靠性,能更精确地评估设备舱等部件疲劳强度,并为提高动车组的修程修制里程提供依据,能够保证动车组的安全可靠运营.