碱炼工艺对鳀鱼油中氧化产物脱除效果的研究

2020-07-20王晓涵温运启姜晓明李兆杰陈桂东薛长湖

王晓涵,温运启,姜晓明,李兆杰,薛 勇,陈桂东,马 磊,薛长湖

(中囯海洋大学食品科学与工程学院,山东青岛 226003)

鳀属鱼类产量丰富,是中国近海鱼类中最大的鱼类种群资源,约占世界水产品产量的 10%~20%[1-2]。其鱼油中含有丰富的ω-3型多不饱和脂肪酸(Polyunsaturated fatty acids,PUFA),特别是二十碳五烯酸(Eicosapentaenoic acid,EPA)和二十二碳六烯酸(Docosahexaenoic acid,DHA),具有增强免疫力、促进婴幼儿脑部发育的功效[3]。但是目前粗鱼油加工中主要遇见的问题是:a. 鱼油中的蛋白质、脂质及氨基酸等物质易发生氧化生成小分子醛酮等,产生不愉快的挥发性气味[4-5];b.鱼油中ω-3型PUFA较易氧化,造成脂肪酸的损失,降低了鱼油的营养价值[6-7]。油脂氧化产物主要是初级产物氢过氧化物和次级产物低分子量的醛、酮、醇和短链烃等[8]。在鱼油的碱炼过程中,皂脚具有吸附能力,可吸附一定的氧化产物[9];热水洗脱也会带走一部分的氧化产物;同时在实验过程中,充氮保护或者保持一定的真空度也可以有效降低氧化产物的生成。因此,研究碱炼过程中氧化产物含量的变化具有重要意义。

近年来,研究人员对鱼油的碱炼工艺做了较多优化,代小风等[10]通过单因素实验优化鱿鱼内脏毛油的脱酸工艺;李冲冲等[11]研究NaOH添加量对鱼粉副产物中的鱼油脱酸效果的影响;赵阔等[12]研究在真空条件下超量碱对鱼油脱酸效果的影响;朱建龙等[13-14]通过响应面试验优化杂鱼油的脱酸工艺并对分析不同种类的鱼油碱炼效果;陈娜[15]研究了金枪鱼油在不同碱量下品质变化情况。然而关于碱炼过程中鱼油全氧化值的研究,特别是考虑空气对鱼油氧化干扰的文献较少,大多数研究以鱼油酸价作为评价鱼油碱炼过程的重要指标,忽略了碱炼工艺对鱼油氧化的影响。本文以鳀鱼鱼油为原料,在碱炼过程中通过充N2或保持高真空以减少PUFA的氧化,通过考察鱼油中全氧化物的含量以优化碱炼工艺,为鱼油氧化产物的工业化脱除提供理论依据。

1 材料与方法

1.1 材料与仪器

鳀鱼鱼油 舟山新诺佳生物工程有限责任公司;氢氧化钠、碘化钾、异辛烷、冰乙酸 分析纯,均购于国药集团化学试剂有限公司;硫代硫酸钠标准滴定液(0.1010 mol/L) 天津市光复精细化工研究所;氢氧化钾标准溶液(0.0100 mol/L) 广州臻萃质检技术服务有限公司;Cr、Mn、Fe、Cu、Zn、As、Cd、Pb混合标准溶液(10 μg/mL)、Bi、Ge、In、Sc内标溶液(100 μg/mL)、Li、Mg、Y、Ce、Tl、Co调谐溶液(1 μg/mL) 均购于美国Agilent公司。

DF-101S集热式恒温加热磁力搅拌器 上海力辰邦西仪器科技有限公司;PLV-300全自动罗维朋比色计 佩克昂科技有限公司;真空泵 郑州长城科工贸有限公司;电感耦合等离子体质谱8800 ICP-MS、7820型气相色谱仪 美国Agilent公司;XT-mul微波消解仪 上海新拓仪器公司。

1.2 实验方法

1.2.1 碱炼方法 取约100 g鱼油于三口圆底烧瓶中,通入氮气,置于磁力搅拌器的水浴中搅拌加热至设定温度,在不断通入N2的条件下加入设定添加量的超量碱和设定浓度的氢氧化钠溶液,初温条件下保持一定时间,然后快速升温至终温90 ℃,保温10 min后,反应结束后将鱼油冷却至室温离心(5000 r/min,25 min),取鱼油层通入氮气,加热至90 ℃后用蒸馏水(95 ℃)洗涤多次至中性,氮气保护下降至室温,离心(5000 r/min,25 min),取鱼油于100 ℃条件下真空脱水,即得碱炼鱼油[16],其中,超量碱计算公式[17]为:

W1=7.13×10-4×W0×AV

式(1)

W3=W1+W2

式(2)

式中:W0:用于碱炼的鱼油质量,g;W1:NaOH的理论添加量,g;AV:粗鱼油酸价,mgKOH/g;W2:NaOH的超量碱量,g;W3:碱总添加量,g。

1.2.2 单因素实验

1.2.2.1 超量碱添加量对鱼油全氧化值(TV)的影响 取约100 g鱼油,水浴加热至60 ℃后,加入浓度为2.5%的NaOH溶液,超量碱分别为0.05%、0.15%、0.25%、0.45%、0.65%,保持30 min,按1.2.1方法处理得到碱炼鱼油,测定其过氧化值、茴香胺值,考察超量碱对鱼油TV的影响。

1.2.2.2 碱液浓度对鱼油TV的影响 取约100 g的鱼油,水浴加热至60 ℃后,加入浓度分别为1.5%、2%、2.5%、3.65%、5.11%的NaOH溶液,超量碱为0.25%,保持30 min,然后按1.2.1方法处理得到碱炼鱼油,测定其过氧化值、茴香胺值,考察NaOH浓度对鱼油TV的影响。

1.2.2.3 碱炼温度对鱼油TV的影响 取约100 g的鱼油水浴加热,温度分别设置为40、50、60、70、80 ℃,加入2.5% NaOH溶液,超量碱为0.25%,保持30 min,按1.2.1方法处理得到碱炼鱼油,测定其过氧化值、茴香胺值,考察温度对鱼油TV的影响。

1.2.2.4 反应时间对鱼油TV的影响 取约100 g的鱼油水浴加热60 ℃,加入2.5% NaOH溶液,超量碱为0.25%,保持10、20、30、40、50 min,按1.2.1方法处理得到碱炼鱼油,测定其过氧化值、茴香胺值,考察反应时间对鱼油TV的影响。

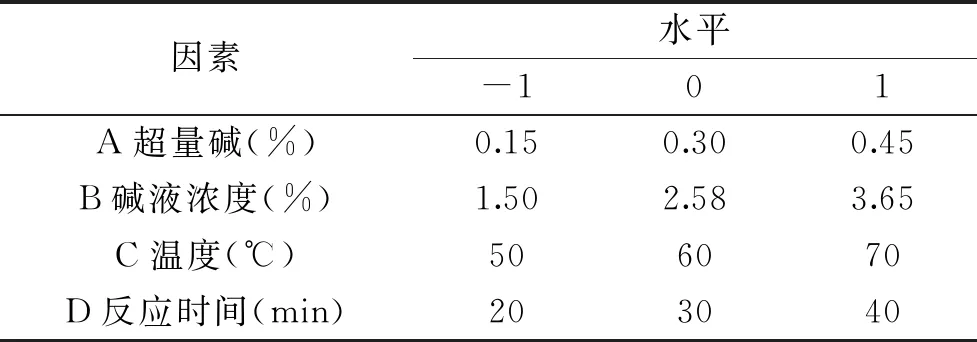

1.2.3 响应面试验优化 在单因素实验的基础上,选取A超量碱、B碱液浓度、C温度和D反应时间作为自变量,以鱼油的TV为因变量,每个因素取3个水平,设计响应面试验。研究各单因素的相互作用对鱼油TV的影响,进一步对鱼油碱炼的工艺参数进行优化处理[18],响应面优化试验的因素水平见表1。

表1 响应面设计实验因素水平和编码Table 1 Independent variables and their levels used in the response surface design

1.2.4 理化指标测定 将制备的碱炼鱼油测定其过氧化值、茴香胺值,并得到最终的TV。将粗鱼油与优化后的碱炼鱼油测定其酸价。其中,TV计算公式如下:

TV=4×PV+p-AV[19]

式(3)

式中:TV表示鱼油全氧化值;PV表示鱼油的过氧化值,mmol/kg;p-AV表示鱼油茴香胺值。

过氧化值测定参照国标GB 5009.227-2016《食品安全国家标准食品中过氧化值的测定》。茴香胺值测定参照国标GB/T 24304-2009/ISO 6885:2006《动植物油脂 茴香胺值的测定》。酸价测定参照国标GB 5009.229-2016《食品安全国家标准食品中酸价的测定》。

1.2.5 金属元素检测 ICP-MS是一种检测痕量金属元素的高效技术手段,可检测到ppb级的金属元素,而微波消解技术能够快速将样品离子化[20-21],便于后续操作。参考Wang等[22]的方法测定鱼油中金属离子含量。

1.2.6 脂肪酸含量分析 参考Zhang等[23]的方法测定鱼油中脂肪酸含量,并稍作修改。气相色谱柱为SUPELCOWAXR10(30 m×0.32 mm,0.25 μm);载气为氦气,不分流进样;进样量1 μL;检测温度220 ℃;程序升温:起始柱温150 ℃,以3 ℃/min升至220 ℃,保持20 min。定性采用标准品对照法,定量采用面积归一化法。

1.3 数据分析

实验结果重复3次求得平均值,并计算相对标准偏差(RSD)。单因素实验用Microsoft Excel对数据进行分析,用Origin 2018软件绘制趋势曲线图;响应面试验用Design-Expert 8.0软件设计并优化最佳碱炼工艺。

2 结果与讨论

2.1 单因素实验

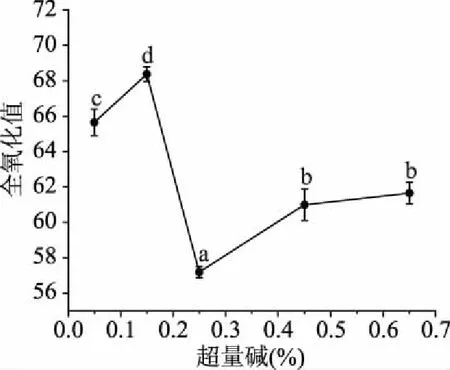

2.1.1 超量碱对鱼油TV的影响 由图1可知,随着超量碱的增加,TV出现先缓慢增加再快速下降又上升的趋势,当超量碱的添加量达到0.25%时,TV达到最低,分析其原因可能是随着超量碱增多,生成的皂脚量会逐渐增加,使得更多的氧化产物被皂脚吸附而被脱除。随着超量碱的继续增加,中性油损失增多,甘三酯转化的甘二酯、甘一酯与自由基发生反应的空间位阻变小,从而更有利于氧化产物的生成[17]。综合考虑,选择超量碱添加量为0.25%左右较为适宜,本实验选择的超量碱添加量为0.15%、0.30%、0.45%。

图1 超量碱对TV的影响Fig.1 Effect of alkali addition on total oxidation value注:不同小写字母表示差异显著(P<0.05),图2~图4同。

2.1.2 碱液浓度对鱼油TV的影响 由图2可知,随着碱液浓度逐渐增加,TV呈现迅速降低后逐渐升高又趋于稳定的趋势,在碱液浓度为2.5%时,TV最低。分析可能出现的原因是碱液浓度的增加有利于游离脂肪酸发生酸碱中和反应,加速皂脚从混合溶液中分离出来,从而使被皂脚吸附的氧化产物得到有效脱除,降低TV。但是随着碱液浓度的升高,皂脚的稠度增加,使皂脚表面积变小,与鱼油接触面降低,不利于氧化产物的析出,导致TV升高[24]。同时考虑到稠度过大的皂脚易引起分离机转鼓等设备堵塞,综合考虑后,选择碱液浓度为2.5%左右的NaOH溶液为宜,本实验选择的碱液浓度为1.50%、2.58%、3.65%。

图2 碱液浓度对TV的影响Fig.2 Effect of concentration of NaOH on total oxidation value

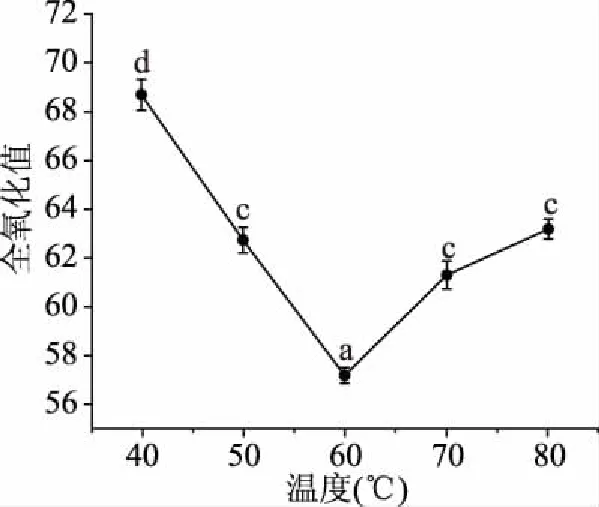

2.1.3 温度对鱼油TV的影响 由图3可知,随着碱炼温度的增加,TV呈现先降低后增加的趋势,在60 ℃时,TV最低。其原因可能是从动力学角度分析,温度升高加剧碱炼反应内分子的运动,有利于氧化产物随皂脚的离心而析出。之后随着温度进一步升高,TV开始缓慢上升,分析可能的原因是在较高的温度下,油的黏度和皂脚的稠度下降,油-皂易分离,不利于鱼油中的氧化产物吸附到皂脚中,反应结束后,氧化产物仍留在鱼油中,造成TV升高;另一方面,温度的升高会导致油色加深[17]。综上所述,控制反应温度60 ℃比较适宜。

图3 碱炼温度对TV的影响Fig.3 Effect of alkali temperature on total oxidation value

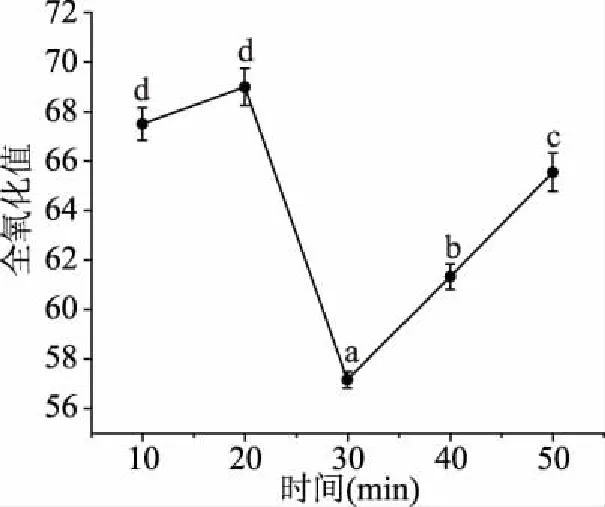

2.1.4 反应时间对鱼油TV的影响 由图4可知,随着反应时间的延长,TV呈小幅上涨后迅速降低又迅速升高的趋势,在30 min时,TV最低,可能的原因是氧化产物随着反应时间的延长随皂脚的离心脱除地更加充分。之后在30~50 min时,鱼油TV呈直线上升,可能是因为油-碱接触时间越长,皂脚与毛油中蛋白质、粘液质等杂质结合的可能性增大,皂脚表面生成较厚的胶态离子膜,不利于氧化产物的吸附[17]。在实际生产中,考虑到延长碱炼时间会造成中性油的损耗,最终,选择反应时间为30 min最为适宜。

图4 反应时间对TV的影响Fig.4 Effect of reaction time on total oxidation value

2.2 响应面优化试验

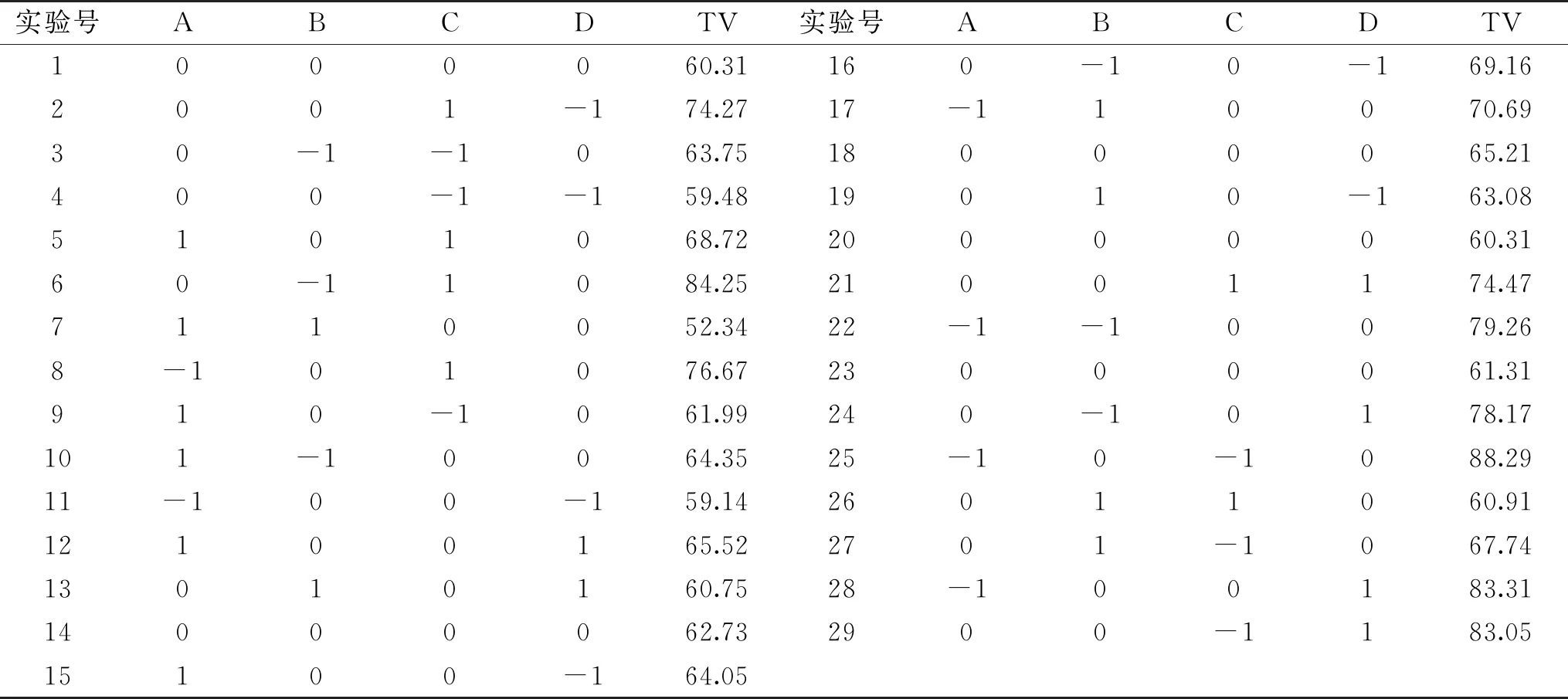

2.2.1 响应面试验结果 根据单因素实验结果,使用Design-Expert 8.0软件设计四因素三水平的试验组合,实验方案及结果见表4。

表4 响应面试验设计方案及结果Table 4 Experimental design and results for response surface analysis

2.2.2 回归模型建立及显著性分析 对粗鱼油碱炼后TV的Box-Behnken实验数据进行多元回归分析,二次回归模型为:TV=61.60-6.74A-5.28B+0.94C+4.53D-0.97AB+4.59AC-5.67AD-6.66BC-3.04BD-5.84CD+3.58A2+1.47B2+7.24C2+3.60D2。

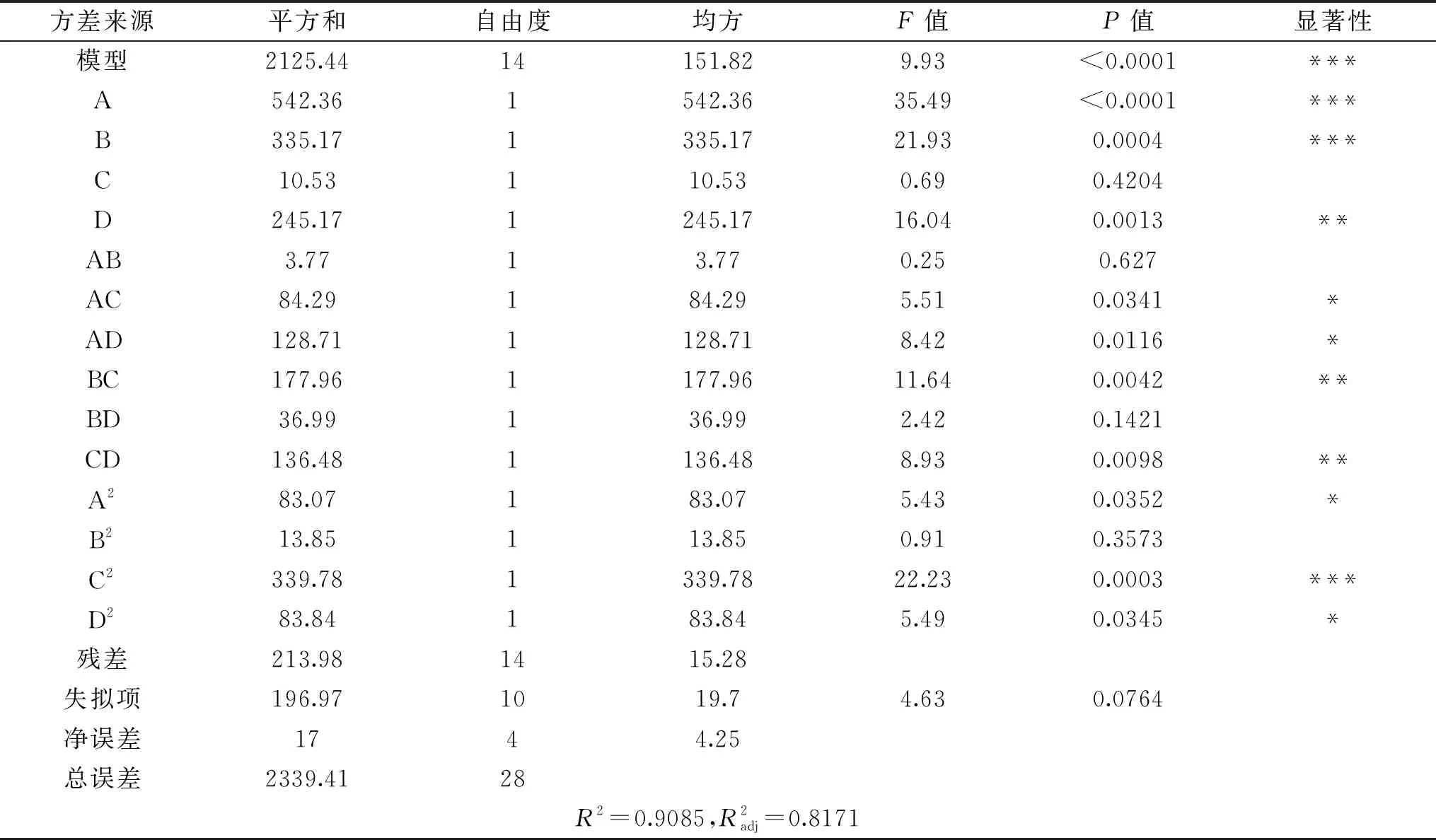

对所得模型及系数进行显著性检验及方差分析,如表5所示。由表5可知,回归方程的F值为9.93,P<0.0001,表明模型具有显著性。其中,一次项A、B、二次项C2影响极显著(P<0.001);一次项D、交互项BC、CD影响非常显著(P<0.01);交互项AC、AD、2次项A2、D2影响显著(P<0.05)。

表5 回归模型及方差分析Table 5 Analysis of variance of regression equation

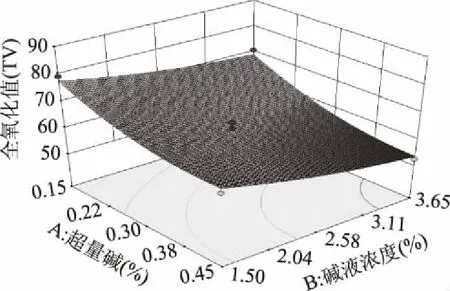

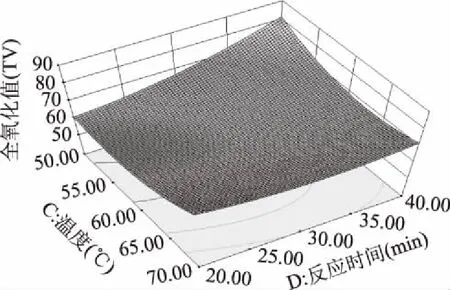

2.2.3 响应面分析 用Design-Expert 8.0软件制作鱼油碱炼各因素的三维响应面图,确定超量碱、碱液浓度、温度和反应时间及其交互作用对碱炼鱼油TV影响。观察响应面平面的陡峭程度直观反映各个因素对鱼油碱炼TV变化的交互作用。响应面平面越趋于陡峭说明该因素受到其他因素干扰越敏感,对鱼油碱炼TV影响越大[26],反之亦然。各因素间交互作用的响应面图见图5~图10。

由图5可知,当温度为60 ℃,反应时间为30 min时,随着碱液浓度的增加,鱼油TV呈下降趋势,在超量碱添加量较低时,鱼油TV随碱液浓度的增加而降低;当碱液浓度较低时,鱼油TV随超量碱的增加而降低,当碱液浓度较高时,呈现相同的变化趋势。综上所述,在较高的碱液浓度范围内,超量碱对鱼油TV影响更为显著;在较高的超量碱范围内,碱液浓度对鱼油TV影响更为显著。

图5 超量碱和碱液浓度交互作用对鱼油全氧化值的影响Fig.5 The effect of interaction between excess alkali and alkali concentration on total oxidation value of fish oil

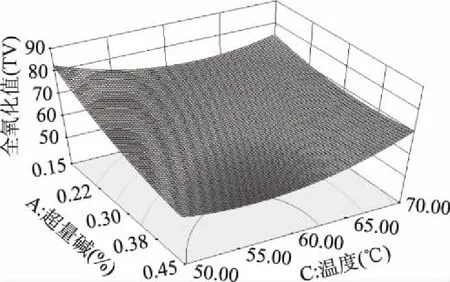

由图6可知,当碱液浓度为2.58%、反应时间为30 min时,TV随温度的升高呈现先降低后增加的趋势;在温度较高的时候,TV随着超量碱的增加先降低后上升,在超量碱为0.25%时,TV最低,在温度较低时,TV随超量碱浓度的增加而降低。综上所述,在较低的温度下,超量碱对鱼油TV影响更为显著;在较低的超量碱范围内,温度对鱼油TV影响更为显著。

图6 超量碱和温度交互作用对鱼油全氧化值的影响Fig.6 The effect of interaction between excess alkali and temperature on total oxidation value of fish oil

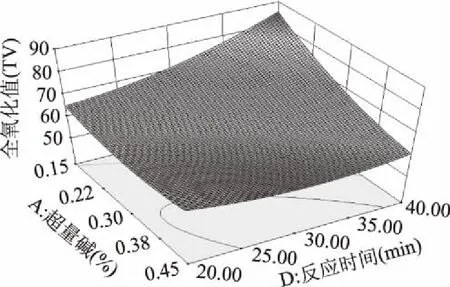

由图7可知,当碱液浓度为2.58%、温度为60 ℃时,随着反应时间的延长,鱼油TV先降低后升高,在30 min时,鱼油TV最低,并且随着超碱量的降低,鱼油的TV随着反应时间的延长而逐渐增加;在反应时间较长时,鱼油旳TV随超量碱浓度的降低而增大,在较短反应时间时,TV随着超量碱浓度的增加而先降低后增大,在超量碱0.3%时,TV最低。综上所述,在较长的反应时间内,超量碱对鱼油TV影响更为显著;在较低的超量碱范围内,反应时间对鱼油TV影响更为显著。

图7 超量碱和反应时间交互作用对鱼油全氧化值的影响Fig.7 The effect of interaction betweenexcess alkali and reaction time on total oxidation value of fish oil

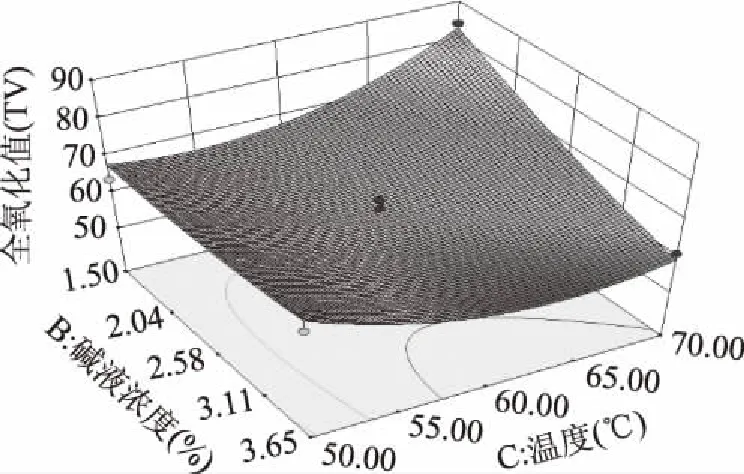

由图8可知,当超量碱为0.3%、反应时间为30 min时,随着温度的增加,TV呈现先降低后缓慢上升的趋势,当温度上升到60 ℃时,TV最低,后缓慢上升,并且随碱液浓度的降低,TV的上升趋势越来越显著;随着碱液浓度的增加,较低温度下,TV呈上升趋势,然而随着温度的升高,TV随着碱液浓度的增加呈下降趋势。综上所述,在较高的温度下,碱液浓度对鱼油TV影响更为显著;在较低的碱液浓度范围内,温度对鱼油TV影响更为显著。

图8 碱液浓度和温度交互作用对鱼油全氧化值的影响Fig.8 The effect of interaction between lye concentration and temperature on total oxidation value of fish oil

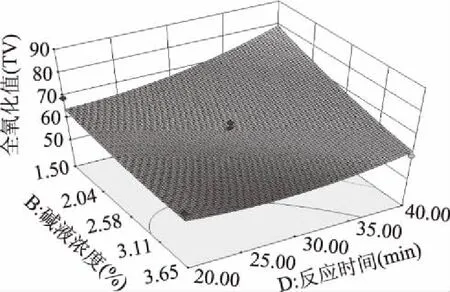

由图9可知,当超量碱为0.3%、温度为60 ℃时,随着反应时间的延长,TV呈缓慢上升的趋势,但变化不明显,随着碱液浓度的降低,呈现出鱼油TV升高的现象;反应时间较短的时候,碱液浓度对TV的影响依旧不明显,但是随着反应时间的延长,呈现出TV随碱液浓度降低而增加的趋势。综上所述,在较长的反应时间内,碱液浓度对鱼油TV影响更为显著;在较低的碱液浓度范围内,反应时间对鱼油TV影响更为显著。

图9 碱液浓度和反应时间交互作用对鱼油全氧化值的影响Fig.9 The effect of interaction between lye concentration and reaction time on total oxidation value of fish oil

由图10可知,当超量碱为0.3%,碱液浓度为2.5%时,随着温度的升高,鱼油TV呈现先下降后升高的趋势,温度达到55 ℃时,开始呈现升高的趋势;并随着保温反应时间的延长,在较低温度下,呈现逐渐上升的趋势,而在温度较高的情况下,呈现缓慢下降的趋势。综上所述,在较长的反应时间内,温度对鱼油TV影响更为显著;在较低温度下,反应时间对鱼油TV影响更为显著。

图10 温度和反应时间交互作用对鱼油全氧化值的影响Fig.10 The effect of interaction between temperature and reaction time on the total oxidation value of fish oil

2.2.4 模型优化及验证试验 通过回归模型预测,得到鱼油碱炼的最佳碱炼工艺条件为超量碱0.45%、碱液浓度3.65%、温度64.65 ℃、反应时间39.6 min。为了检验响应面分析方法的可靠性以及提高实验的可操作性,将工艺条件进行如下修正:超量碱0.45%、碱液浓度3.65%、温度65 ℃、反应时间40 min。经检验,优化后的鱼油TV为59.35,与鳀鱼原油123.48相比,脱除率51.94%;与预测值51.39相比,相对误差为8.67%,小于10%,说明该模型可以较好预测鱼油碱炼工艺条件与TV之间的关系。酸价从未精炼的2.1627 mgKOH/g降低至0.8843 mg KOH/g,降低59.11%,符合一级精制鱼油的标准。优化后的鱼油碱炼工艺条件较为准确,可用于后续鱼油碱炼工艺的工业化生产。

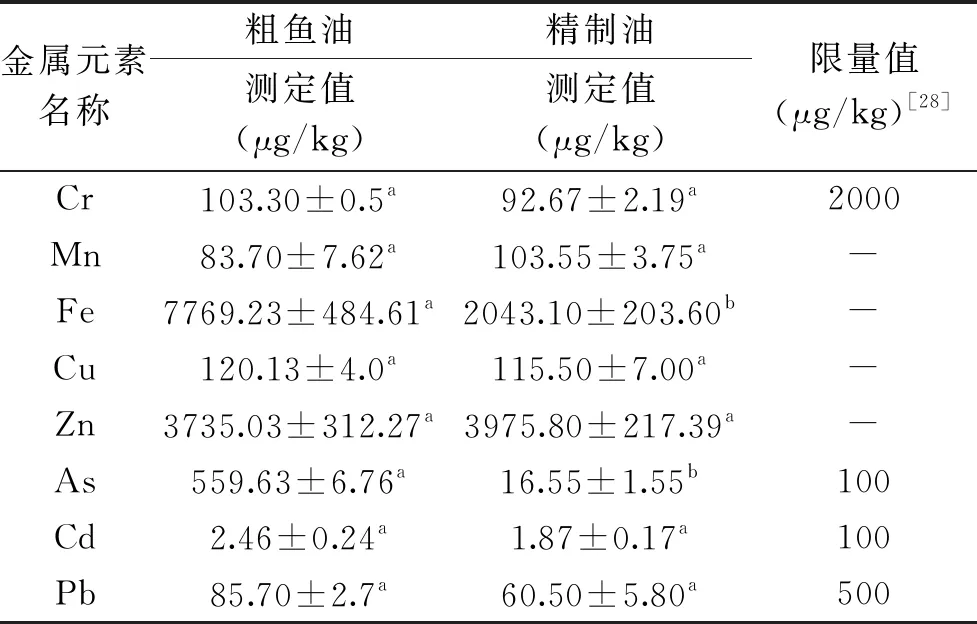

2.3 碱炼工艺对鱼油中金属离子含量的影响

将粗鱼油和优化工艺条件下得到的碱炼鱼油经微波消解仪消化后,送至ICP-MS检测。结果见表6。待测样品中8种重金属元素的RSD<10%,说明该方法具有较好的准确性和精密度,其中检测的4种重金属Cr元素从103.30 μg/kg降低至92.97 μg/kg,脱除率为10%;As元素从559.63 μg/kg降低至16.55 μg/kg,脱除率97.04%;Cd元素从2.46 μg/kg降低至1.87 μg/kg,脱除率为23.98%;Pb元素从85.70 μg/kg降低至60.50 μg/kg,脱除率为29.40%,碱炼后的含量均远远低于国家规定的重金属限量标准,说明通过酸碱中和反应以及多次离心去除皂脚的碱炼过程,能够将粗油中部分重金属吸附在皂脚中,进行一定程度的脱除。另一方面,在检测的4种过渡金属元素Mn、Fe、Cu、Zn中,Fe元素碱炼后从7769.23 μg/kg降低到2043.10 μg/kg,脱除率73.70%,效果明显,其余三种过渡元素脱除效果不明显。因为过渡金属离子是影响鱼油氧化的一项重要因素[27],所以Fe离子含量降低,能够有效避免鱼油因脂肪酸氧化造成的PUFA损失,减少鱼油氧化产物。综上所述,该碱炼工艺对于样品金属元素的脱除均有一定作用,能够降低鱼油内金属元素含量,特别是对As、Fe、Cd、Pb等元素脱除效果明显。但是现在鱼油中某些金属离子含量仍未得到有效脱除,想要进一步降低含量,仍需要结合其他精炼工艺。

表6 粗鱼油和碱炼鱼油金属含量分析Table 6 Analytical composition of metal content in crude fish oil and refined fish oil

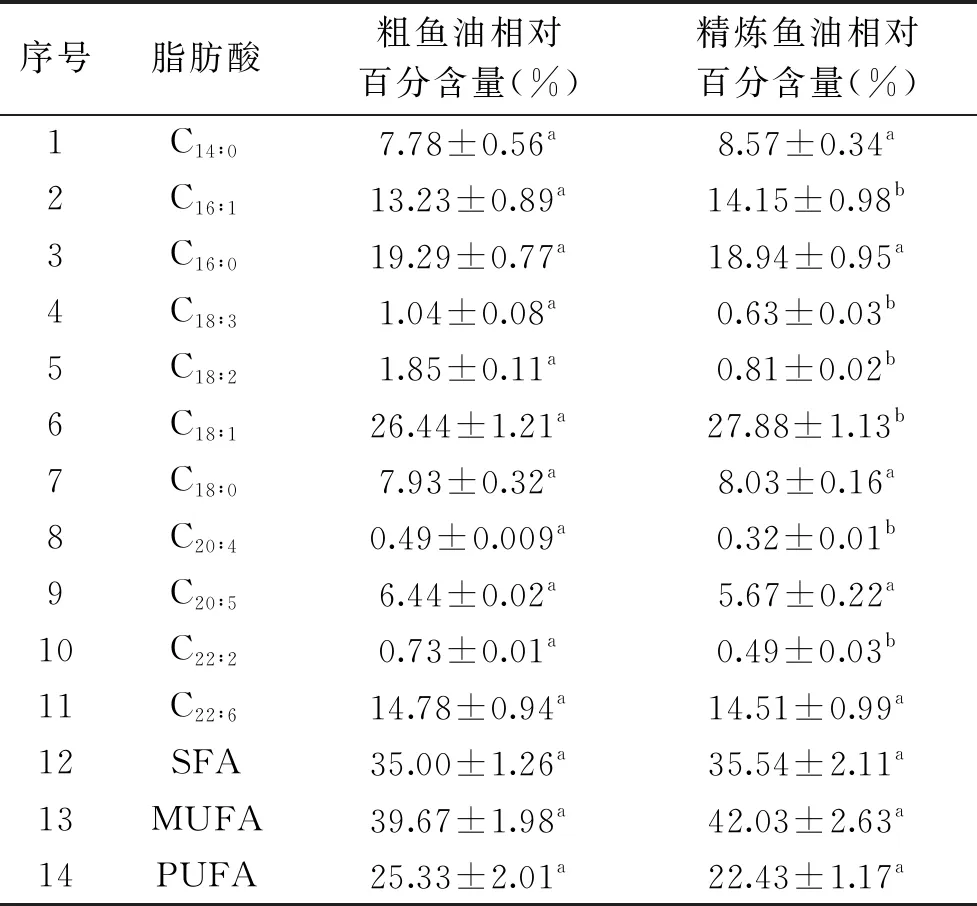

2.4 碱炼对鱼油脂肪酸含量的影响

鳀鱼粗鱼油和优化工艺条件下得到的碱炼鱼油脂肪酸组成分析见表7。由表7可见,鳀鱼鱼油主要由C14-C22脂肪酸组成,其中有3种饱和脂肪酸(Saturated fatty acid,SFA),2种单不饱和脂肪酸(Monounsaturated fatty acid,MUFA),6种PUFA;其中SFA占35.00%,不饱和脂肪酸占65.00%,其中PUFA占25.33%;不饱和脂肪酸含量明显多于SFA。在SFA中,C16∶0含量最高,为19.29%,明显高于C14∶0的7.78%和C18∶0的7.93%;在MUFA中,C18∶1含量最高为26.44%,C16∶1含量为13.23%;在PUFA中,DHA为14.78%,含量最高,且高于鱿鱼、鲭鱼、金枪鱼等其它鱼类[29],依次降低的是EPA为6.44%、C18∶2为1.85%、C18∶3为1.04%、C22∶2为0.73%、C20∶4为0.49%。在鳀鱼鱼油中,含有丰富的C18∶1和DHA,其中C18∶1可参与糖脂代谢,降低血糖;DHA更是大脑重要的构成成分,有助于大脑发育[30-32],所以鯷鱼鱼油具有良好的保健功能。

表7 粗鱼油和碱炼鱼油脂肪酸分析组成Table 7 Analytical composition of fatty acids in crude fish oil and refined fish oil

经优化的碱炼工艺得到的鱼油与粗油相比,脂肪酸的变化不明显。SFA占35.54%,增加了0.54%;MUFA的含量增多为42.03%,增加了2.36%;PUFA含量最少为22.43%,减少了2.90%。其中,DHA含量从14.78%减少到14.51%,EPA含量从6.44%减少到5.67%。这说明优化的鱼油碱炼工艺对鱼油脂肪酸组成影响比较小,因此本工艺能满足工业生产的要求。

3 结论

本文利用响应面试验设计对影响鱼油中氧化产物脱除效果的碱炼四因素进行优化,得到二次回归模型。该模型显著性良好且可靠,能够有效预测不同碱炼条件下TV的变化情况,由此确定鱼油最佳碱炼工艺条件:超量碱0.45%、碱液浓度3.65%、温度65 ℃、反应时间40 min。在此最佳工艺条件下,鱼油TV从123.48降为59.35,脱除率为51.94%;酸价从2.1627 mgKOH/g降为0.8843 mgKOH/g;同时鱼油中的Fe、As元素的脱除率分别为73.70%、97.04%,这既利于减缓鱼油因金属元素引起的氧化,又能减少食用鱼油中有害金属元素含量。通过脂肪酸组成分析,碱炼前后鱼油中PUFA含量从25.33%降低至22.43%,减少了2.9%,其中DHA含量减少0.27%,EPA含量减少0.77%,在此优化的鱼油碱炼工艺条件下鱼油中PUFA损失较小。因此,本文通过碱炼对鱼油中氧化产物的最佳脱除效果的研究,为鱼油工业化生产提供一定参考。